![]()

Was ist PCB-Panelisierung? Trennen Sie die Platine

Der vollständige Leitfaden zur PCB-Panelisierung: Optimierung der Leiterplattenherstellung

Die Panelisierung von Leiterplatten ist eine entscheidende Fertigungstechnik, die die Produktion von Leiterplatten im großen Maßstab verändert. In diesem umfassenden Leitfaden erfahren Sie, wie die Panelisierung die Produktionseffizienz steigert, Kosten senkt und die Qualität bei der Leiterplattenherstellung sicherstellt. Egal, ob Sie Elektronikhersteller, Leiterplattendesigner oder Technologieexperte sind, das Verständnis der Panelisierung ist für die Optimierung Ihres Produktionsprozesses unerlässlich.

Was ist PCB-Panelisierung und warum ist sie wichtig?

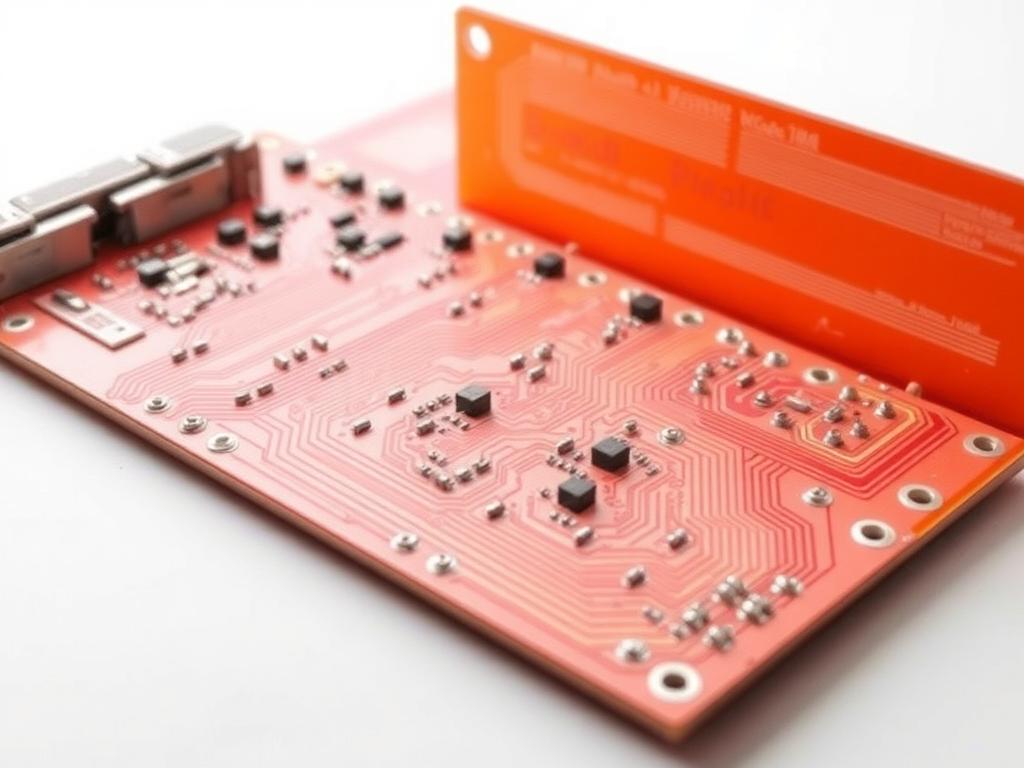

PCB-Panelisierung ist eine Fertigungstechnik, bei der mehrere einzelne Leiterplatten angeordnet und als eine einzige größere Platte hergestellt werden. Dieser Ansatz verbessert die Produktionseffizienz erheblich und senkt die Handhabungskosten. Der Prozess ist besonders wichtig für die Produktion von Elektronikbaugruppen in großen Stückzahlen.

, wo die Optimierung von Fertigungszeit und -ressourcen von entscheidender Bedeutung ist. Zu den wichtigsten Vorteilen gehören:

- Reduzierte Produktionskosten

- Verbesserte Handhabungseffizienz

- Bessere Qualitätskontrolle

- Verbesserte Automatisierung des Montageprozesses

- Schutz der Plattenkanten während der Fertigung

Arten von PCB-Panelisierungstechniken

Es stehen mehrere Methoden zur Nutzenbildung zur Verfügung, die jeweils unterschiedliche Anforderungen erfüllen:

- V-Nut-Paneele

- Vorgeritzte Linien auf der Leiterplatte

- Ideal für Bretter mit gerader Kante

- Einfache manuelle Trennung

- Erfahren Sie mehr über unsere V-Groove-Nutzentrennungslösungen

- Tab-Routing-Panelisierung

- Verwendet kleine Laschen, um Bretter zusammenzuhalten

- Geeignet für komplexe Boardformen

- Erfordert spezielle Ausrüstung zur Trennung

- Solide Tab-Panelisierung

- Stärkere Verbindung zwischen den Boards

- Besser für schwerere Komponenten

- Entdecken Sie unsere Optionen für PCB-Fräsmaschinen

Wie wählt man die richtige Panelgröße?

Die Auswahl der optimalen Panelgröße hängt von mehreren Faktoren ab:

- Einschränkungen bei der Herstellung von Geräten

- Anforderungen an die Komponentenplatzierung

- Spezifikationen der Montagelinie

- Überlegungen zu den Materialkosten

- Handhabungsanforderungen

„Die richtige Auswahl der Plattengröße kann die Herstellungskosten um bis zu 30% senken und gleichzeitig die Ausbeute deutlich verbessern.“ – Branchenexperte

Designüberlegungen zur PCB-Panelisierung

Wesentliche Designelemente:

- Passermarken zur Ausrichtung

- Werkzeuglöcher

- Unterbrechungs-Routing-Pfade

- Panel-Randspezifikationen

| Design-Element | Zweck | Erfordernis |

|---|---|---|

| Passermarken | Baugruppenausrichtung | Mindestens 3 pro Panel |

| Werkzeuglöcher | Herstellerregistrierung | 2-4 mm Durchmesser |

| Routen unterbrechen | Bretttrennung | 0,5-2,5 mm Breite |

Häufige Herausforderungen bei der Leiterplatten-Panelisierung

- Probleme mit der Komponentenfreigabe

- Belastung der Leiterplatte beim Trennen

- Ungleichmäßige Brettkanten

- Registrierungsgenauigkeit

- Plattenverzug

Schauen Sie sich unsere fortschrittlichen PCB-Depaneling-Maschinenlösungen an um diese Herausforderungen anzugehen.

Best Practices für das PCB-Array-Design

- Halten Sie den gleichen Abstand zwischen den Brettern ein

- Berücksichtigen Sie Höhenbeschränkungen für Komponenten

- Planen Sie eine ordnungsgemäße Unterbrechungsverteilung

- Einbeziehung von Testpunkten und Referenzbezeichnungen

- Entdecken Sie unsere Optionen für automatische PCB-Fräsmaschinen

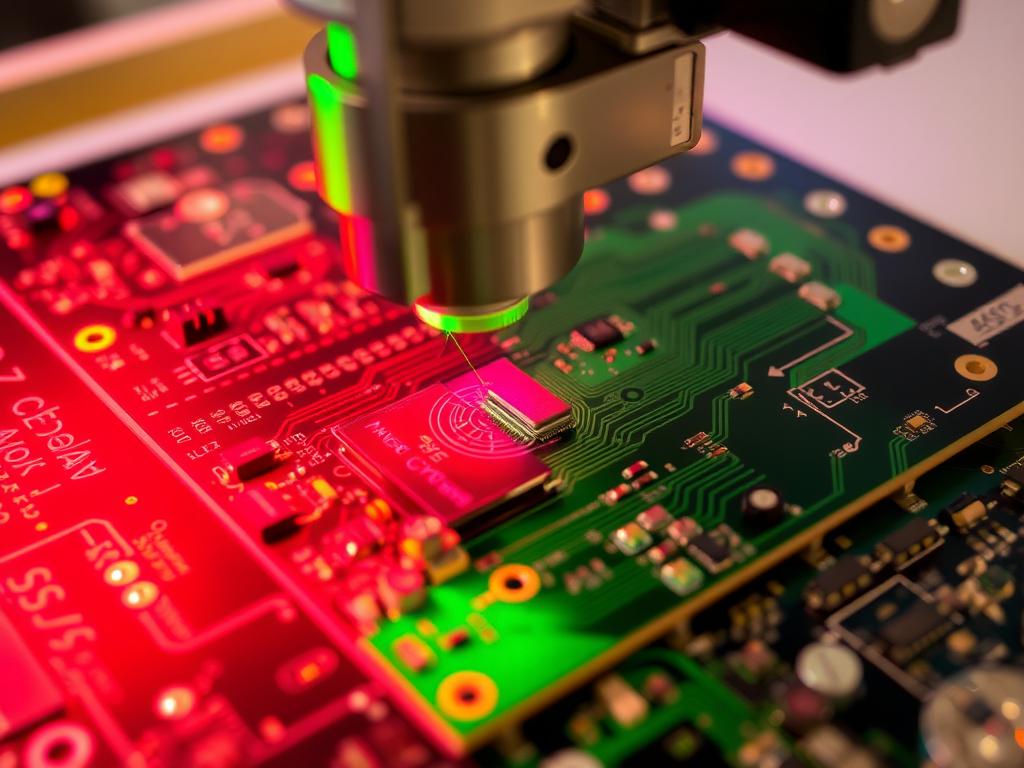

Optimierung des Fertigungsprozesses

Der Produktionsprozess kann wie folgt rationalisiert werden:

- Implementierung automatisierter Handhabungssysteme

- Einsatz moderner Depaneling-Geräte

- Optimierung des Panel-Layouts

- Aufrechterhaltung der Qualitätskontrollmaßnahmen

Häufig gestellte Fragen

Welcher Mindestabstand ist zwischen Leiterplatten in einem Panel erforderlich?

Normalerweise wird ein Abstand von 2–3 mm empfohlen, dieser kann jedoch je nach Plattenmethode und Fertigungsanforderungen variieren.

Wie bestimme ich die optimale Plattengröße für meine Leiterplatte?

Berücksichtigen Sie die Möglichkeiten Ihrer Fertigungsanlagen, die Anforderungen an die Bauteilplatzierung und die Produktionsmengen. Die Standardplattengrößen betragen häufig 18 x 24 Zoll oder weniger.

Welche Panelisierungsmethode ist für flexible Leiterplatten am besten geeignet?

Aufgrund seiner Präzision und der minimalen Belastung des Materials wird bei flexiblen Leiterplatten im Allgemeinen das Tab-Routing bevorzugt. Erfahren Sie mehr über unsere FPC-Stanzlösungen

Was sind die häufigsten Ursachen für das Verziehen von Platten?

Typische Ursachen sind eine ungleichmäßige Materialverteilung, thermische Belastungen bei der Verarbeitung und falsche Lagerbedingungen.

Kostenüberlegungen und ROI

Kostenfaktoren:

- Materialverwertung

- Produktionsvolumen

- Ausrüstungsanforderungen

- Arbeitskosten

- Maßnahmen zur Qualitätskontrolle

Die wichtigsten Erkenntnisse

- Die PCB-Panelisierung ist für eine effiziente Fertigung von entscheidender Bedeutung

- Wählen Sie die richtige Panelisierungsmethode basierend auf Ihren spezifischen Anforderungen

- Berücksichtigen Sie die Designanforderungen sorgfältig

- Implementieren Sie geeignete Qualitätskontrollmaßnahmen

- Verwenden Sie geeignete Depaneling-Geräte

- Optimieren Sie die Panelgröße für mehr Kosteneffizienz

- Befolgen Sie die bewährten Branchenpraktiken für Design und Fertigung

Kontaktieren Sie uns um zu erfahren, wie unsere fortschrittlichen PCB-Depaneling-Lösungen Ihren Herstellungsprozess optimieren können.