![]()

Was ist ein PCB-Panelisierungs-Depaneling-Router?

Der ultimative Leitfaden zum PCB-Depaneling: Fortschrittliche Fertigungslösungen für die Elektronikindustrie

Möchten Sie Ihren PCB-Herstellungsprozess optimieren und eine höhere Produktionseffizienz erreichen? In diesem umfassenden Leitfaden erfahren Sie alles, was Sie über PCB-Depaneling und -Panelisierung wissen müssen, von Spitzentechnologien bis hin zu Best Practices, die von Branchenführern wie TP-LINK, Canon und Foxconn verwendet werden.

Was ist PCB-Panelisierung und warum ist sie für die Elektronikfertigung von entscheidender Bedeutung?

Die PCB-Panelisierung ist eine grundlegende Fertigungstechnik, bei der mehrere einzelne PCBs zu einem größeren Panel angeordnet werden, um eine effiziente Produktion zu gewährleisten. Dieser Prozess ist wichtig für:

- Optimierung der Herstellungskosten

- Steigerung des Produktionsdurchsatzes

- Sicherstellung gleichbleibender Qualität

- Rationalisierung der SMT-Montageprozesse

Führende Hersteller wie BYD und Xiaomi verlassen sich auf fortschrittliche Panelisierungsmethoden, um ihren Wettbewerbsvorteil zu erhalten.

Die Entwicklung der PCB-Depaneling-Technologien

Das moderne PCB-Depaneling hat sich gegenüber manuellen Trennmethoden deutlich weiterentwickelt. Zu den modernen Lösungen von heute gehören:

- Laser-Nutzentrennsysteme

- Ultrapräzise Schneidfähigkeit

- Ideal für flexible Leiterplatten

- Keine mechanische Belastung

- V-Nut-Nuttrennung

- Kostengünstige Lösung

- Hochgeschwindigkeitsverarbeitung

- Perfekt für geradlinige Trennungen

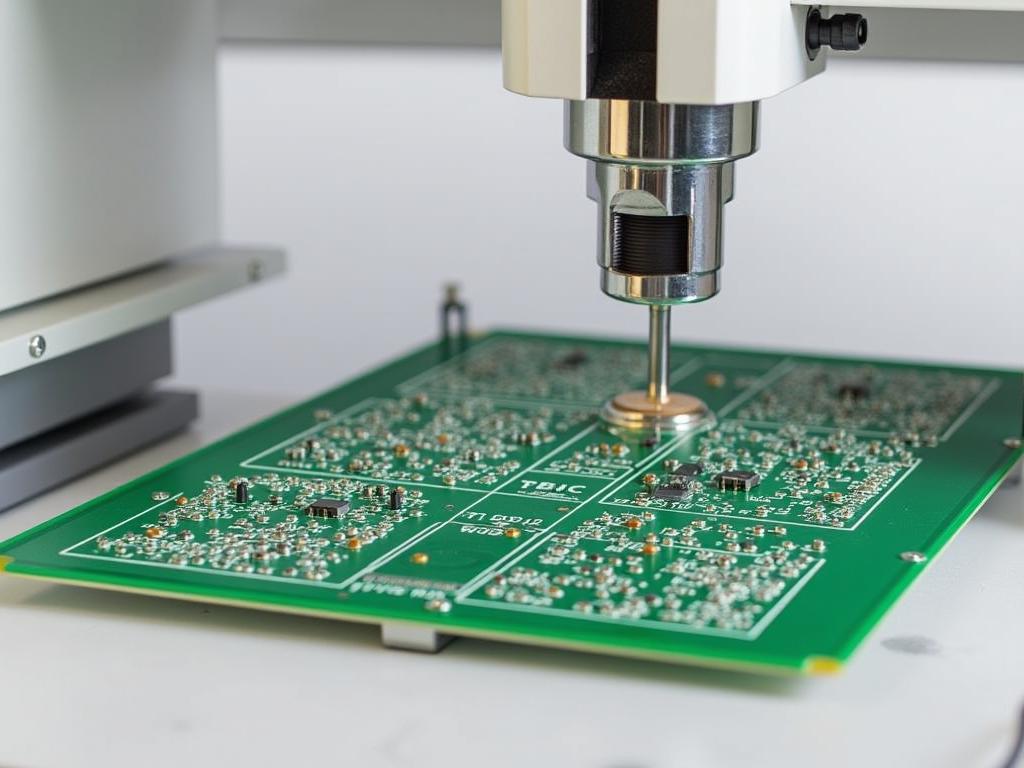

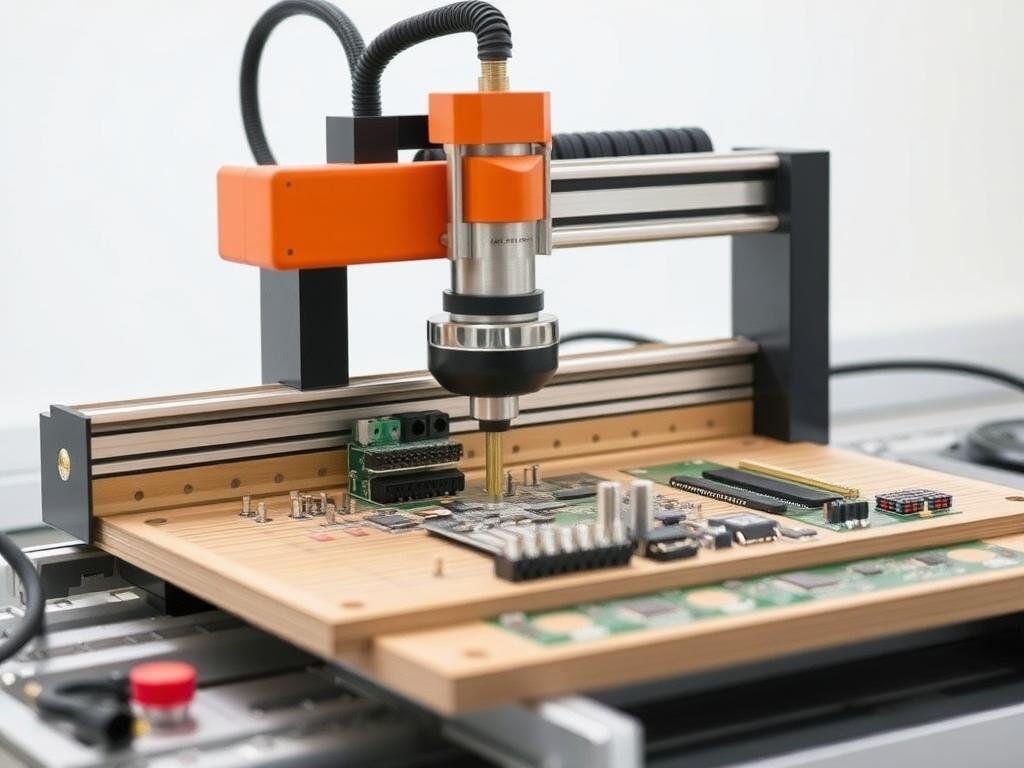

- Routerbasierte Systeme

- Fähigkeit zur komplexen Formgebung

- Sauberer Kantenabschluss

- Programmierbare Schneidpfade

Wie wählt man die richtige PCB-Depaneling-Methode?

Die Auswahl der optimalen Depaneling-Methode hängt von mehreren Faktoren ab:

| Verfahren | Am besten für | Einschränkungen |

|---|---|---|

| Laser | Hochpräzise, flexible Leiterplatten | Höhere Anschaffungskosten |

| V-Nut | Großvolumige, gerade Schnitte | Beschränkt auf lineare Schnitte |

| Router | Komplexe Formen, dicke Bretter | Langsamer als V-Nut |

Erweiterte Designrichtlinien für PCB-Panelisierung

Eine erfolgreiche Panelisierung erfordert die sorgfältige Berücksichtigung folgender Punkte:

- Optimierung des Platinenabstands

- Spezifikationen für das Tab-Routing

- Spannungsverteilung

- Bauteilabstand

Profi-Tipp: Bedenken Sie immer die Automatisierte Depaneling-Anlage Anforderungen bereits in der Entwurfsphase.

Der Einfluss des richtigen Nutzentrennens auf die Produktqualität

Die Qualität des Nutzentrennens wirkt sich direkt aus auf:

- Komponentenintegrität

- Zuverlässigkeit der Platine

- Produktionserträge

- Kundenzufriedenheit

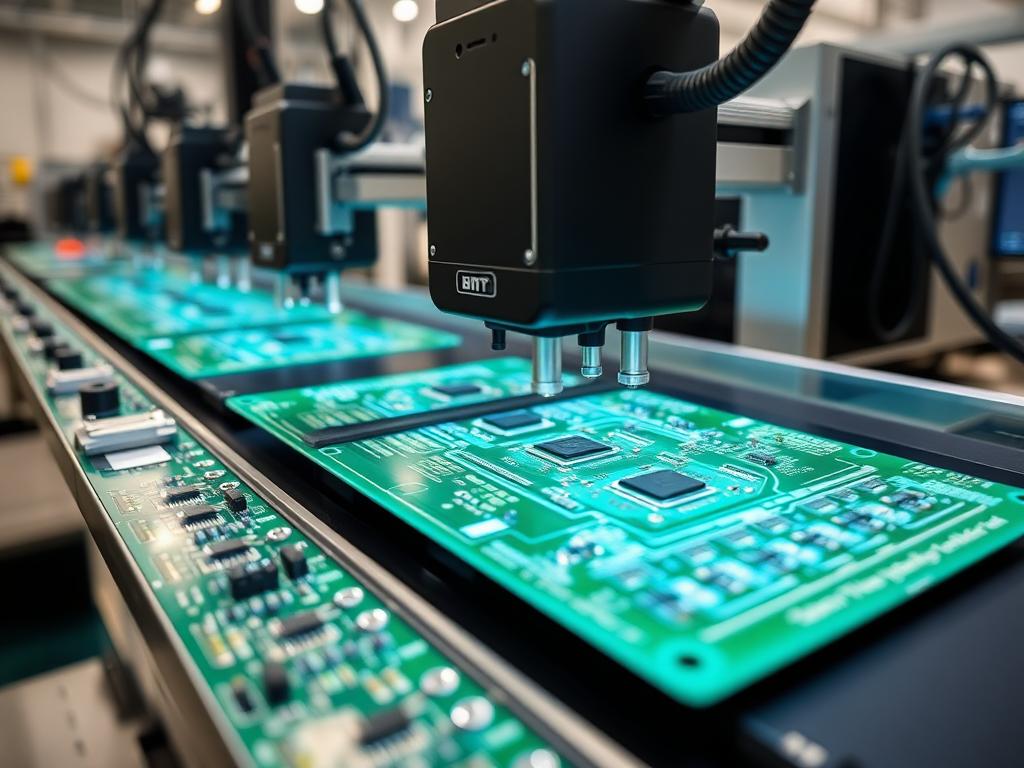

Automatisiertes vs. manuelles Nutzentrennen: Die richtige Wahl treffen

Berücksichtigen Sie diese Faktoren bei der Wahl zwischen automatisierten und manuellen Prozessen:Automatisierte Systeme:

- Höherer Durchsatz

- Konstante Qualität

- Reduzierte Arbeitskosten

- Besser für die Produktion großer Stückzahlen

Manuelle Methoden:

- Geringere Anfangsinvestition

- Flexibilität für kleine Chargen

- Einfache Bedienung

- Schnelle Einrichtung

Branchenübliche Best Practices für die Leiterplatten-Panelisierung

✓ Einheitliche Plattengrößen einhalten ✓ Geeignete Trennlinienverfahren verwenden ✓ Komponentenplatzierung berücksichtigen ✓ Richtige Spannungsentlastung implementieren

Typische Herausforderungen und Lösungen beim PCB-Depaneling

- Probleme mit der Kantenqualität

- Lösung: Wählen Sie den richtigen Fräser aus

- Optimale Schnittgeschwindigkeiten umsetzen

- Bauteilschäden

- Lösung: Richtiges Tab-Design

- Ausreichende Unterstützung beim Schneiden

Häufig gestellte Fragen

Wie schneidet das Laser-Nutzentrennen im Vergleich zu mechanischen Verfahren ab?

Das Laser-Nutzentrennen bietet höhere Präzision und null mechanische Belastung, ist jedoch mit höheren Kosten verbunden. Es ist ideal für flexible Leiterplatten und empfindliche Komponenten.

Welches ist die optimale Plattengröße für eine effiziente Produktion?

Die optimale Plattengröße hängt von den Möglichkeiten Ihrer SMT-Ausrüstung ab und liegt für die meisten Anwendungen typischerweise zwischen 18″ x 24″ und 16″ x 18″.

Wie kann ich beim Nutzentrennen eine Beschädigung der Platine verhindern?

Verwenden Sie geeignete Laschendesigns, verwenden Sie scharfe Schneidwerkzeuge und sorgen Sie für die richtige Unterstützung während des Depaneling-Prozesses.

Was sind die neuesten Trends in der PCB-Depaneling-Technologie?

Zu den jüngsten Fortschritten zählen KI-gestützte Schneidpfadoptimierung, integrierte Qualitätsprüfung und hybride Depaneling-Systeme.

Die wichtigsten Erkenntnisse

• Wählen Sie die richtige Depaneling-Methode basierend auf Ihren spezifischen Anforderungen • Erwägen Sie automatisierte Lösungen für die Produktion großer Stückzahlen • Implementieren Sie geeignete Designrichtlinien für eine erfolgreiche Panelisierung • Regelmäßige Wartung der Depaneling-Ausrüstung ist entscheidend • Qualitätskontrolle während des gesamten Prozesses gewährleistet optimale ErgebnisseKontaktieren Sie unsere Experten um mehr über unsere fortschrittlichen PCB-Depaneling-Lösungen zu erfahren und wie wir Ihnen bei der Optimierung Ihres Herstellungsprozesses helfen können.