![]()

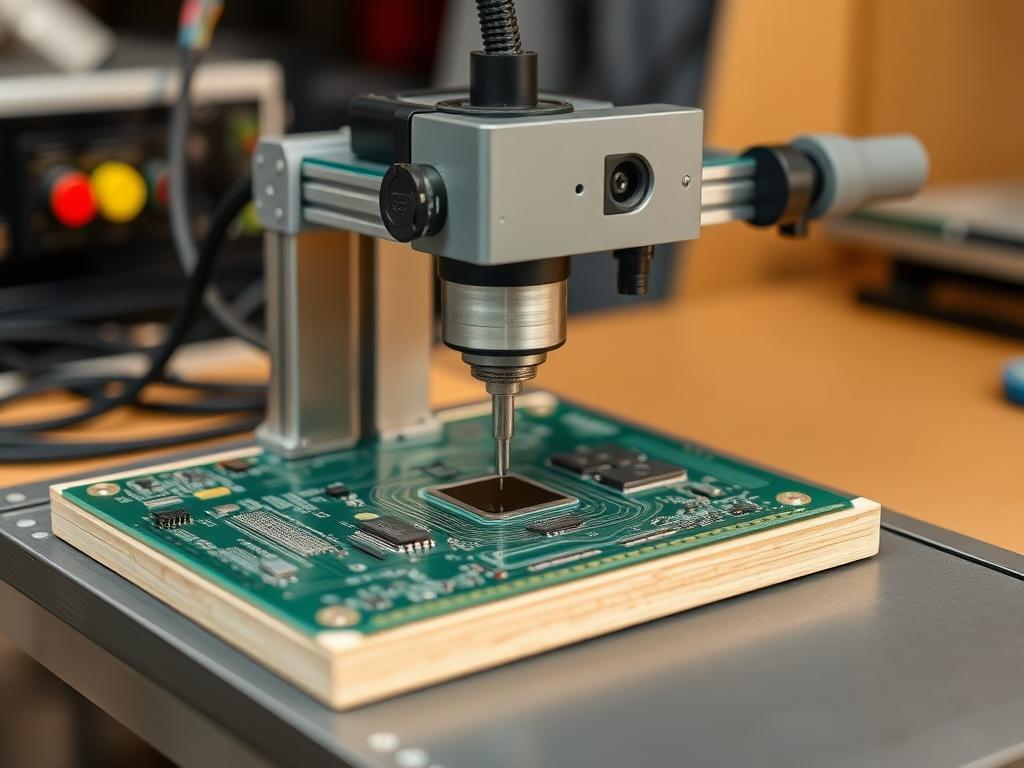

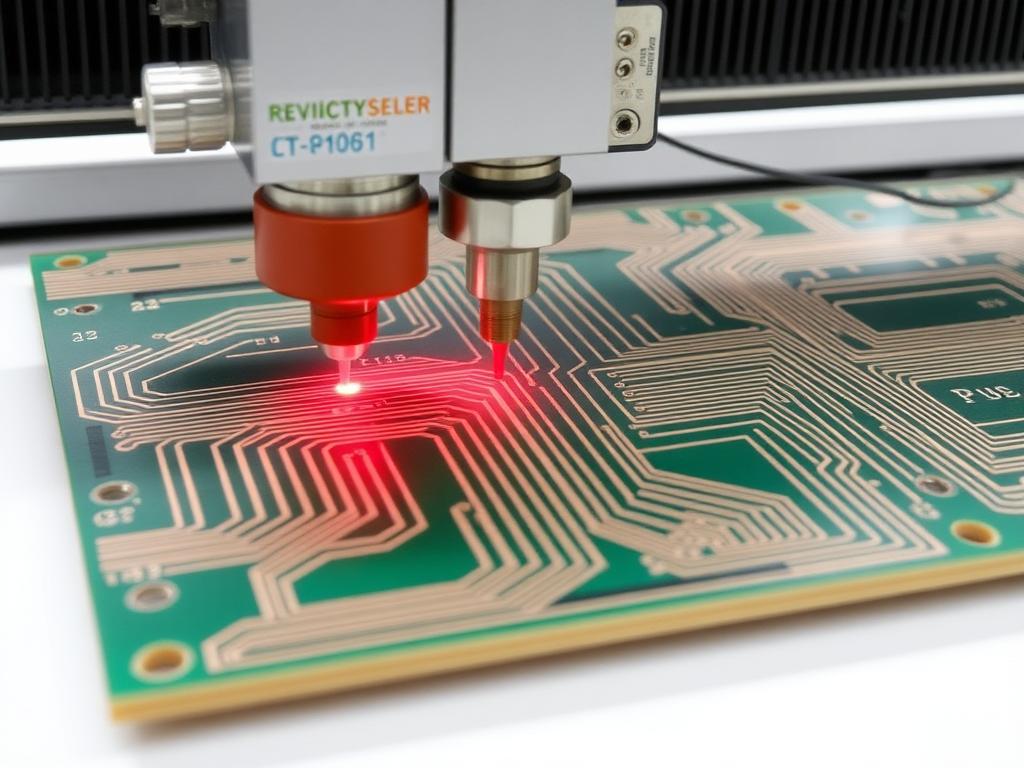

V-Nut-Leiterplattenschneidprozess

PCB-Depaneling meistern: V-Scoring- und V-Groove-Techniken für optimale Leiterplattentrennung

In der sich rasch entwickelnden Welt der Elektronikfertigung sind Effizienz und Präzision von größter Bedeutung. Leiterplatten (PCBs) sind das Rückgrat elektronischer Geräte und ihre Herstellung umfasst komplizierte Prozesse, um Funktionalität und Zuverlässigkeit sicherzustellen. Ein kritischer Schritt bei der Leiterplattenherstellung ist Nutzentrennen, der Prozess der Trennung einzelner Leiterplatten von einem größeren Panel. Dieser Artikel befasst sich mit fortgeschrittenen Depaneling-Methoden und konzentriert sich dabei auf V-Wertung Und V-Nut Techniken und untersucht, wie modernste PCB-Fräsmaschinen Und PCB/FPC-Stanzmaschinen diesen Prozess verbessern. Egal, ob Sie Teil eines großen Elektroniktechnologieunternehmens, eines bedeutenden PCB-Herstellers oder ein einzelner PCB-Enthusiast sind, das Verständnis dieser Depaneling-Methoden kann Ihren Produktionsablauf und Ihre Produktqualität erheblich verbessern.

Was ist PCB-Depaneling und warum ist es wichtig?

Leiterplatten-Nutzentrennung ist der Prozess, bei dem einzelne Leiterplatten nach der Herstellung von einem größeren Panel getrennt werden. Dieser Schritt ist aus mehreren Gründen entscheidend:

- Effizienz: Die Massenproduktion eines einzelnen Panels reduziert Fertigungszeit und -kosten.

- Präzision: Stellt sicher, dass jede Leiterplatte einen hohen Qualitätsstandards ohne Mängel entspricht.

- Flexibilität: Ermöglicht verschiedene Depaneling-Techniken für unterschiedliche PCB-Designs und Materialien.

Effektives Depaneling minimiert den Abfall, senkt die Arbeitskosten und verbessert die Gesamtqualität des Endprodukts. Unternehmen wie TP-LINK, Canon, BYD, Flex, TCL, Xiaomi, Lenovo, OPPO, HONOR, Und Foxconn Vertrauen Sie unseren PCB-Nutzentrennungsmaschinen um diese Ziele zu erreichen.

V-Scoring verstehen: Ein umfassender Leitfaden

V-Wertung ist ein weit verbreitetes Trennverfahren Beim PCB-Depaneling werden eine Reihe flacher Schnitte in V-Form entlang der Linien des Panels vorgenommen. So funktioniert es:

- Schneidevorgang: A V-förmiges Schneidwerkzeug erzeugt Rillen, die das PCB-Material teilweise durchdringen.

- Schnitttiefe: Typischerweise sind die Schnitte etwa 0,5 mm tief, was ausreicht, um das Brett zu schwächen, ohne seine strukturelle Integrität zu beeinträchtigen.

- Wertungslinien: Diese Linien dienen zur endgültigen Trennung und gewährleisten saubere und präzise Kanten.

V-Wertung wird vor allem für Leiterplatten verwendet, die saubere Bruchlinien und minimale mechanische Belastung beim Trennen erfordern. Diese Methode wird bevorzugt für ihre Kosteneffizienz und die Fähigkeit, hochwertige individuelle Leiterplatten herzustellen.

V-Groove-Nuttrennen: Vorteile und Einsatzmöglichkeiten

V-Nut-Nuttrennung ist eine fortschrittliche Technik, die die traditionelle V-Scoring-Methode durch die Einbeziehung mehrerer V-förmige RillenDiese Methode bietet mehrere Vorteile:

- Höhere Präzision: Mehrere Rillen sorgen für eine bessere Kontrolle des Trennvorgangs.

- Reduzierter Arbeitsaufwand: Automatisierung der V-Nut-Nuttrennmaschine minimiert manuelle Eingriffe.

- Höherer Durchsatz: Geeignet für Produktionsumgebungen mit hohem Volumen und gewährleistet schnellere Durchlaufzeiten.

Anwendungen von V-Nut-Nuttrennung enthalten:

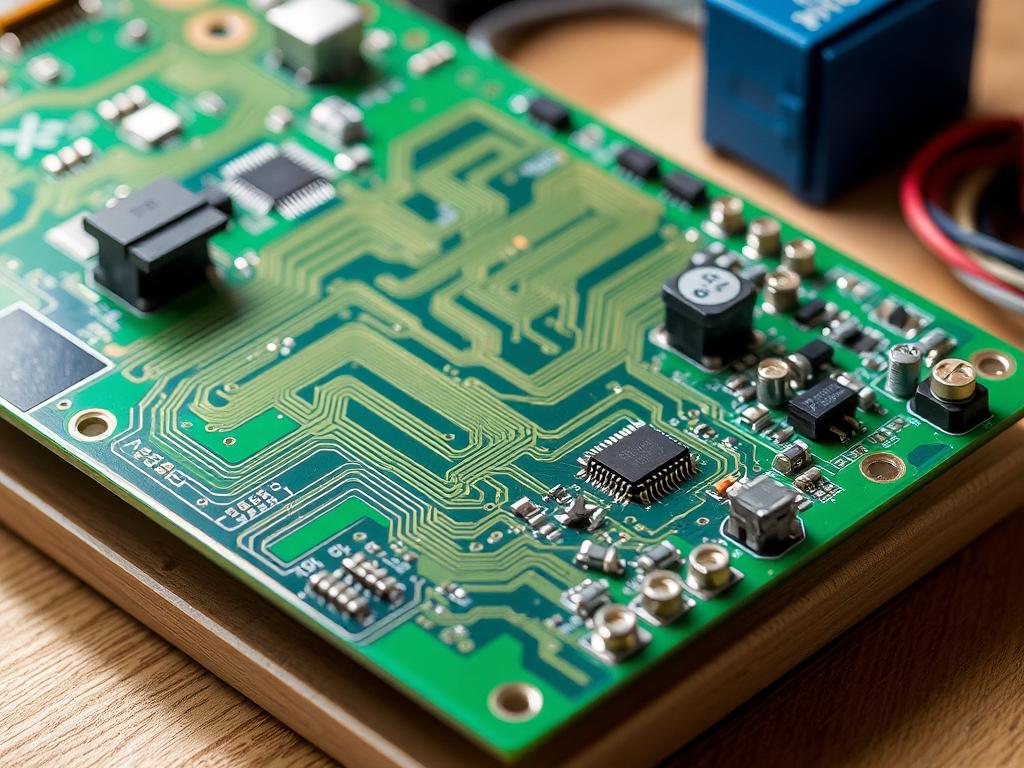

- Komplexe PCB-Designs: Ideal für Leiterplatten mit komplizierten Layouts und dichter Komponentenplatzierung.

- Massenfertigung: Gewährleistet gleichbleibende Qualität über große Chargen hinweg.

- Automatisierte Montagelinien: Nahtlose Integration mit anderen Leiterplattenbestückung und Herstellungsprozesse.

Unser ZM30-ASV Säge-V-Nut-Leiterplatten-Nuttrennmaschine ist ein Beispiel für die Effizienz und Präzision dieser Technik und deshalb die bevorzugte Wahl führender Elektronikhersteller.

Vergleich der V-Scoring- und V-Groove-Techniken

Während beide V-Wertung Und V-Nut sind effektive Depaneling-Methoden, die unterschiedliche Fertigungsanforderungen erfüllen:

| Besonderheit | V-Wertung | V-Nut-Nuttrennung |

|---|---|---|

| Präzision | Mäßig | Hoch |

| Automatisierungsgrad | Manuell oder halbautomatisch | Vollautomatisch |

| Durchsatz | Geeignet für kleine bis mittlere Chargen | Ideal für die Produktion im großen Maßstab |

| Kosten | Geringere Anfangsinvestition | Höhere Anfangsinvestition, aber niedrigere Stückkosten |

| Anwendung | Einfache PCB-Designs | Komplexe PCB-Designs und Großserienfertigung |

Die Wahl zwischen den beiden hängt von Ihren spezifischen Produktionsanforderungen, der PCB-Komplexität und den gewünschten Effizienzstufen ab.

Auswahl der richtigen Schneidemaschine für Ihre PCB-Depaneling-Anforderungen

Auswahl der geeigneten Schneidemaschine ist für die Optimierung Ihres Depaneling-Prozesses von entscheidender Bedeutung. Zu berücksichtigende Faktoren sind:

- PCB-Größe und -Dicke: Stellen Sie sicher, dass die Maschine die Abmessungen und Materialien Ihrer Leiterplatten verarbeiten kann.

- Produktionsvolumen: Großserienfabriken profitieren von vollautomatischen Maschinen wie der GAM 330AT Automatische Inline-Leiterplattenfräsmaschine.

- Präzisionsanforderungen: Für komplizierte Designs werden Maschinen mit hoher Präzision und Kontrolle benötigt, wie zum Beispiel die ZM30-P PCB-Guillotine-Separator, sind unerlässlich.

- Integration mit vorhandener Ausrüstung: Kompatibilität mit Ihrem aktuellen SMT-Komplettanlagen sorgt für einen reibungslosen Arbeitsablauf.

Unser Angebot an PCB-Fräsmaschinen Und PCB/FPC-Stanzmaschinen sind darauf ausgelegt, den unterschiedlichsten Fertigungsanforderungen gerecht zu werden und bieten Zuverlässigkeit und Effizienz.

Verbesserung der Effizienz bei der Leiterplattenherstellung durch automatische Ausrüstung

Eingliederung automatische Ausrüstung In Ihre PCB-Fertigungslinie kann die Effizienz und Qualität deutlich gesteigert werden. Zu den Vorteilen gehören:

- Konsistenz: Automatisierte Maschinen liefern einheitliche Ergebnisse und reduzieren die Variabilität.

- Geschwindigkeit: Schnellere Verarbeitungszeiten im Vergleich zu manuellen Methoden.

- Skalierbarkeit: Passen Sie sich problemlos an steigende Produktionsanforderungen an, ohne Kompromisse bei der Qualität einzugehen.

Produkte wie die GAM 630V Automatische Sortier- und Palettiermaschine und die GAM 620H Automatische Tablett-Sammelmaschine Optimieren Sie den Prozess nach dem Depaneling und stellen Sie sicher, dass einzelne Leiterplatten effizient sortiert und für die Montage oder den Versand verpackt werden.

Wichtige Faktoren, die beim PCB-Depaneling zu berücksichtigen sind

Um optimale Ergebnisse beim PCB-Depaneling zu erzielen, berücksichtigen Sie die folgenden Faktoren:

- Plattenmaterial: Verschiedene Materialien erfordern möglicherweise spezielle Schneidtechniken und Werkzeuge.

- Komponentenplatzierung: Stellen Sie sicher, dass beim Trennen keine empfindlichen Bauteile beschädigt werden.

- Kantenqualität: Hochwertige Kanten sind für eine zuverlässige PCB-Leistung unerlässlich.

- Wartung und Support: Wählen Sie Maschinen, die einfach zu warten sind und einen zuverlässigen Kundensupport bieten.

Unser PCB-Nutzentrennungsmaschinen sind darauf ausgelegt, diese Faktoren zu berücksichtigen und langlebige und leistungsstarke Lösungen bereitzustellen, die auf Ihre Fertigungsanforderungen zugeschnitten sind.

Fallstudien: Erfolgsgeschichten mit führenden PCB-Depaneling-Maschinen

TP-LINK: Skalierung der Produktion mit GAM 330AT

TP-LINK, ein weltweit führender Anbieter von Netzwerkprodukten, integrierte die GAM 330AT Automatische Inline-Leiterplattenfräsmaschine in ihre Produktionslinie. Diese Integration führte zu einer 30% Steigerung der Nutzentrennungseffizienz und ein 20% Reduzierung des Materialabfalls, sodass TP-LINK die wachsende Nachfrage nach seinen Produkten erfüllen kann, ohne Kompromisse bei der Qualität einzugehen.

Foxconn: Verbesserte Präzision mit ZM30-P

Foxconn, bekannt für die Montage elektronischer Geräte für große Marken wie Apfel Und Sony, nutzt die ZM30-P PCB-Guillotine-Separator. Die Präzision dieser Maschine stellt sicher, dass selbst die komplexesten Leiterplatten sauber getrennt werden, wodurch der Nacharbeitsbedarf verringert wird und Foxconns Ruf für qualitativ hochwertige Fertigung gewahrt bleibt.

Diese Fallstudien zeigen, wie unsere PCB-Depaneling-Lösungen befähigen Sie führende Unternehmen, betriebliche Spitzenleistungen und höchste Produktqualität zu erzielen.

FAQs

Wie verbessert V-Scoring den PCB-Depaneling-Prozess?

Beim V-Scoring werden präzise Rillen erzeugt, die die Trennung leiten und saubere und gleichmäßige Kanten gewährleisten. Diese Methode verringert das Risiko einer Beschädigung der Leiterplatte beim Depaneling und verbessert so die Gesamtproduktqualität.

Was sind die Hauptvorteile der Verwendung einer V-Groove-Nutzentrennmaschine?

V-Groove-Nut-Nut-Maschinen bieten höhere Präzision, mehr Automatisierung und die Möglichkeit, große Stückzahlen zu produzieren. Sie gewährleisten gleichbleibende Qualität und senken die Arbeitskosten, wodurch sie sich ideal für die Produktion im großen Maßstab eignen.

Können V-Scoring- und V-Groove-Techniken auf allen Leiterplattentypen angewendet werden?

Obwohl beide Techniken vielseitig sind, hängt ihre Wirksamkeit vom Design und Material der Leiterplatte ab. V-Groove-Techniken eignen sich besonders für komplexe und großvolumige Produktionen, während V-Scoring für einfachere Designs effektiv ist.

Was muss ich bei der Integration einer PCB-Nutzentrennungsmaschine in meine Produktionslinie beachten?

Berücksichtigen Sie Faktoren wie PCB-Größe und -Dicke, Produktionsvolumen, Präzisionsanforderungen und Kompatibilität mit vorhandener Ausrüstung. Bewerten Sie außerdem den Wartungsbedarf der Maschine und den Grad des bereitgestellten Kundensupports.

Wie steigern automatische PCB-Depaneling-Maschinen die Fertigungseffizienz?

Automatische Depaneling-Maschinen liefern konsistente und qualitativ hochwertige Ergebnisse bei höherer Geschwindigkeit als manuelle Methoden. Sie reduzieren die Variabilität, minimieren den Materialabfall und ermöglichen eine einfache Skalierung, um steigenden Produktionsanforderungen gerecht zu werden.

Welchen Support bieten Sie für Ihre PCB-Nutzentrennungsmaschinen?

Wir bieten umfassenden Support, einschließlich Installation, Schulung, Wartungsdienste und reaktionsschnellen Kundendienst, um sicherzustellen, dass Ihre Depaneling-Vorgänge reibungslos und effizient ablaufen.

Abschluss

- Präzision und Effizienz: V-Scoring- und V-Groove-Techniken bieten präzise und effiziente PCB-Depaneling-Lösungen.

- Fortschrittliche Maschinen: Unser Angebot an PCB-Fräsmaschinen Und PCB/FPC-Stanzmaschinen auf vielfältige Fertigungsanforderungen eingehen.

- Vorteile der Automatisierung: Der Einsatz automatischer Geräte verbessert die Konsistenz, Geschwindigkeit und Skalierbarkeit bei der Leiterplattenherstellung.

- Von Führungskräften vertraut: Fortune 500-Unternehmen verlassen sich bei ihrer hochwertigen Leiterplattenproduktion auf unsere Depaneling-Lösungen.

- Umfassende Unterstützung: Wir sorgen für eine nahtlose Integration und kontinuierliche Unterstützung, um die Exzellenz Ihrer Produktion aufrechtzuerhalten.

Verbessern Sie Ihren PCB-Herstellungsprozess mit unseren hochmodernen Depaneling-Maschinen. Kontaktieren Sie uns noch heute um herauszufinden, wie unsere Lösungen Ihren Produktionsablauf und die Produktqualität verbessern können.

Entdecken Sie unser Angebot an PCB-Nutzentrennungsmaschinen und entdecken Sie die perfekte Lösung für Ihre Fertigungsanforderungen:

- GAM 380AT Leiterplatten-Boden-Nutzentrennmaschine

- ZM30-ASV Säge-V-Nut-Leiterplatten-Nuttrennmaschine

- ZM10T & 15T PCB- und FPC-Stanz- und Schneidemaschine

- GAM 630V Automatische Sortier- und Palettiermaschine

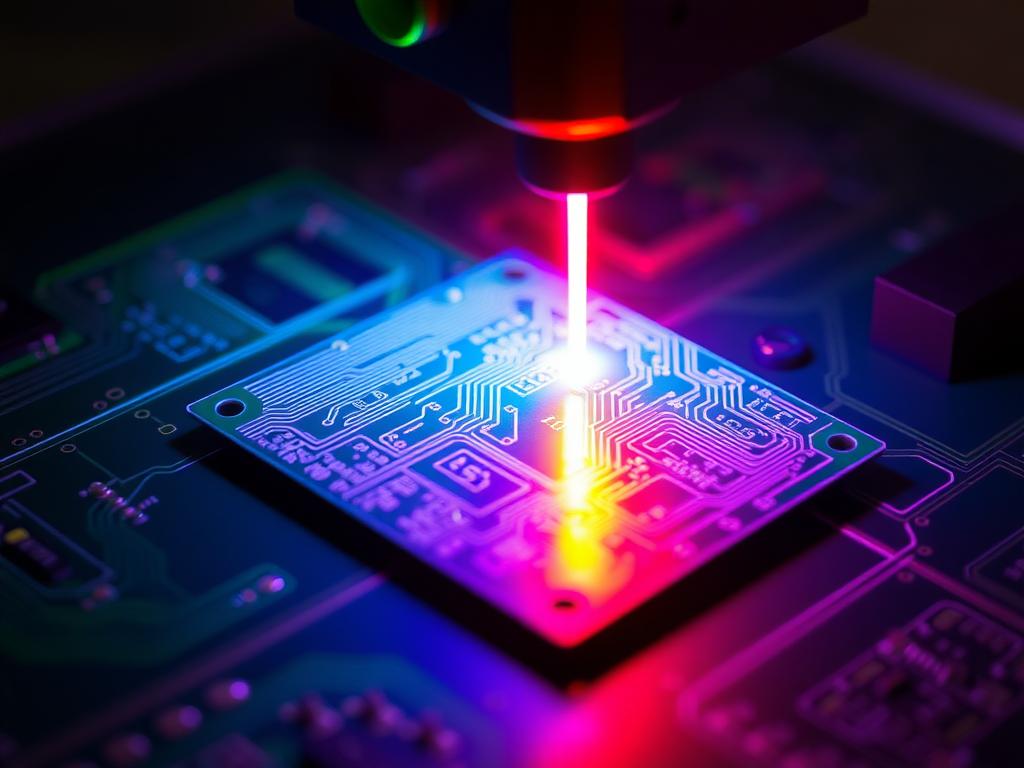

- DirectLaser H5 PCB-FPC-Laserschneidmaschine

- GAM330D Automatischer PCBA-Nutzentrenner

Weitere Informationen finden Sie in unserer PCB-Fräsmaschine Und V-Nut-Nuttrennung Abschnitte.