![]()

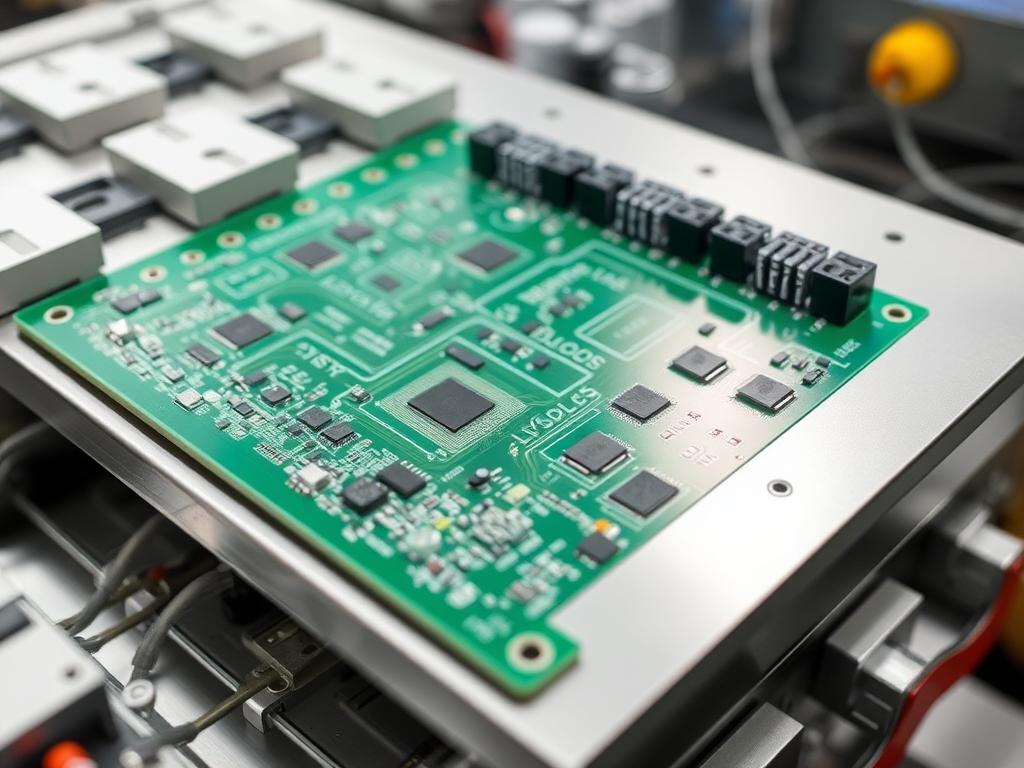

SMT-Schablonendrucker

SMT-Reflow-Ofen: Der ultimative Leitfaden zur perfekten Leiterplattenmontage

Dieser umfassende Leitfaden taucht in die Welt der SMT-Reflow-Öfen ein, einem Eckpfeiler der modernen Elektronikmontage. Basierend auf meiner zwanzigjährigen Erfahrung in der Leiterplattenindustrie erkläre ich, wie diese Öfen funktionieren, welche entscheidende Rolle sie bei der Oberflächenmontagetechnik (SMT) spielen und wie sie hochwertige Lötverbindungen für zuverlässige elektronische Produkte gewährleisten. Als führender Hersteller von PCB-Laser-Nutzentrennen, PCB-Fräsmaschine, Und V-Nut-Nuttrennung Lösungen, ich habe die Entwicklung der Reflow-Technologie und ihre Auswirkungen auf die Elektronikfertigung miterlebt. Dieser Artikel wird Ihnen helfen zu verstehen, warum SMT-Reflow-Öfen für jeden unverzichtbar sind, der mit der Leiterplattenmontage zu tun hat, sei es für große Fabriken zur Verarbeitung elektronischer Produkte, Elektroniktechnologieunternehmen oder einzelne Leiterplattenhersteller.

Was ist ein SMT-Reflow-Ofen und warum ist er für die Leiterplattenmontage so wichtig?

Ein SMT-Reflow-Ofen ist ein Spezialofen, der im Surface Mount Technology (SMT)-Prozess zum Löten elektronischer Komponenten auf Leiterplatten (PCBs) verwendet wird. Im Gegensatz zu herkömmlichen Lötverfahren werden beim Reflow-Löten Lötpasten verwendet, um Komponenten vorübergehend auf der Leiterplatte zu befestigen. Die gesamte Baugruppe wird dann im Reflow-Ofen erhitzt, wodurch das Lot schmilzt und dauerhafte elektrische Verbindungen hergestellt werden.

- Warum ist es entscheidend? Der Reflow-Ofen spielt eine entscheidende Rolle bei der Gewährleistung der Qualität und Zuverlässigkeit der Lötverbindungen. Eine präzise Temperaturregelung und ein genau definiertes Temperaturprofil sind unerlässlich, um eine optimale Lötverbindung zu erreichen, Defekte wie Hohlräume zu vermeiden und eine langfristige Produktzuverlässigkeit sicherzustellen.

- Meine Perspektive: Meiner Erfahrung nach ist der Reflow-Prozess einer der kritischsten Schritte bei der Leiterplattenmontage. Ein schlecht kontrollierter Reflow-Prozess kann zu einer Reihe von Problemen führen, darunter schwache Lötstellen, Bauteilschäden und letztendlich Produktversagen. Deshalb sage ich immer, dass die Investition in einen hochwertigen Reflow-Ofen eine Investition in den Erfolg Ihrer Produkte ist.

Wie funktioniert ein Reflow-Lötofen?

Reflow-Öfen, insbesondere Konvektions-Reflow-Öfen, funktionieren durch Zirkulation von heißer Luft oder einem Inertgas wie Stickstoff, um die Lötpaste zu schmelzen und Lötstellen zu bilden. Der Prozess umfasst mehrere unterschiedliche Phasen, jede mit ihrem eigenen Temperaturbereich und ihrer eigenen Dauer, die zusammen als Reflow-Profil bezeichnet werden.

- Vorheizen: Die Leiterplattenbaugruppe wird langsam erhitzt, um das Flussmittel in der Lötpaste zu aktivieren und alle flüchtigen Stoffe auszutreiben. Dadurch wird ein thermischer Schock der Komponenten und der Platine verhindert.

- Einweichen: Die Temperatur wird relativ konstant gehalten, damit die gesamte Baugruppe eine einheitliche Temperatur erreicht und alle Komponenten ausreichend erwärmt werden.

- Umfließen: Die Temperatur wird schnell über den Schmelzpunkt des Lots erhöht, wodurch es wieder auffließt und die Lötstellen entstehen. Die genaue Temperatur und Dauer dieser Phase sind entscheidend für die optimale Qualität der Lötstelle.

- Kühlung: Um die Lötstellen zu verfestigen und Defekte zu vermeiden, wird die Baugruppe kontrolliert gekühlt.

Welche verschiedenen Arten von Reflow-Lötmaschinen gibt es?

Reflow-Öfen gibt es in verschiedenen Konfigurationen, um unterschiedlichen Produktionsanforderungen gerecht zu werden. Die Kenntnis dieser Typen ist wichtig, um die richtige Maschine für Ihre spezifischen Anforderungen auszuwählen.

- Batch-Öfen: Dabei handelt es sich in der Regel um kleinere Tischöfen, die für die Produktion von Prototypen oder Kleinserien verwendet werden. Sie sind weniger teuer, bieten jedoch einen begrenzten Durchsatz.

- Inline-Konvektionsöfen: Dabei handelt es sich um größere Förderbandöfen für die Produktion großer Stückzahlen. Sie bieten einen höheren Durchsatz und eine bessere Prozesskontrolle als Batchöfen.

- Dampfphasenöfen: Diese Öfen verwenden eine verdampfte inerte Flüssigkeit, um Wärme auf die Leiterplatte zu übertragen. Sie bieten eine ausgezeichnete Temperaturgleichmäßigkeit, sind jedoch im Allgemeinen teurer und komplexer im Betrieb.

Meiner Erfahrung nach sind für die meisten Anwendungen Inline-Konvektionsöfen wie unsere SMT-Inline-Nutzentrennungsmaschinenlösung bieten das beste Gleichgewicht zwischen Leistung, Durchsatz und Kosteneffizienz.

Was ist ein Reflow-Profil und warum ist es wichtig?

Das Reflow-Profil ist eine grafische Darstellung der Temperatur, der die Leiterplatte während des Reflow-Prozesses im Laufe der Zeit ausgesetzt ist. Es ist ein entscheidender Faktor für die Erzielung hochwertiger Lötverbindungen.

- Schlüsselparameter: Das Reflow-Profil wird durch mehrere Schlüsselparameter definiert, darunter Vorheizzeit und -temperatur, Haltezeit und -temperatur, maximale Reflow-Temperatur, Zeit über Liquidus (Schmelzpunkt des Lots) und Abkühlrate.

- Bedeutung: Ein gut definiertes und kontrolliertes Reflow-Profil stellt sicher, dass die Lötpaste richtig aktiviert und aufgeschmolzen wird. Dadurch entstehen starke und zuverlässige Lötverbindungen und das Risiko thermischer Schäden an den Komponenten oder der Leiterplatte wird gleichzeitig minimiert.

Wie wählen Sie die besten Reflow-Lötsysteme für Ihre Anforderungen aus?

Bei der Auswahl des richtigen Reflow-Ofens müssen mehrere Faktoren berücksichtigt werden:

- Produktionsvolumen: Für kleine Stückzahlen oder Prototypen reicht möglicherweise ein Tischofen aus. Für die Produktion großer Stückzahlen ist jedoch ein Inline-Konvektionsofen unerlässlich.

- PCB-Größe und -Komplexität: Größere und komplexere Leiterplatten erfordern möglicherweise Öfen mit mehr Heizzonen und besserer Temperaturgleichmäßigkeit.

- Lötart: Verschiedene Lötlegierungen haben unterschiedliche Schmelzpunkte und erfordern unterschiedliche Reflow-Profile. Stellen Sie sicher, dass der Ofen für bleihaltiges oder bleifreies Löten oder beides geeignet ist. Egal, ob es sich um bleifreies Löten oder bleifreies und bleihaltiges Löten handelt, er kann es unterstützen.

- Budget: Die Preise für Reflow-Öfen reichen von einigen Tausend Dollar für einfache Tischmodelle bis hin zu Zehntausenden oder Hunderttausenden von Dollar für High-End-Inline-Systeme.

- Prozesskontrolle: Suchen Sie nach Öfen mit erweiterten Funktionen wie Mehrzonen-Temperaturregelung, Möglichkeit zur Nutzung einer Stickstoffatmosphäre und Echtzeit-Profilüberwachung.

Wie lässt sich der Reflow-Prozess für bleifreies Löten optimieren?

Der Übergang zum bleifreien Löten hat den Reflow-Prozess vor neue Herausforderungen gestellt. Bleifreie Lote haben im Vergleich zu herkömmlichen bleihaltigen Loten typischerweise höhere Schmelzpunkte und engere Prozessfenster.

- Höhere Temperaturen: Bleifreie Reflow-Profile erfordern im Allgemeinen höhere Spitzentemperaturen, wodurch das Risiko einer thermischen Beschädigung der Komponenten steigen kann.

- Sauerstoffempfindlichkeit: Bleifreie Lote neigen stärker zur Oxidation, weshalb eine Stickstoffatmosphäre wünschenswerter ist.

- Profiloptimierung: Um mit bleifreien Loten eine gute Lötstellenqualität zu erreichen, ist eine sorgfältige Optimierung des Reflow-Profils von entscheidender Bedeutung.

Welche Vorteile bietet die Verwendung einer Stickstoffatmosphäre beim Reflow-Löten?

Die Verwendung einer Stickstoffatmosphäre im Reflow-Ofen kann mehrere Vorteile bieten:

- Reduzierte Oxidation: Stickstoff verdrängt Sauerstoff und verringert so die Bildung von Oxiden auf dem Lot und den Komponenten. Dies kann zu einer besseren Benetzung, weniger Hohlräumen und stärkeren Lötverbindungen führen.

- Größeres Prozessfenster: Eine Stickstoffatmosphäre kann das Prozessfenster beim Reflow-Löten erweitern und so das Erreichen guter Ergebnisse erleichtern.

- Verbesserte Ästhetik: Stickstoff kann dazu beitragen, eine Verfärbung der Leiterplatte und der Komponenten während des Reflow-Prozesses zu verhindern.

Es muss jedoch beachtet werden, dass die Verwendung von Stickstoff die Betriebskosten erhöht und möglicherweise nicht für alle Anwendungen erforderlich ist.

Was sind die häufigsten Reflow-Lötfehler und wie können sie vermieden werden?

Beim Reflow-Löten können verschiedene Defekte auftreten, darunter:

- Tombstoning: Ein Ende eines Bauteils hebt sich beim Reflow vom Pad ab und ähnelt einem Grabstein. Dies wird häufig durch ungleichmäßiges Erhitzen oder schlechtes Lötpastendrucken verursacht.

- Überbrückung: Lötmittel bildet einen Kurzschluss zwischen benachbarten Pads oder Komponenten. Dies kann durch übermäßige Lötpaste, schlechtes Schablonendesign oder falsche Komponentenplatzierung verursacht werden.

- Hohlräume: In der Lötverbindung bilden sich Lufteinschlüsse, die ihre Festigkeit und Zuverlässigkeit verringern. Die Ursache dafür kann eine schlechte Entgasung der Lötpaste, ein falsches Reflow-Profil oder Verunreinigungen sein.

Um diese Defekte zu vermeiden, sind eine sorgfältige Prozesskontrolle, die Auswahl der richtigen Geräte und regelmäßige Wartung erforderlich.

Welche Rolle spielt das Reflow-Löten beim Halbleiter-Gehäuse?

Reflow-Löten wird nicht nur bei der Leiterplattenmontage verwendet, sondern spielt auch bei der Halbleiterverpackung eine entscheidende Rolle. Viele Halbleiterbauelemente wie BGAs (Ball Grid Arrays) und QFNs (Quad Flat No-leads) werden durch Reflow-Löten an Substraten oder Anschlussrahmen befestigt.

- Hohe Temperaturen: Aufgrund der Verwendung hochschmelzender Lote treten bei der Halbleiterverpackung häufig höhere Temperaturen auf als bei der Leiterplattenmontage.

- Präzise Steuerung: Der Reflow-Prozess muss bei der Verpackung von Halbleitern noch strenger kontrolliert werden, um eine Beschädigung der empfindlichen Chips im Gehäuse zu vermeiden.

FAQs

Wie oft sollte ein Reflow-Ofen kalibriert werden?

Es wird allgemein empfohlen, einen Reflow-Ofen mindestens einmal im Jahr zu kalibrieren, oder häufiger, wenn der Prozess sehr empfindlich ist. Er kann regelmäßig gemäß den Anweisungen von professionellem Wartungspersonal kalibriert werden, wie Zubehör.

Kann ich für alle Leiterplattentypen dasselbe Reflow-Profil verwenden?

Nein, das optimale Reflow-Profil hängt von mehreren Faktoren ab, unter anderem von der Größe und Dicke der Leiterplatte, den verwendeten Komponententypen und der Lötpastenlegierung.

Was ist der Unterschied zwischen Konvektions- und Infrarot-Reflow-Öfen?

Konvektionsöfen verwenden erhitzte Luft oder Gas, um Wärme auf die Leiterplatte zu übertragen, während Infrarotöfen Infrarotstrahlung verwenden. Konvektionsöfen bieten im Allgemeinen eine bessere Temperaturgleichmäßigkeit.

Ist beim Reflow-Löten die Verwendung einer Stickstoffatmosphäre notwendig?

Das hängt von der Anwendung ab. Stickstoff kann die Qualität der Lötverbindung verbessern und das Prozessfenster erweitern, insbesondere beim bleifreien Löten, erhöht jedoch die Betriebskosten.

Wie hoch ist die typische Lebensdauer eines Reflow-Ofens?

Bei richtiger Wartung kann ein hochwertiger Reflow-Ofen 10–15 Jahre oder sogar länger halten.

Abschluss

- SMT-Reflow-Öfen sind für die Erzielung hochwertiger Lötverbindungen bei der Leiterplattenmontage von entscheidender Bedeutung.

- Ausschlaggebend für optimale Ergebnisse ist dabei das Reflow-Profil, welches den Temperatur-Zeit-Verlauf während des Prozesses festlegt.

- Es gibt verschiedene Arten von Reflow-Öfen, darunter Batch-, Inline-Konvektions- und Dampfphasen-Reflow-Öfen.

- Die Wahl des richtigen Ofens hängt von Faktoren wie Produktionsvolumen, PCB-Komplexität, Lötart und Budget ab.

- Bleifreies Löten stellt besondere Herausforderungen dar, da es höhere Temperaturen und eine sorgfältige Profiloptimierung erfordert.

- Eine Stickstoffatmosphäre kann die Qualität der Lötstellen verbessern und das Prozessfenster erweitern.

- Zu den üblichen Fehlern beim Reflow-Löten zählen Grabsteinbildung, Brückenbildung und Hohlräume.

- Das Reflow-Löten wird auch beim Halbleitergehäuse verwendet und erfordert eine noch präzisere Steuerung.

Vor 30 Jahren wurde der erste Chip-Montierer geboren. Seitdem hat die Elektronikmontagebranche weltbewegende Veränderungen durchgemacht, und nach meinen 20 Jahren in der Leiterplattenindustrie habe ich aus erster Hand gesehen, wie sich die Reflow-Technologie weiterentwickelt hat, um den ständig steigenden Anforderungen an kleinere, schnellere und zuverlässigere elektronische Produkte gerecht zu werden. Egal, ob Sie ein erfahrener Ingenieur oder ein Neuling in der Leiterplattenmontage sind, das Verständnis der Prinzipien des Reflow-Lötens und der Fähigkeiten moderner Reflow-Öfen ist unerlässlich. Als zuverlässiger Partner in der Leiterplattenherstellung haben wir uns der Bereitstellung innovativer Lösungen wie unserer verschrieben Fräsmaschine & Roboterarm & Automatische Platteneinstellmaschine, ich ermutige Sie, unsere Produktpalette zu erkunden und uns zu kontaktieren, um zu erfahren, wie wir Ihnen helfen können, Ihre Produktionsziele zu erreichen. Denken Sie daran, die perfekte Lötstelle ist in Reichweite und alles beginnt mit dem richtigen Reflow-Ofen.