![]()

SMT-Reflow-Ofen

Der ultimative Leitfaden zu SMT-Reflow-Öfen: Revolutionierung der modernen Elektronikfertigung

In der heutigen schnelllebigen Elektronikfertigungsbranche sind SMT-Reflow-Öfen der Eckpfeiler einer effizienten und präzisen Leiterplattenmontage. In diesem umfassenden Handbuch erfahren Sie alles, was Sie über die Auswahl, Bedienung und Optimierung von Reflow-Öfen für Ihre Leiterplattenmontageanforderungen wissen müssen. Egal, ob Sie ein kleiner Elektronikhersteller oder eine Großproduktionsanlage sind, dieser Artikel hilft Ihnen dabei, fundierte Entscheidungen über Ihre Lötprozesse zu treffen.

Was ist ein SMT-Reflow-Ofen und warum ist er wichtig?

Die moderne Elektronikfertigung verlässt sich bei der Montage von Leiterplatten in hohem Maße auf die Oberflächenmontagetechnik (SMT). Ein Reflow-Ofen ist das entscheidende Gerät, das dies ermöglicht, indem er Temperaturprofile präzise steuert, um zuverlässige Lötverbindungen zu erzeugen. Diese hochentwickelten Maschinen verwenden Konvektionsheizung und sorgfältig kontrollierte Temperaturzonen, um gleichbleibende, qualitativ hochwertige Ergebnisse zu gewährleisten.Hauptvorteile:

- Konstante Lötstellenqualität

- Hohe Durchsatzkapazität

- Präzise Temperaturregelung

- Geeignet sowohl für bleifreies als auch herkömmliches Löten

- Weniger menschliche Fehler im Lötprozess

Wie funktioniert die Reflow-Löttechnologie?

Der Reflow-Lötprozess umfasst mehrere sorgfältig kontrollierte Schritte, bei denen Lötpaste in zuverlässige elektrische Verbindungen umgewandelt wird. Hier ist eine detaillierte Aufschlüsselung des Prozesses:

- Vorheizzone

- Erwärmt die Leiterplatte allmählich

- Aktiviert Flussmittel in Lötpaste

- Verhindert Thermoschock

- Einweichzone

- Gleicht die Komponententemperaturen aus

- Ermöglicht die Flussmittelaktivierung

- Bereitet sich auf Spitzentemperaturen vor

- Reflow-Zone

- Erreicht Spitzentemperatur

- Schmilzt Lötpaste

- Bildet Verbindungen

- Kühlzone

- Kontrollierte Kühlung

- Verfestigt Lötstellen

- Verhindert thermischen Stress

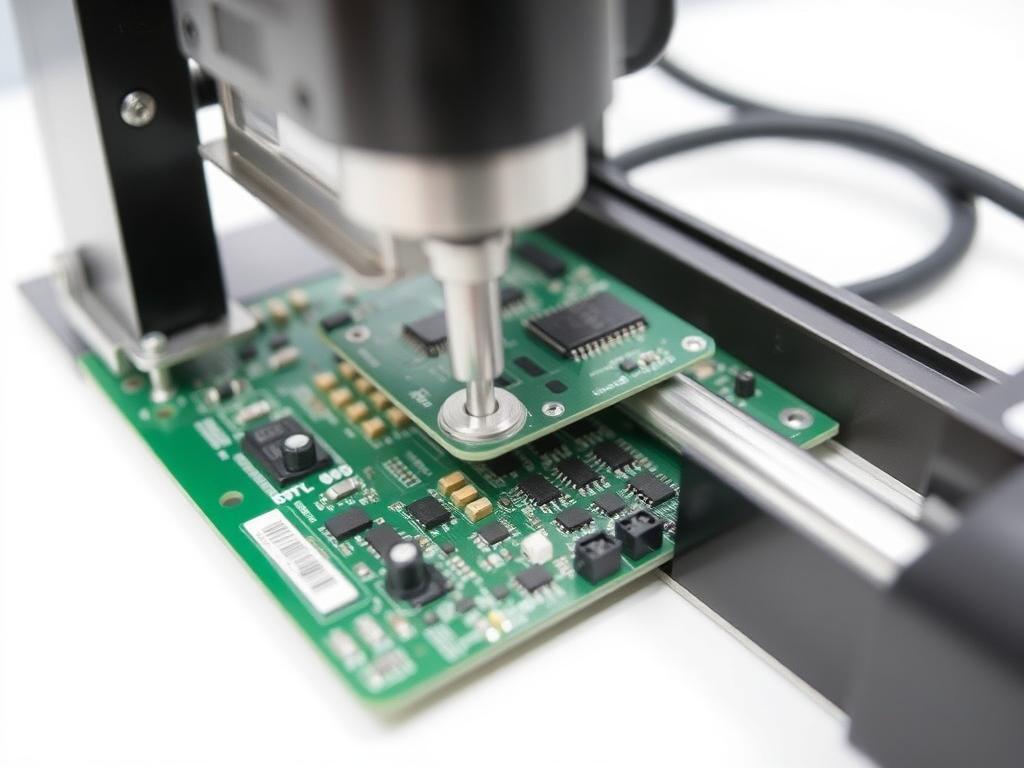

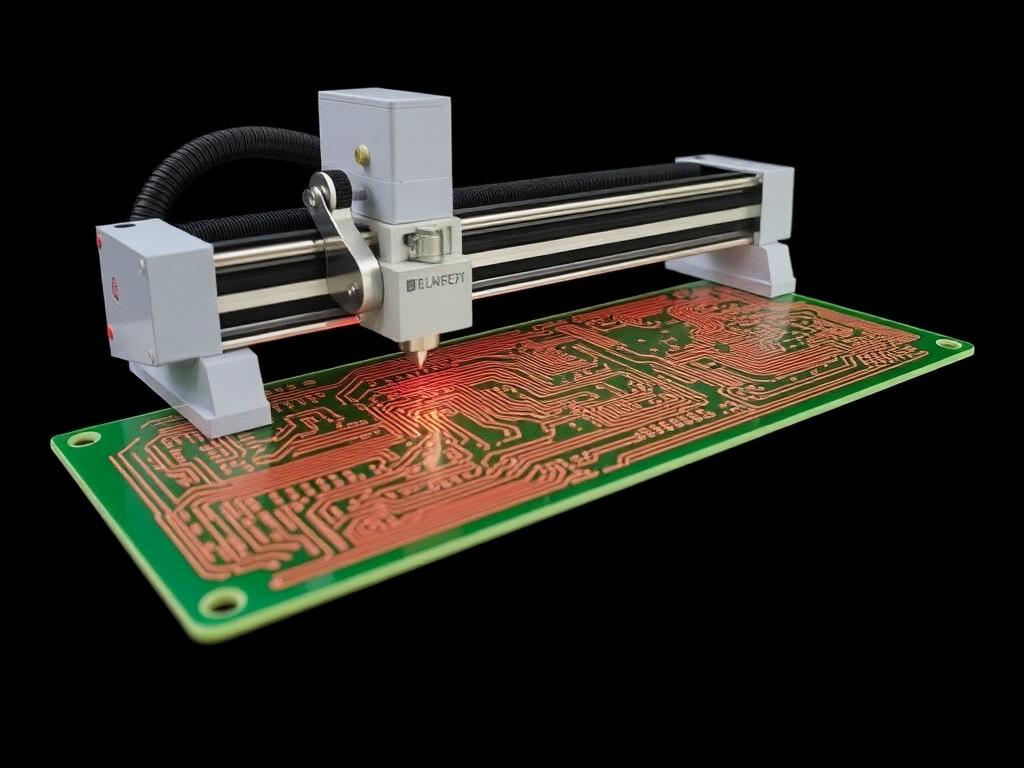

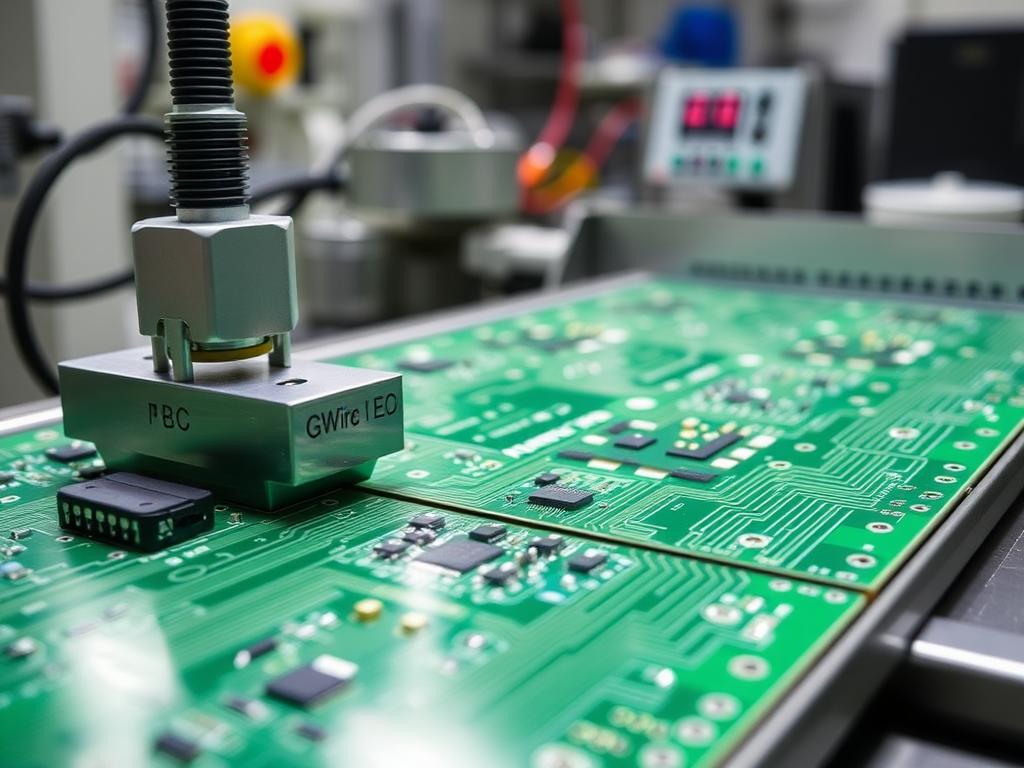

Erfahren Sie mehr über unsere PCB-Depaneling-Lösungen zur kompletten Platinenbestückung.

Arten von Reflow-Öfen: Welcher ist der richtige für Sie?

Reflow-Öfen im Batch-Stil

- Ideal für die Prototypenentwicklung

- Perfekt für kleine Produktionsläufe

- Kostengünstige Anfangsinvestition

Konvektions-Reflow-Öfen

- Überlegene Temperaturgleichmäßigkeit

- Hervorragend geeignet für bleifreie Anwendungen

- Bessere Wärmeübertragungseffizienz

Infrarot-Reflow-Öfen

- Schnelle Aufheizfähigkeit

- Geringere Betriebskosten

- Geeignet für Standard-Leiterplattenbaugruppen

Entdecken Sie unsere Lösungen zur automatisierten Leiterplattenhandhabung als Ergänzung Ihres Reflow-Prozesses.

Wichtige Merkmale, die bei der Auswahl eines Reflow-Ofens zu berücksichtigen sind

- Temperaturregelungsfunktion

- Mehrere Heizzonen

- Präzise Temperaturüberwachung

- Profilverwaltungssysteme

- Produktionskapazität

- Bandbreite und Geschwindigkeit

- Maximale Boardgröße

- Durchsatzanforderungen

- Prozesssteuerungsfunktionen

- Profilerstellung und -speicherung

- Echtzeitüberwachung

- Datenprotokollierungsfunktionen

Schauen Sie sich unsere hochpräzisen PCB-Trenngeräte an für die Post-Reflow-Verarbeitung.

Temperaturprofilierung: Der Schlüssel zum perfekten Reflow-Löten

Für erfolgreiches Reflow-Löten ist die Erstellung eines idealen Temperaturprofils entscheidend. Folgendes müssen Sie wissen:Wichtige Profilparameter:

- Anstiegsrate: 1–3 °C/Sekunde

- Einweichzeit: 60-120 Sekunden

- Spitzentemperatur: 230–250 °C (bleifrei)

- Abkühlrate: 2-4°C/Sekunde

Häufige Herausforderungen und Lösungen beim Reflow-Löten

HerausforderungLösungUngleichmäßige ErwärmungImplementierung einer geeigneten thermischen ProfilerstellungVerschiebung der BauteileVerwendung geeigneter LötpastenmengenHohlräume in LötstellenOptimierung von Spitzentemperatur und -zeitThermischer SchockSorgen Sie für allmähliche Temperaturänderungen

Entdecken Sie unsere Inline-Automatisierungslösungen für komplette SMT-Linien.

Wartung Ihres Reflow-Ofens für optimale Leistung

Für eine gleichbleibende Leistung ist eine regelmäßige Wartung entscheidend:

- Tägliche Reinigung der Förderbänder

- Wöchentliche Überprüfung der Heizelemente

- Monatliche Kalibrierungsprüfungen

- Vierteljährliche vorbeugende Wartung

Die Zukunft der Reflow-Löttechnologie

Zu den neuen Trends beim Reflow-Löten gehören:

- KI-gestützte Profiloptimierung

- IoT-Integration zur Fernüberwachung

- Verbesserte Energieeffizienz

- Fortschrittliche Kühltechnologien

Häufig gestellte Fragen

Wie oft sollte ich meinen Reflow-Ofen kalibrieren?

Die Kalibrierung sollte mindestens vierteljährlich oder immer dann durchgeführt werden, wenn wesentliche Prozessänderungen auftreten.

Was ist die ideale Fördergeschwindigkeit beim Reflow-Löten?

Die typischen Geschwindigkeiten liegen je nach Platinenkomplexität und thermischen Anforderungen zwischen 20 und 40 Zoll pro Minute.

Kann ich denselben Reflow-Ofen für bleihaltiges und bleifreies Löten verwenden?

Ja, allerdings sind beim Wechsel zwischen verschiedenen Lötarten eine ordnungsgemäße Reinigung und Profilanpassungen erforderlich.

Wie verhindere ich das Tombstoning von Komponenten?

Sorgen Sie für den ordnungsgemäßen Lötpastendruck, die richtige Platzierung der Komponenten und eine ausgewogene Erwärmung während des Reflow-Vorgangs.

Die wichtigsten Erkenntnisse

- Wählen Sie den richtigen Reflow-Ofen basierend auf Ihren Produktionsanforderungen

- Halten Sie die richtigen Temperaturprofile ein, um optimale Ergebnisse zu erzielen

- Regelmäßige Wartung ist entscheidend für gleichbleibende Leistung

- Berücksichtigen Sie bei der Auswahl der Ausrüstung die zukünftige Skalierbarkeit

- Investieren Sie in eine angemessene Schulung der Bediener

- Überwachen und optimieren Sie den Energieverbrauch

Sehen Sie sich unser komplettes Angebot an PCB-Verarbeitungslösungen an um Ihre Fertigungskapazitäten zu verbessern.