![]()

SMT-Produktionslinie

Alles, was Sie über SMT-Montagelinien wissen müssen: Ein umfassender Leitfaden für die Massenproduktion von Elektronik

Dieser Artikel gibt einen umfassenden Überblick über SMT (Oberflächenmontagetechnologie) Fließbänder, ein kritischer Aspekt der modernen Elektronik Fertigung. Basierend auf meiner 20-jährigen Erfahrung in der Leiterplatte Branche gebe ich Einblicke in die SMT-Herstellungsprozess, die wichtigsten Geräte und die wichtigsten Überlegungen zur Einrichtung und Optimierung eines SMT-Fertigung Linie. Ob Sie ein etabliertes Elektroniktechnologieunternehmen, Teil einer großen Fabrik zur Verarbeitung elektronischer Produkte oder ein einzelner Leiterplatte Player, dieser Artikel ist Ihre zentrale Ressource zum Verständnis SMT und ihre Rolle bei der Erreichung effizienter, qualitativ hochwertiger Massenproduktion von Elektronik Produkte wie Leiterplatte. Es wird Ihnen helfen, die Komplexität von SMT Montage und wie es sich erheblich auf Ihre Produktion Effizienz und Produktqualität.

Artikelübersicht

H2: Was ist SMT (Oberflächenmontagetechnologie) und warum ist es wichtig?

SMT, oder Oberflächenmontagetechnologie, hat die Elektronik Industrie. Es ist eine Methode, bei der elektronische Komponenten sind direkt montiert auf die Oberfläche eines Leiterplatte (Leiterplatte). Im Gegensatz zu den älteren Durchstecktechnik, bei der die Bauteilanschlüsse in Löcher im Leiterplatte, SMT ermöglicht kleinere Komponenten und eine höhere Komponentendichte, was zu kleineren, leistungsfähigeren elektronischen Geräten führt. Diese Technologie ist entscheidend für Massenproduktion da es ermöglicht Automatisierung, verkürzt die Herstellungszeit und verbessert die Produktzuverlässigkeit.

SMT steht für Oberflächenmontagetechnologie. Es ist eine Methode zum Aufbau elektronischer Schaltkreise wobei Komponenten sind direkt montiert auf die Oberfläche von Leiterplatten (Leiterplatten). SMT hat weitgehend ersetzt Durchgangsloch Technologie aufgrund seiner Effizienz und Anpassungsfähigkeit kleinere Bauteile. Oberflächenmontage Technologie ermöglicht eine höhere Dichte von Komponenten auf der Leiterplatte, was zu kleineren und kompakteren elektronischen Geräten führt. Dies ist besonders wichtig in Branchen wie der Konsumgüterindustrie Elektronik, wo Miniaturisierung ein wichtiger Trend ist. Der Einsatz von Aufputz Geräte verbessern auch die Hochfrequenzleistung von Schaltkreise, machen SMT unverzichtbar für moderne elektronische Geräte.

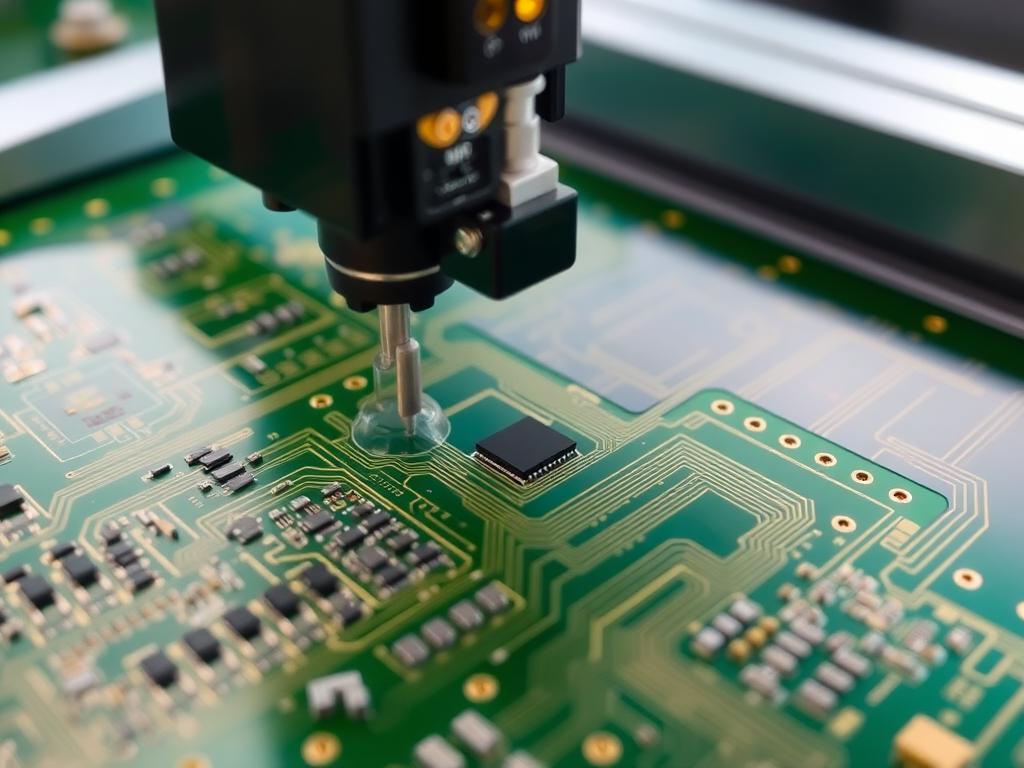

H2: Was ist ein SMT-Montagelinie und wie funktioniert es?

Ein SMT-Montagelinie ist eine Reihe von Maschinen zur Montage von elektronischen LeiterplattenEs ist ein hochautomatisiertes Produktionslinie wobei jede Maschine einen bestimmten Schritt durchführt MontageprozessVon der Bewerbung Lötpaste über das Platzieren von Bauteilen bis hin zum Verlöten Leiterplatte, Die SMT Linie sorgt für eine schlanke und effiziente HerstellungsverfahrenDer Einsatz automatisierter Montagemaschinen minimiert menschliche Fehler, verbessert Produktion Geschwindigkeit und gewährleistet gleichbleibende Qualität über alle Leiterplatten hergestellt.

Ein SMT-Montagelinie ist eine Abfolge automatisierter Maschinen, die zusammenarbeiten, um ein Leiterplatte Montage (Leiterplatte). Der Montageprozess beginnt typischerweise mit Lötpastendruck, wobei ein Schablone Drucker gilt Lötpaste zur Leiterplatte PolsterAls nächstes ein Bestückungsautomat genau Orte SMT-Komponenten auf die Leiterplatte. Das Brett durchläuft dann eine Reflow-Ofen, wobei die Lötpaste schmilzt und erzeugt eine starke Lötstelle zwischen den Komponenten und die Leiterplatte. Schließlich versammelten sich die Leiterplatte erfährt Inspektion um die Qualität zu gewährleisten. Oberflächenmontage Linien sind konzipiert für Großserienfertigung, und sie bieten erhebliche Vorteile in Bezug auf Geschwindigkeit, Genauigkeit und Kosteneffizienz.

H2: Was ist die SMT-Herstellungsprozess?

Der SMT-Herstellungsprozess ist ein mehrstufiges Verfahren, das eine bloße Leiterplatte zu einer voll funktionsfähigen elektronischen Baugruppe. Es beginnt mit Leiterplatte Design und Fertigung, gefolgt von Lötpaste Anwendung, Bauteilplatzierung, Reflow-Löten, Inspektionund Tests. Jeder Schritt spielt eine entscheidende Rolle bei der Gewährleistung der Qualität und Zuverlässigkeit des Endprodukts. Die Verfahren erfordert Präzision, Automatisierung, und sorgfältige Qualitätskontrolle, um optimale Ergebnisse zu erzielen.

Der SMT-Prozess umfasst mehrere wichtige Schritte:

- Lötpastendruck: A Schablone Drucker gilt Lötpaste zur Leiterplattenpads Wo Komponenten wird platziert.

- Komponentenplatzierung: Aufnehmen und Platzieren Maschinen platzieren präzise SMT-Komponenten auf die Lötpaste.

- Reflow-Löten: Der Leiterplatte durchquert eine Reflow-Ofen, wobei die Lötpaste schmilzt und bildet eine starke Verbindung zwischen dem Komponenten und die Leiterplatte.

- Inspektion: Automatisierte optische Inspektion (AOI) Systeme prüfen auf Mängel wie fehlende Komponenten, Fehlausrichtungen und schlechte Lötstellen.

- Testen: Durch Funktionsprüfungen wird sichergestellt, dass die montierten Leiterplatte erfüllt die erforderlichen Spezifikationen.

SMT Produktionsprozess ist hochgradig automatisiert, was dazu beiträgt, Arbeitskosten und verbessern Produktionseffizienz. Verwenden von SMT ermöglicht auch die Verwendung von kleinere Bauteile, was zu kleineren und kompakteren elektronisch Produkte. Leiterplattenbestückung Verfahren ist auch schneller und effizienter als Durchgangsloch Montage Technologie. Prozess in der SMT ist viel zuverlässiger.

H2: Was sind die wichtigsten Geräte in einem SMT Linie?

Ein SMT Die Linie besteht aus mehreren Spezialmaschinen, die jeweils für eine bestimmte Aufgabe in der MontageprozessDas Verständnis der Funktion jeder Maschine ist für die Optimierung der SMT Produktion Linie. Der Hauptausrüstung in einer SMT Zeile enthält normalerweise:

- Schablonendrucker: Gilt Lötpaste auf die Leiterplatte mit einem SMT-Schablone. Der Schablone stellt sicher, dass die Lötpaste wird nur auf die Bereiche angewendet, in denen Komponenten platziert werden.

- Bestückungsautomat: Diese Maschinen, oft genannt Platzmaschinen, genau platzieren SMT-Komponenten auf die Leiterplatte. Sie verwenden Vakuumdüsen zum Aufsaugen Komponenten aus den Futtertrögen und legen Sie sie auf die Lötpaste auf der Leiterplatte.

- Reflow-Ofen: Dieser Ofen erhitzt die Leiterplatte zum Schmelzen der Lötpasteund schafft eine starke Verbindung zwischen den Komponenten und die Leiterplatte Die Reflow-Lötverfahren wird sorgfältig kontrolliert, um sicherzustellen, dass die Komponenten werden durch zu große Hitze nicht beschädigt.

- Förderband System: Transporte Leiterplatten zwischen Maschinen. Sie sind unerlässlich für die Aufrechterhaltung eines reibungslosen und kontinuierlichen Flusses von Leiterplatten durch die Fließband.

- Inspektion Systeme: AOI (Automatische optische Inspektion) Systeme prüfen die montierten Leiterplatten auf Mängel. Sie verwenden Kameras und Bildverarbeitungssoftware, um Probleme wie fehlende Komponenten, falsch Komponente Platzierung und schlechte Lötstellen.

Der Ausrüstung in einer SMT-Linie ist so konzipiert, dass es nahtlos zusammenarbeitet und einen reibungslosen und effizienten Montageprozess. Automatische SMT Linien können sehr erreichen Großserienfertigung mit minimalem menschlichen Eingriff. Maschinen werden eingesetzt Platzieren Komponenten wie Widerstände, Kondensatoren und integrierte Schaltkreise auf Leiterplatten. Leiterplatte Produktion Linie bietet eine schnelle und effiziente Möglichkeit zur Montage von elektronischen Leiterplatten. SMT Linie beinhaltet eine Vielzahl von Geräten, wie zum Beispiel Schablone Drucker, Bestückung Maschinen, Umschmelzen Ofen, Und Inspektion Systeme.

H2: Welche Rolle spielt ein Schablonendrucker Spielen Sie in SMT-Bestückung?

Der Schablonendrucker ist das erste entscheidende Gerät im SMT-MontagelinieEs gilt Lötpaste auf die Leiterplatte mit Präzision, mit einem Edelstahl Schablone mit Öffnungen entsprechend der Komponente Pads auf der LeiterplatteDie Genauigkeit von Lötpaste Ablagerung ist entscheidend für die Gewährleistung einer guten Lötstellen während der Reflow-Löten Prozess. Moderne Schablonendrucker bieten erweiterte Funktionen wie automatische Schablone Ausrichtung, Lötpaste Höhe Inspektion, Und Schablone Reinigung, Gewährleistung einer gleichbleibenden und hohen Qualität Lötpaste Anwendung.

Lötpastendruck ist ein entscheidender Schritt in der SMT Prozess und die Schablone Drucker spielt eine entscheidende Rolle bei der Gewährleistung der Genauigkeit. Schablone Drucker verwendet ein Metall Schablone Bewerben Lötpaste zur Leiterplatte. Der Schablone hat Öffnungen, die den Stellen entsprechen, an denen Komponenten wird auf der Leiterplatte platziert. Der Schablone Drucker richtet die Schablone mit dem Leiterplatte und drückt dann mit einem Rakel die Lötpaste durch die Öffnungen und auf die LeiterplatteDie Genauigkeit der Schablone Drucker ist entscheidend, um sicherzustellen, dass die richtige Menge an Lötpaste wird auf jedes Pad aufgetragen. Wenn zu viel Lötpaste angewendet wird, kann es zu einer Überbrückung zwischen benachbarten Pads während der Reflow-LötverfahrenWenn zu wenig Lötpaste angewendet wird, kann dies zu schwachen oder unvollständigen Lötstellen.

H2: Wie Bestückungsautomaten Arbeite in einem SMT Linie?

Bestückungsautomaten sind die Arbeitspferde der SMT-MontagelinieSie sind verantwortlich für die genaue Platzierung SMT-Komponenten, wie Widerstände, Kondensatoren und integrierte Schaltkreise, auf die Leiterplatte. Diese Maschinen verwenden Vakuumdüsen, um Komponenten von Zuführungen aufzunehmen und auf dem Lötpaste auf der Leiterplatte. Moderne Bestückungsautomaten sind unglaublich schnell und präzise und können Zehntausende von Komponenten pro Stunde mit hoher Präzision. Sie verfügen oft über mehrere Platzierungsköpfe, fortschrittliche Bildverarbeitungssysteme zur Bauteilausrichtung und anspruchsvolle Software zur Optimierung der Platzierungsreihenfolge.

Bestückungsautomaten sind ein kritischer Teil jeder SMT Montage Linie. Bestückung Maschinen werden verwendet, um Komponenten auf Die Leiterplatte mit hoher Geschwindigkeit und Genauigkeit. Sie verwenden eine Vielzahl von Methoden, um Komponenten, einschließlich Vakuumdüsen und mechanischen Greifern. Sobald ein Komponente aufgenommen wird, ermittelt die Maschine mithilfe eines Bildverarbeitungssystems die Ausrichtung und platziert den Leiterplatte am richtigen Ort. Die Geschwindigkeit und Genauigkeit der Bestückungsautomat sind entscheidend für das Erreichen Großserienfertigung und Defekte zu minimieren.

H2: Welche Bedeutung hat die Reflow-Ofen In SMT?

Der Reflow-Ofen ist ein entscheidender Bestandteil der SMT-MontagelinieEs ist verantwortlich für die Reflow-Lötverfahren, die die elektrische und mechanische Verbindung zwischen den SMT-Komponenten und die Leiterplatte. Der Reflow-Ofen heizt die Leiterplatte Montage nach einem präzisen Temperaturprofil, Schmelzen der Lötpaste und bilden LötstellenDas Temperaturprofil wird sorgfältig kontrolliert, um sicherzustellen, dass die Komponenten und die Leiterplatte durch übermäßige Hitze beschädigt werden, wobei sichergestellt wird, dass alle Lötstellen richtig geformt sind.

Der Reflow-Lötverfahren ist ein entscheidender Schritt in SMT Montageund die Reflow-Ofen spielt eine entscheidende Rolle für den Erfolg. Umschmelzen Ofen heizt die Leiterplatte auf eine Temperatur, die das Lötpaste aber nicht beschädigt die Komponenten oder die Leiterplatte. Der Lötprozess umfasst in der Regel mehrere Schritte, darunter Vorwärmen, Einweichen, Aufschmelzen und Abkühlen. Jeder Schritt wird sorgfältig kontrolliert, um sicherzustellen, dass die Lötstellen sind stark und zuverlässig. Die Umschmelzen Ofen muss in der Lage sein, eine konstante Temperatur während der gesamten Lötprozess um sicherzustellen, dass alle Lötstellen sind richtig gebildet. Richtige Reflow-Löten ist entscheidend für die Schaffung zuverlässiger Lötstellen und Gewährleistung der langfristigen Leistung des elektronischen Produkts.

H2: Warum ist Inspektion Entscheidend in SMT Produktion?

Inspektion ist ein wesentlicher Bestandteil der SMT Produktion Prozess. Es stellt sicher, dass jeder Leiterplatte die erforderlichen Qualitätsstandards erfüllt und dass keine Mängel vorliegen, die die Leistung oder Zuverlässigkeit des Endprodukts beeinträchtigen könnten. AOI (Automatische optische Inspektion) Systeme werden häufig verwendet, um Leiterplatten nach Reflow-Löten. Diese Systeme verwenden hochauflösende Kameras und ausgefeilte Bildverarbeitungsalgorithmen, um Mängel wie fehlende oder falsch platzierte Komponenten, falsch Komponente Orientierung, Lot Überbrückung und unzureichende Lot. Frühzeitige Fehlererkennung ermöglicht Nacharbeit und verhindert fehlerhafte Leiterplatten vom Weitergehen zur nächsten Produktionsstufe ab, was Zeit und Ressourcen spart.

Inspektion spielt eine entscheidende Rolle bei der Gewährleistung der Qualität von Leiterplattenbestückung Linien. Inspektion dient zur Erkennung von Defekten in der Montageprozess und um sicherzustellen, dass das fertige Produkt die erforderlichen Spezifikationen erfüllt. AOI Systeme werden häufig zur Inspektion verwendet Leiterplatten nach dem Reflow-Löten VerfahrenDiese Systeme verwenden Kameras, um Bilder der Leiterplatte und anschließend mithilfe einer Bildverarbeitungssoftware Mängel wie fehlende Komponenten, falsch ausgerichtet Komponentenund arm Lötstellen. AOI ist ein wesentliches Instrument zur Sicherung der Qualität von Leiterplattenbestückung.

H2: Wie verbessert unsere Depaneling-Ausrüstung SMT Linien?

Als führender Hersteller von Leiterplatte Wir sind uns der entscheidenden Rolle bewusst, die effizientes und präzises Nutzentrennen im Gesamtprozess spielt. SMT Herstellung Verfahren. Unser PCB-Fräsmaschinen Und PCB-Laser-Nutzentrennen Systeme sind so konzipiert, dass sie sich nahtlos integrieren in SMT Linien, die eine automatisierte, hochpräzise Trennung einzelner Leiterplatten von Platten nach der Montage. Unsere V-Nut-Nuttrennung Die Ausrüstung bietet eine zuverlässige Lösung für Platten mit vorgeritzten V-Nuten und sorgt für eine saubere und stressfreie Trennung. Diese Maschinen werden von Branchenriesen wie TP-LINK, Canon und Foxconn wegen ihrer Zuverlässigkeit, Präzision und ihres Beitrags zu erhöhtem Durchsatz und reduzierten Arbeitskosten geschätzt.

In meinen 20 Jahren in der Branche habe ich aus erster Hand gesehen, wie wichtig effizientes Depaneling für die Aufrechterhaltung eines reibungslosen SMT Workflow. Eine Fallstudie mit BYD zeigte, dass die Integration unseres Laser-Depaneling-Systems zu einer Steigerung von 25% führte SMT Gesamteffizienz der Linie durch Minimierung Leiterplatte Handhabung und Reduzierung des Risikos von Beschädigungen während der Trennung. Darüber hinaus PCB/FPC-Stanzmaschinen bieten eine weitere effiziente Methode zur Trennung Leiterplatten, insbesondere für unregelmäßige Formen. Unser Engagement für Innovation und Qualität hat uns zu einem vertrauenswürdigen Partner für Fortune 500-Unternehmen weltweit gemacht, der konsequent Lösungen liefert, die ihre Produktion Fähigkeiten.

H2: Was sind die zukünftigen Trends in SMT Herstellung?

Der SMT Die Industrie entwickelt sich ständig weiter, angetrieben von der Nachfrage nach kleineren, schnelleren und leistungsfähigeren elektronischen Geräten. Ein wichtiger Trend ist die zunehmende Nutzung von Automatisierung und Robotik in SMT Linien. Dazu gehört die Integration kollaborativer Roboter (Cobots), die neben menschlichen Bedienern arbeiten können und so die Flexibilität und Effizienz erhöhen. Ein weiterer Trend ist der Aufstieg von Industrie 4.0 und die Implementierung intelligenter Fabriken, in denen SMT Die Geräte sind über das Internet der Dinge (IoT) vernetzt und ermöglichen so Echtzeit-Datenanalyse, vorausschauende Wartung und Fernüberwachung. Diese Fortschritte zielen auf eine weitere Optimierung ab Produktion Effizienz, Verbesserung der Qualitätskontrolle und Reduzierung der Herstellungskosten.

Die Zukunft von SMT Herstellung ist vielversprechend, mit kontinuierlichen Fortschritten in den Bereichen Automatisierung, Miniaturisierung und Inspektionstechnologien. Der Einsatz künstlicher Intelligenz (KI) und maschinellen Lernens (ML) in SMT Auch die Ausstattung nimmt zu. KI- und ML-Algorithmen können zur Optimierung eingesetzt werden Bestückung Programme, verbessern Inspektion Genauigkeit und können sogar Geräteausfälle vorhersagen, bevor sie auftreten. Diese Technologien werden die Effizienz und Zuverlässigkeit von SMT Montage Linien, wodurch Hersteller die wachsende Nachfrage nach komplexen elektronischen Produkten erfüllen können. Der Trend zu kleineren und leistungsfähigeren elektronischen Geräten treibt den Bedarf an fortschrittlicheren SMT Ausrüstung und Prozesse. Beispielsweise die zunehmende Verwendung von Mikro-BGAs und anderen Fine-Pitch- Komponenten erfordert präzisere Bestückung Maschinen und anspruchsvollere Inspektion Systeme.

FAQs

- Wofür steht SMT in der Elektronikfertigung? SMT steht für OberflächenmontagetechnologieEs ist eine Methode zum Zusammenbauen Leiterplatten (Leiterplatten) Wo Komponenten sind direkt montiert auf die Oberfläche des Boards, anstatt zu verwenden Durchgangsloch Technologie.

- Was sind die wichtigsten Vorteile der Verwendung einer SMT-Montagelinie? SMT-Montagelinien bieten mehrere Vorteile, darunter eine erhöhte Automatisierung, höhere Bauteildichte, schneller Montage Geschwindigkeiten, verbesserte Hochfrequenzleistung und reduzierte Herstellungskosten, insbesondere für Großserienfertigung.

- Welche Rolle spielt ein Reflow-Ofen im SMT-Prozess? Der Reflow-Ofen ist verantwortlich für die Reflow-Löten Verfahren, die die elektrische und mechanische Verbindung zwischen den SMT-Komponenten und die LeiterplatteEs erhitzt die Leiterplatte Montage nach einem präzisen Temperaturprofil, Schmelzen der Lötpaste und bilden Lötstellen.

- Warum ist der Lötpastendruck bei der SMT-Montage wichtig? Lötpastendruck ist ein kritischer Schritt, da er sicherstellt, dass die richtige Menge an Lötpaste wird angewendet auf die Leiterplattenpads Wo Komponenten platziert werden. Genau Lötpaste Abscheidung ist wichtig für die Bildung von starken und zuverlässigen Lötstellen während Reflow-Löten.

- Welche Arten von Inspektionssystemen werden in SMT-Linien verwendet? AOI (Automatische optische Inspektion) Systeme werden häufig verwendet in SMT Linien. Sie verwenden Kameras und Bildverarbeitungssoftware, um montierte Leiterplatten auf Mängel wie fehlende oder falsch ausgerichtete Komponenten, Lot Überbrückung und unzureichende Lot.

Abschluss

- SMT (Oberflächenmontagetechnologie) ist eine entscheidende Technologie für moderne Elektronik Fertigung, wodurch die Produktion kleinerer und leistungsfähigerer Geräte ermöglicht wird.

- SMT-Montagelinien sind hochautomatisiert Produktionslinien die rationalisieren die PCB-Montageprozess, aus Lötpaste Anwendung zur Bauteilplatzierung, Reflow-Löten, Und Inspektion.

- Wichtige Ausstattungsmerkmale eines SMT Zeile enthält Schablonendrucker, Bestückungsautomaten, Reflow-Öfen, Förderer, Und Inspektion Systeme.

- Unsere Depaneling-Anlagen, einschließlich Router-Maschinen, Laser-Nutzentrennungssysteme, Und V-Nut-Nuttrennmaschinen, integriert sich nahtlos in SMT Linien, Steigerung der Effizienz und Leiterplatte Qualität.

- Die Zukunft von SMT Herstellung erfordert erhöhte Automatisierung, der Einsatz von KI und ML sowie die Umsetzung von Smart-Factory-Konzepten.

- Die Wahl der richtigen Ausrüstung und die Optimierung der SMT Herstellung Verfahren sind unerlässlich für die Erreichung effizienter, qualitativ hochwertiger Massenproduktion von elektronischen Produkten.

- Die Partnerschaft mit einem erfahrenen Leiterplatte Ein Gerätehersteller wie wir kann Ihnen helfen, Ihre Produktion Ziele und bleiben Sie im Wettbewerb vorne Elektronik Industrie.

Bereit zur Optimierung Ihrer SMT Produktion mit unseren hochmodernen Nutzentrennungslösungen im Einklang? Kontaktieren Sie uns heute, um mehr über unsere Automatische Ausrüstung, Und SMT-Komplettanlagen. Lassen Sie uns besprechen, wie wir Ihnen helfen können, mehr Effizienz, Qualität und Innovation in Ihrem Elektronik Fertigungsprozesse. Wir sind bestrebt, die besten Lösungen für Ihre Produktionsbedarfund gewährleistet geringere Kosten und höher Produktion Fähigkeiten.