![]()

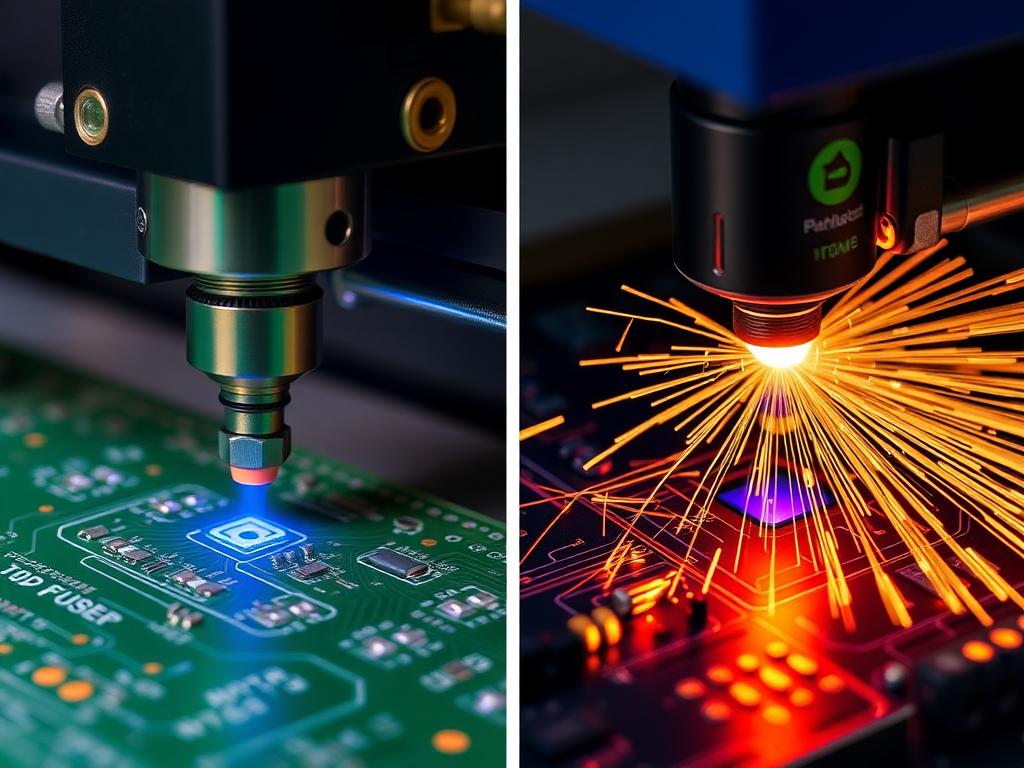

PCB-Stanzen vs. Laserschneiden

Der ultimative Leitfaden zum PCB-Depaneling: Fortschrittliche Lösungen für die moderne Elektronikfertigung

Die heutige Elektronikfertigung erfordert Präzision, Effizienz und Zuverlässigkeit in jedem Schritt – insbesondere beim PCB-Depaneling. Dieser umfassende Leitfaden untersucht modernste PCB-Depaneling-Technologien, Methoden und bewährte Verfahren, die die Branche verändern. Egal, ob Sie eine große Elektronikfertigungsanlage leiten oder einen kleineren PCB-Montagebetrieb betreiben, dieser Artikel hilft Ihnen dabei, fundierte Entscheidungen über Ihre PCB-Trennprozesse zu treffen.

Was ist PCB-Depaneling und warum ist es für die Elektronikfertigung so wichtig?

Das PCB-Depaneling ist der entscheidende Prozess, bei dem einzelne Leiterplatten von einem größeren Panel getrennt werden. Die Qualität dieses Prozesses hat direkte Auswirkungen auf:

- Zuverlässigkeit des Endprodukts

- Fertigungseffizienz

- Produktionskosten

- Komponentenintegrität

Das moderne PCB-Depaneling hat sich erheblich weiterentwickelt. Moderne Laser-Nutzentrennungssysteme Und automatisierte Fräsmaschinen führend bei der Innovationsoffensive.

Verschiedene PCB-Depaneling-Methoden verstehen

Vergleichstabelle der wichtigsten Depaneling-Technologien

MethodePräzisionGeschwindigkeitKostenAm besten fürLaser-NutentrennungHöchsteMittelHochHochHochpräzise, empfindliche KomponentenFräsmaschineHochHochMittelGroßserienproduktionV-NutMittelHöchsteNiedrigEinfache, geradlinige SchnitteManuelles BrechenNiedrigNiedrigAm wenigstenPrototypen, kleine Auflagen

Warum führende Hersteller auf Laser-Nutzentrennen umsteigen

Der DirectLaser H3 Online-Lasermaschine stellt den neuesten Stand der PCB-Trenntechnologie dar. Zu den wichtigsten Vorteilen gehören:

- Berührungslose Verarbeitung

- Minimale thermische Belastung

- Ultrapräzise Schnitte

- Keine mechanische Belastung

- Sauberer, schmutzfreier Betrieb

Auswahl der richtigen PCB-Depaneling-Lösung für Ihre Produktionslinie

Berücksichtigen Sie diese entscheidenden Faktoren:

- Produktionsvolumenanforderungen

- Komplexität des Boards

- Komponentenempfindlichkeit

- Budgetbeschränkungen

- Platzverfügbarkeit

So optimieren Sie Ihren PCB-Depaneling-Prozess

Best Practices für maximale Effizienz:

- Regelmäßige Wartungspläne

- Richtige Schulung der Bediener

- Qualitätskontrollprotokolle

- Prozessdokumentation

- Umgebungskontrollen

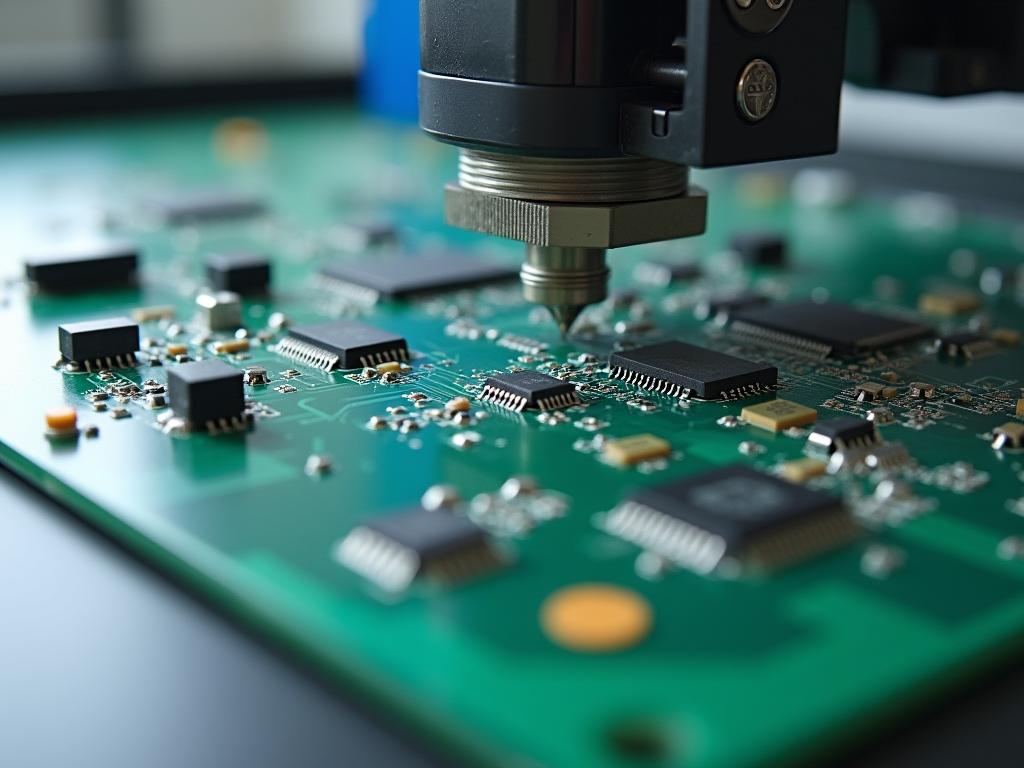

Die Rolle der Automatisierung beim modernen PCB-Depaneling

Automatische Inline-PCB-Depaneling-Lösungen Angebot:

- Erhöhter Durchsatz

- Konstante Qualität

- Reduzierte Arbeitskosten

- Bessere Rückverfolgbarkeit

- Verbesserte Sicherheit

Häufige Herausforderungen beim PCB-Depaneling und wie man sie bewältigt

Wichtigste Herausforderungen:

- Bauteilschäden

- Probleme mit der Kantenqualität

- Produktionsengpässe

- Materialabfall

- Gerätewartung

Erweiterte Funktionen moderner PCB-Depaneling-Geräte

Moderne Systeme wie die GAM 380AT Leiterplatten-Boden-Nutzentrennmaschine enthalten:

- Automatische Werkzeugweggenerierung

- Prozessüberwachung in Echtzeit

- Qualitätsprüfsysteme

- Integration mit MES-Systemen

- Ferndiagnose

Kostenanalyse: ROI verschiedener Depaneling-Lösungen

LösungstypAnfangsinvestitionBetriebskostenWartungTypischer ROI-ZeitraumEinfaches Handbuch$1.000-5.000HochNiedrig3-6 MonateHalbautomatischer Router$15.000-30.000MittelMittel6-12 MonateLasersystem$50.000-150.000NiedrigMittel12-24 MonateInline-Automatisierung$100.000-300.000NiedrigHoch18-36 Monate

Häufig gestellte Fragen

Wie wähle ich zwischen Laser- und mechanischem Nutzentrennen?

Berücksichtigen Sie Ihr Produktionsvolumen, die Komplexität der Platine und die Empfindlichkeit der Komponenten. Laser ist ideal für hochpräzise Anforderungen, während mechanische Methoden für höhere Stückzahlen geeignet sind.

Welche Wartung ist für Nutzentrenngeräte erforderlich?

Regelmäßige Reinigung, Werkzeugaustausch, Ausrichtungsprüfungen und Kalibrierung sind unerlässlich. Die spezifischen Anforderungen variieren je nach Gerätetyp.

Können alle Leiterplattenmaterialien mittels Laser-Nutzentrennen bearbeitet werden?

Die meisten gängigen PCB-Materialien sind kompatibel, für einige Verbundwerkstoffe sind jedoch möglicherweise bestimmte Laserparameter oder alternative Methoden erforderlich.

Wie hoch ist der typische Durchsatz bei automatisierten Depaneling-Systemen?

Moderne Systeme können je nach Platinengröße und Komplexität 300–1.200 Platinen pro Stunde verarbeiten.

Die wichtigsten Erkenntnisse

- Wählen Sie die Depaneling-Technologie basierend auf Ihren spezifischen Produktionsanforderungen

- Berücksichtigen Sie die Gesamtbetriebskosten, nicht nur die Anfangsinvestition

- Qualität und Präzision bei sensiblen Bauteilen stehen an erster Stelle

- Implementieren Sie geeignete Wartungs- und Schulungsprogramme

- Bleiben Sie über die neuesten technologischen Entwicklungen auf dem Laufenden

- Partnerschaft mit erfahrenen Ausrüstungsanbietern

Denken Sie daran: Die richtige PCB-Depaneling-Lösung kann Ihre Fertigungseffizienz und Produktqualität erheblich beeinflussen. Kontaktieren Sie Branchenexperten, um Ihre spezifischen Anforderungen zu besprechen und die perfekte Lösung für Ihre Produktionsanforderungen zu finden.