![]()

PCB-Depaneling-Lösungen

Der ultimative Leitfaden zum PCB-Laser-Depaneling: Revolutionäre Technologie für die moderne Elektronikfertigung

Möchten Sie Ihren Elektronikfertigungsprozess mit hochmodernen PCB-Depaneling-Lösungen optimieren? Dieser umfassende Leitfaden untersucht, wie die Laser-Depaneling-Technologie die Elektronikindustrie verändert und eine beispiellose Präzision und Effizienz bei der Leiterplattentrennung bietet. Ganz gleich, ob Sie eine große Elektronikfabrik verwalten oder einen kleineren PCB-Montagebetrieb betreiben: Um auf dem heutigen Markt wettbewerbsfähig zu bleiben, ist es entscheidend, die neuesten Entwicklungen im PCB-Depaneling zu verstehen.

Was ist PCB-Depaneling und warum ist es wichtig?

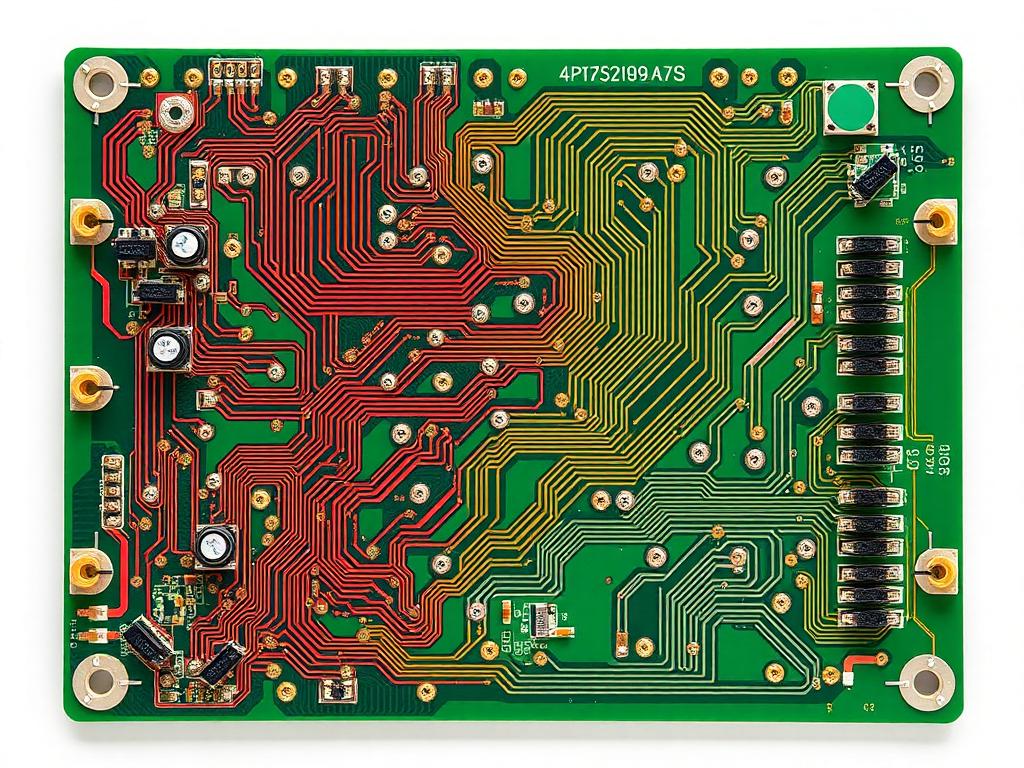

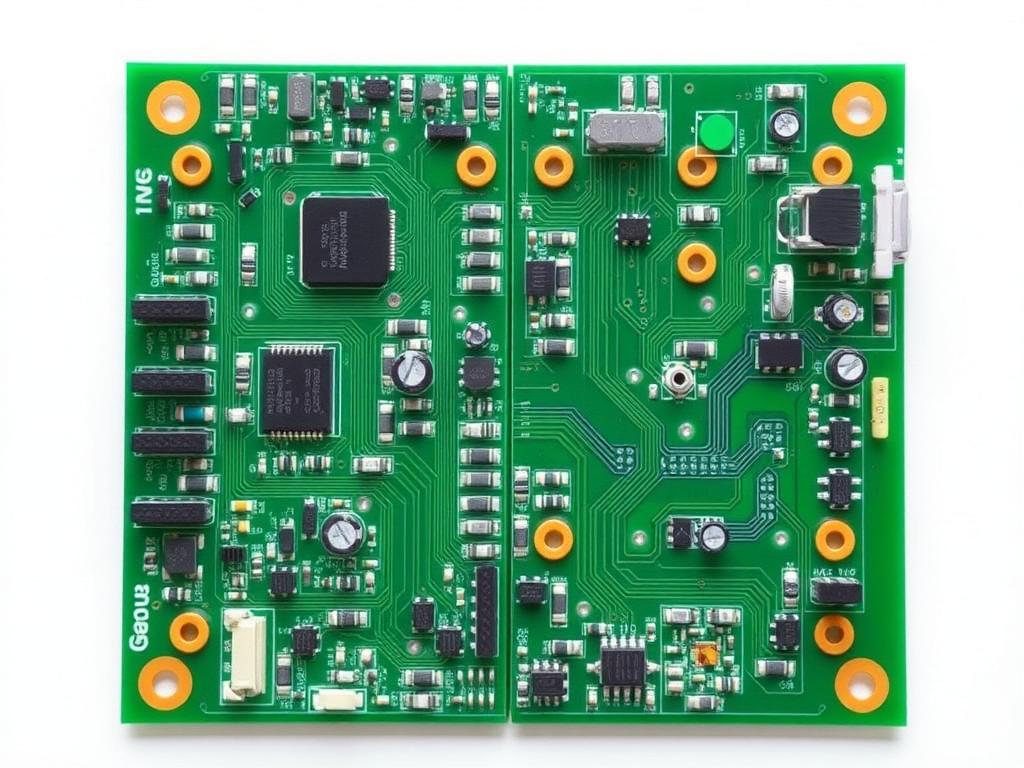

Das PCB-Depaneling oder die Depanelisierung ist ein kritischer Prozess in der Elektronikfertigung, bei dem einzelne Leiterplatten von einem größeren Panel getrennt werden. Dieser Schritt ist für die Produktion von Elektronik in großen Stückzahlen unerlässlich und erfordert sowohl Präzision als auch Zuverlässigkeit, um die Produktqualität sicherzustellen. Moderne Fertigungsanforderungen haben traditionelle Depaneling-Methoden zunehmend anspruchsvoller gemacht, insbesondere angesichts der zunehmenden Zahl komplexer, dicht bestückter Leiterplatten. Die automatische Inline-PCBA-Fräsmaschine GAM330AD stellt die neuste Entwicklung in der Nutzentrennungstechnologie dar und bietet überlegene Kontrolle und Effizienz.

Wie funktioniert die Laser-Nutzentrennungstechnologie?

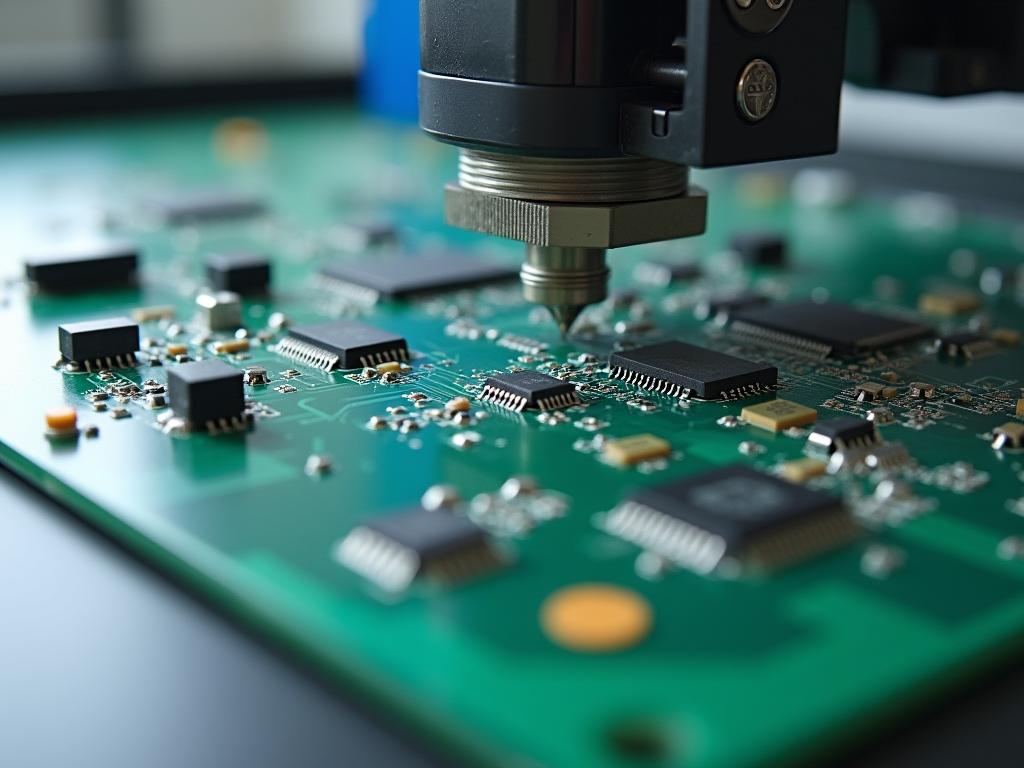

Beim Laser-Depaneling werden Leiterplatten mithilfe eines fokussierten Laserstrahls präzise getrennt. Dies bietet gegenüber herkömmlichen Methoden mehrere Vorteile:

- Berührungslose Verarbeitung: Beseitigt mechanische Belastungen

- Hochpräzises Schneiden: Genauigkeit bis zu ±0,02mm

- Minimale thermische Belastung: Schützt empfindliche Bauteile

- Saubere Kanten: Keine Rückstände oder Grate

Der DirectLaser H1 Hochpräzise Laserschneidmaschine ist ein Beispiel für diese Fähigkeiten und liefert außergewöhnliche Ergebnisse für anspruchsvolle Anwendungen.

Was sind die Hauptvorteile des Laser-Nutzentrennens?

- Höchste Präzision

- Konstante Schnittqualität

- Minimale Anforderungen an den Komponentenabstand

- Perfekt für hochdichte Platinen

- Höhere Produktivität

- Höhere Durchsatzraten

- Reduzierte Rüstzeit

- Automatisierter Betrieb

- Kosteneffizienz

- Geringere Wartungskosten

- Weniger Abfall

- Längere Standzeit

Welche Branchen profitieren am meisten vom Laser-Nutzentrennen?

Die Laser-Nutzentrenntechnologie bietet branchenübergreifend entscheidende Vorteile:

BrancheWichtigste VorteileUnterhaltungselektronikGroße VerarbeitungskapazitätMedizinproduktePräzision für empfindliche KomponentenAutomobilindustrieZuverlässigkeit und KonsistenzLuft- und RaumfahrtEinhaltung hoher QualitätsstandardsTelekommunikationFlexibilität für verschiedene Platinentypen

Wie wählt man die richtige PCB-Depaneling-Lösung?

Berücksichtigen Sie bei der Auswahl eines Nutzentrennsystems die folgenden wichtigen Faktoren:

- Produktionsvolumenanforderungen

- Platinenkomplexität und Komponentendichte

- Materialarten und -stärken

- Integration in bestehende Produktionslinien

- Budgetbeschränkungen

Der DirectLaser H3 Online-Lasermaschine bietet eine vielseitige Lösung, die für verschiedene Produktionsanforderungen geeignet ist.

Was sind die neuesten Innovationen beim Laser-Nutzentrennen?

Zu den jüngsten technologischen Fortschritten zählen:

- Intelligente Steuerungssysteme

- Erweiterte Strahlformung

- Mehrachsige Positionierung

- Integrierte Qualitätskontrolle

- Industrie 4.0-Kompatibilität

Wie schneidet das Laser-Nutzentrennen im Vergleich zu herkömmlichen Methoden ab?

Beim PCB-Depaneling haben sowohl das Laser-Depaneling als auch herkömmliche Methoden ihre eigenen Vorteile. Das Laser-Depaneling hat sich jedoch als bahnbrechende Technologie herausgestellt und bietet mehrere eindeutige Vorteile, mit denen herkömmliche Methoden nur schwer mithalten können. Lassen Sie uns analysieren, wie das Laser-Depaneling im Vergleich zu herkömmlichen Methoden in den wichtigsten Bereichen abschneidet:

1. Präzision

- Laser-Nutzentrennen: Die Laser-Depaneling-Technologie bietet beispiellose Präzision mit einer Schnittgenauigkeit von bis zu ±0,02 mm. Dadurch wird das Risiko einer Beschädigung der Komponenten minimiert, was insbesondere bei hochdichten und komplexen Platinen entscheidend ist.

- Traditionelle Methoden: Herkömmliche Depaneling-Methoden wie mechanische Fräser oder Sägeblätter können mechanische Belastungen oder Vibrationen verursachen, die zu Fehlausrichtungen oder sogar Schäden an empfindlichen Komponenten führen können, was wiederum zu weniger konsistenten Ergebnissen führt.

2. Geschwindigkeit

- Laser-Nutzentrennen: Lasersysteme sind für höhere Geschwindigkeiten ausgelegt und können mehrere Leiterplatten in schneller Folge verarbeiten, ohne dabei an Genauigkeit einzubüßen. Automatisierte Prozesse steigern den Durchsatz zusätzlich und machen sie ideal für Produktionsumgebungen mit hohem Volumen.

- Traditionelle Methoden: Traditionelle Methoden beinhalten oft langsamere und arbeitsintensivere Prozesse. Mechanische Fräser oder manuelles Sägen können die Gesamtproduktionsrate verlangsamen, insbesondere bei komplizierten Plattendesigns, die eine sorgfältigere Handhabung erfordern.

3. Rüstzeit

- Laser-Nutzentrennen: Laser-Nutzentrennungsmaschinen sind für ihre schnellen Rüstzeiten bekannt, wodurch die für den Übergang zwischen verschiedenen Leiterplattendesigns erforderliche Zeit reduziert wird. Dies ist ein großer Vorteil für Betriebe, die eine Vielzahl von Leiterplattentypen verarbeiten oder die Produktionslinien schnell umstellen müssen.

- Traditionelle Methoden: Herkömmliche Methoden erfordern häufig mehr manuelle Anpassungen, wie z. B. das Einrichten von Sägeblättern oder Fräsern, was zu längeren Ausfallzeiten und einer komplexeren Einrichtung führen kann. Dies kann insbesondere bei unterschiedlichen Plattengrößen oder Materialien eine Herausforderung darstellen.

4. Wartung

- Laser-Nutzentrennen: Lasersysteme erfordern im Allgemeinen weniger Wartung als herkömmliche Methoden. Die regelmäßige Wartung besteht hauptsächlich aus der Reinigung der Linsen und der regelmäßigen Kalibrierung, was weniger aufwändig ist als die Wartung von Sägeblättern oder Fräsern, die häufig ausgetauscht oder angepasst werden müssen.

- Traditionelle Methoden: Mechanische Fräser oder Sägen erfordern einen regelmäßigen Sägeblattwechsel und häufigere mechanische Wartung. Der Verschleiß dieser Systeme kann zu Ausfallzeiten und erhöhten Betriebskosten führen.

5. Anschaffungskosten

Traditionelle Methoden: Herkömmliche Depaneling-Maschinen wie Fräser und Sägen haben im Allgemeinen geringere Anschaffungskosten. Die langfristigen Betriebskosten können jedoch aufgrund des erhöhten Wartungsaufwands, häufigerer Werkzeugwechsel und des Bedarfs an zusätzlichen Arbeitskräften höher sein.

Laser-Nutzentrennen: Die Anfangsinvestition in Laser-Nutzentrennungssysteme ist aufgrund der fortschrittlichen Technologie tendenziell höher als bei herkömmlichen Nutzentrennungsmaschinen. Diese Kosten werden jedoch im Laufe der Zeit häufig durch höhere Effizienz, geringere Wartungskosten und weniger Materialabfall wieder hereingeholt.

Weitere Überlegungen:

- Berührungslose Verarbeitung: Einer der größten Vorteile des Laser-Depanelings ist seine berührungslose Arbeitsweise, die mechanische Belastungen eliminiert und das Risiko einer Beschädigung empfindlicher Komponenten auf der Leiterplatte minimiert. Im Gegensatz dazu sind bei herkömmlichen Methoden physischer Kontakt erforderlich, der zu unerwünschter mechanischer Belastung und potenzieller Beschädigung der Leiterplatte führen kann.

- Thermische Auswirkung: Das Laser-Depaneling minimiert die thermische Belastung der Leiterplatte und der Komponenten und stellt sicher, dass hitzeempfindliche Teile während des Schneidvorgangs nicht beschädigt werden. Herkömmliche Methoden können je nach verwendeter Technologie höhere thermische Belastungen aufweisen, die empfindliche Komponenten potenziell beschädigen können.

- Umweltauswirkungen: Das Laser-Nutzentrennen gilt im Allgemeinen als umweltfreundlicher, da es durch seine Präzision den Abfall reduziert und durch den berührungslosen Prozess keine zusätzlichen Schneidflüssigkeiten oder Schmiermittel benötigt, die bei herkömmlichen Methoden oft erforderlich sind.

Häufig gestellte Fragen

Wie hoch ist der typische ROI für ein Laser-Depaneling-System?

Die meisten Unternehmen erzielen innerhalb von 12 bis 18 Monaten Erträge durch Effizienzsteigerungen und weniger Abfall.

Kann das Laser-Nutzentrennen flexible Leiterplatten verarbeiten?

Ja, Lasersysteme eignen sich aufgrund ihrer berührungslosen Funktionsweise besonders gut für flexible Leiterplatten.

Welche Wartung ist bei Laser-Nutzentrennsystemen erforderlich?

Zu den wichtigsten Wartungsanforderungen gehören eine regelmäßige Reinigung der Linse und eine gelegentliche Kalibrierung.

Ist das Laser-Nutzentrennen für die Großserienfertigung geeignet?

Absolut, insbesondere bei Systemen wie dem SMT-Inline-Nutzentrennungsmaschinenlösung.

Die wichtigsten Erkenntnisse

• Laser-Nutzentrennen bietet höchste Präzision und Zuverlässigkeit • Berührungslose Verarbeitung eliminiert mechanische Belastungen • Geeignet sowohl für die Massenproduktion als auch für Spezialproduktion • Senkt die Betriebskosten langfristig • Unterstützt die Integration von Industrie 4.0 • Umweltfreundlicher Betrieb Kontaktieren Sie unsere Experten um Ihre spezifischen PCB-Depaneling-Anforderungen zu besprechen und herauszufinden, wie unsere innovativen Lösungen Ihren Herstellungsprozess optimieren können.