![]()

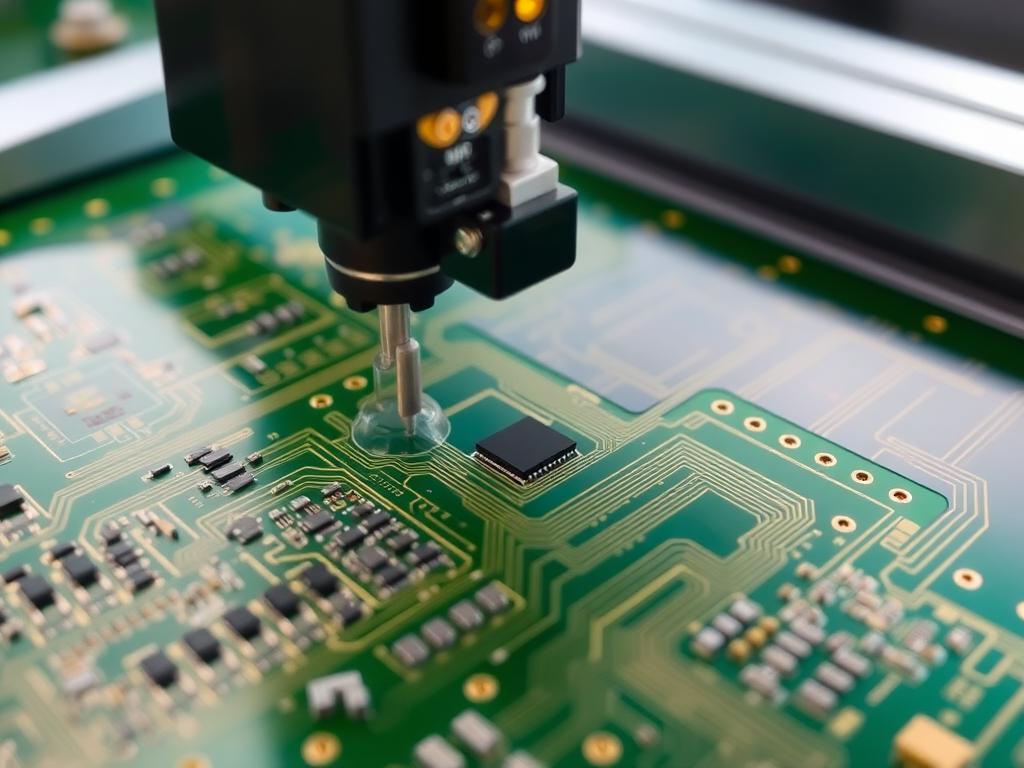

PCB-Depaneling für Elektronikunternehmen

Präzises PCB-Depaneling: Nutzung der Leistung von Lasern und anderen fortschrittlichen Methoden zur effizienten Schaltungstrennung

Der Prozess der Leiterplatten-Nutzentrennung, Trennung einzelner Leiterplattes aus einem größeren gefertigten Panel ist ein entscheidender Schritt in der Elektronikfertigung. Dieser Artikel untersucht die verschiedenen Methoden der Leiterplatte Trennung, mit besonderem Augenmerk auf die Präzision und Effizienz der Laser Technologie. Das Verständnis dieser Techniken ist für jeden, der an der Herstellung von Elektronik, egal ob Sie ein großer Hersteller oder ein einzelner Enthusiast sind. Lesen Sie weiter, um zu erfahren, wie die richtige PCB-Depaneling-Ausrüstung kann Ihren Arbeitsablauf optimieren und die Qualität Ihres Endprodukts sicherstellen.

PCB-Depaneling verstehen: Die beste Methode für Ihre Leiterplatten auswählen

Mit zwei Jahrzehnten Erfahrung in der Navigation durch die Feinheiten von Leiterplatte Herstellung, ich habe aus erster Hand die Entwicklung von Trennverfahren. Lassen Sie uns einige häufige Fragen zu dieser wichtigen Phase im Herstellungsverfahren.

Welche primären Depaneling-Methoden werden bei der Leiterplattenherstellung verwendet?

Der Prozess der Entfernung Person Leiterplattes von einem größeres Panel, oft bezeichnet als Anordnung, umfasst mehrere unterschiedliche Techniken. Diese Trennverfahren unterscheiden sich in ihrem Ansatz, ihren Kosten und ihrer Eignung für verschiedene Arten von Leiterplattes. Zu den gängigen Methoden gehören:

- Laser-Nutzentrennen: Durch die Verwendung einer gezielten Laserstrahl das Material zu verdampfen und separate Die Leiterplattes. Dieses ist für seine Präzision und minimale Belastung bekannt.

- Routenplanung: Durch den Einsatz eines Hochgeschwindigkeits Router mit einem Spezialbohrer zum Fräsen entlang vordefinierter SchnittlinieS.

- V-Scoring (oder V-Cut): Dabei werden V-förmige Rillen entlang der Schnittlinies, so dass die Leiterplattes zum Auseinanderbrechen.

- Stanzen: Mit einem Spezialwerkzeug zur Stempel aus dem individuelle Leiterplatten.

- Sägeschnitt: Der Einsatz eines gesehen Zu separate Die LeiterplatteS.

Die Wahl von Verwendete Methode beeinflusst maßgeblich die Qualität der separated Bretter, die Durchsatz der Herstellungsverfahrenund das Potenzial für mechanische Beanspruchung. In unseren Einrichtungen nutzen wir eine Reihe dieser Methoden, die es uns ermöglichen, die Schneidprozess auf die spezifischen Bedürfnisse unserer Kunden, von Großserien smt Montage bis hin zu spezialisierten flexible Leiterplatte Anwendungen.

Warum wird das Laser-Depaneling in der modernen Leiterplattenherstellung zunehmend bevorzugt?

Laser-Nutzentrennen ist zu einem Eckpfeiler der modernen Leiterplattenherstellung aufgrund seiner zahlreichen Vorteile. Der Hauptvorteil liegt in seiner Präzision und minimalen Auswirkung auf die Schaltung. Laserschneiden, ein berührungsloser Schneideverfahren, beseitigt mechanische Beanspruchung, was bei der Arbeit mit empfindlichen empfindliche Bauteile oder dünne Substrate wie sie in biegen Leiterplattes. Die fokussierte Laserstrahl ermöglicht komplizierte und komplexe Schnittlinies, die mit herkömmlichen mechanischen Methoden nur schwer zu erreichen sind. Darüber hinaus Laser-Nutzentrennen bietet eine sauberere Schneidprozess, wodurch Staub und Schmutz minimiert werden, was für die Wartung unerlässlich ist Sauberkeit im Elektronik Produktionsumgebung. Dank seiner Präzision und Effizienz Laser-Nutzentrennen trägt wesentlich zur Steigerung bei Durchsatz ohne Beeinträchtigung der Integrität der Leiterplattes. Unsere PCB-Laser-Nutzentrennen Aus diesen Gründen sind unsere Dienstleistungen sehr gefragt, insbesondere bei Herstellern von elektronische Geräte wie Smartphones und Wearables.

Wie sorgen Laser-PCB-Depaneling-Geräte für Präzision und minimieren die Belastung?

Laser-Leiterplatten-Nutzentrennungsanlage arbeitet durch die Leitung eines hochkonzentrierten Laserstrahl auf die LeiterplattensubstratDie Energie aus dem Laser verdampft das Material entlang der programmierten Schnittlinie, effektiv Trennung einzelner Leiterplattes. Die Präzision wird durch hochentwickelte Software und Bewegungssysteme gesteuert und gewährleistet die Laserstrahl folgt den genauen Konturen, die im Entwurf definiert sind. Der Schlüssel zur Minimierung mechanische Beanspruchung liegt in der berührungslosen Natur der SchneidprozessIm Gegensatz zu mechanischen Methoden, bei denen Kraft angewendet wird, Laser interagiert mit dem Material ohne physischen Kontakt und eliminiert so das Risiko des Verbiegens, Biegens oder einer anderen Belastung des Schaltung. Dies ist besonders wichtig für dünne und zerbrechliche biegen Leiterplattes oder Bretter mit empfindlichen Oberflächenmontage Komponenten. Unsere PCB-Depaneling-Ausrüstung, einschließlich unserer fortschrittlichen UV-Laser Systeme sind darauf ausgelegt, dieses Maß an Präzision und Sorgfalt zu liefern, was uns zur bevorzugten Wahl macht für Leiterplattenherstellung.

Welche Vorteile bietet die Verwendung eines UV-Lasers zum PCB-Depaneling?

Während verschiedene Lasertypen verwendet werden können für Leiterplatten-Nutzentrennung, Die UV-Laser bietet deutliche Vorteile, insbesondere bei der Arbeit mit fr4 und andere gemeinsame Leiterplatte Materialien. UV Laser arbeiten mit einer kürzeren Wellenlänge, was zu einer geringeren Fokussierte Spotgröße und eine schmalere Schnittfuge. Dieses feinere Laserstrahl führt zu höherer Präzision und einer sauberer Schnitt wobei weniger Material von der Hitze betroffen ist. Die kürzere Wellenlänge bedeutet auch, UV-Laser wird leicht absorbiert durch gewöhnliche Leiterplatte Materialien, was zu einem effizienteren Materialabtrag und einer schnelleren Schnittgeschwindigkeits. Diese Effizienz erhöht nicht nur Durchsatz sondern minimiert auch die Wärmeeinflusszone und reduziert so das Risiko einer Beschädigung der empfindliche Bauteile. Unser Laser-Leiterplatten-Nutzentrennung Fähigkeiten hängen stark von UV-Laser Technologie, um unseren Kunden höchste Qualität und Präzision zu gewährleisten.

Wann könnten andere Depaneling-Methoden wie Routing oder V-Scoring besser geeignet sein?

Trotz der Vorteile von Laser-Nutzentrennen, andere Trennverfahren wie Routenplanung oder V-Wertung bleiben für bestimmte Anwendungen relevant. Routenplanungmit einem speziellen Nutzentrennerist oft eine kostengünstig Lösung für Leiterplattenschneiden, insbesondere für dickere Bretter oder große Mengen wo die Kapitalinvestition für High-End Laserausrüstung möglicherweise nicht unmittelbar gerechtfertigt. V-Wertung ist ein weiterer kostengünstig Methode geeignet für Leiterplatten mit geraden Linien und wenn ein gewisses Maß an mechanische Beanspruchung ist akzeptabel. Es ist besonders nützlich für Leiterplatten das wird mit weniger bevölkert sein empfindliche BauteileDie Wahl von Schneideverfahren hängt oft von Faktoren wie Produktionsvolumen, Plattendicke, Bauteilempfindlichkeit und Budget ab. Während Laser bietet höchste Präzision und reduzierte Belastung, Router Und V-Wertung kann praktisch und effizient sein für bestimmte Arten von Leiterplattenherstellung.

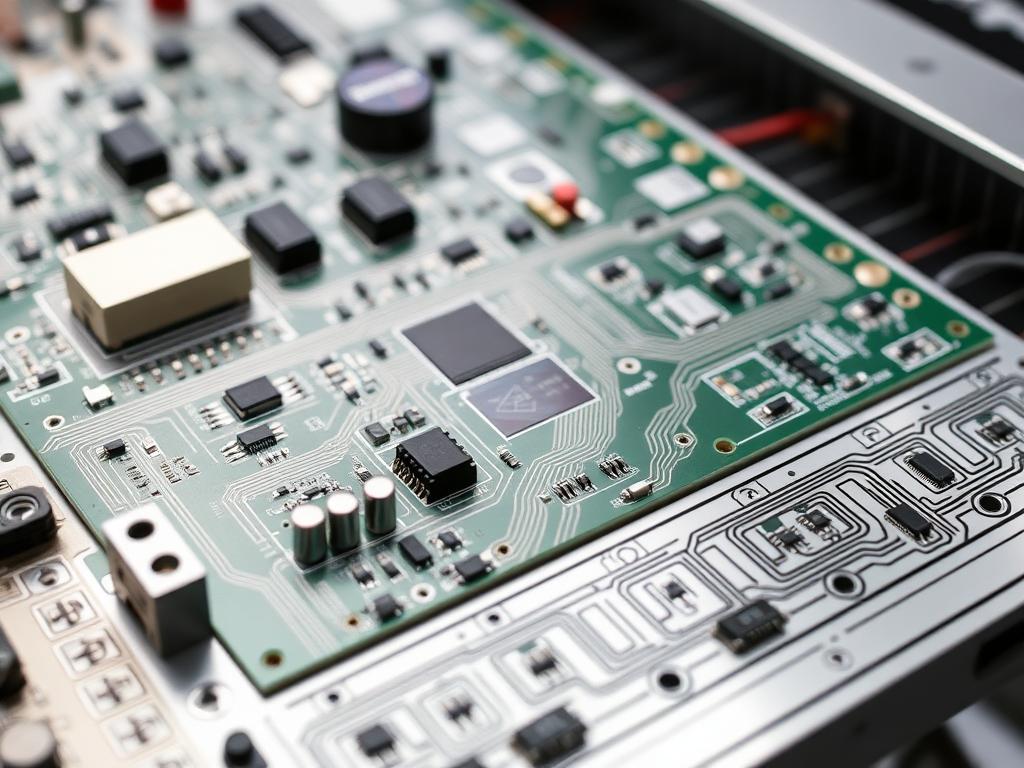

Wie steigert Automatisierung die Effizienz von PCB-Depaneling-Prozessen?

Automatisierung spielt eine entscheidende Rolle bei der Optimierung der Nutzentrennungsprozess und Maximierung DurchsatzAutomatisiert PCB-Depaneling-Ausrüstung kann mit der Prozess der Trennung Leiterplatten aus dem größeres Panel mit minimalem menschlichen Eingriff. Dazu gehört das automatisierte Be- und Entladen von Leiterplatte Panels, präzise Steuerung der Schneidprozess (ob Laserschneiden oder Routenplanung) und oft integrierte Inspektionssysteme zur Qualitätssicherung. Automatisierung erhöht nicht nur Schnittgeschwindigkeit Und Durchsatz sondern reduziert auch das Risiko menschlicher Fehler, was zu konsistenteren und zuverlässigeren Ergebnissen führt. Für hochvolumige Leiterplattenherstellung, Automatisierung ist für die Aufrechterhaltung der Effizienz und die Erfüllung der Produktionsanforderungen unerlässlich. Unsere Leiterplattenausrüstung umfasst eine Reihe automatisierter Lösungen zur Optimierung der Nutzentrennungsprozess für unsere Kunden.

Welche Faktoren bestimmen die Schneidgeschwindigkeit und den Durchsatz verschiedener Nutzentrennungsverfahren?

Der Schnittgeschwindigkeit Und Durchsatz von verschiedenen Trennverfahren werden von mehreren Faktoren beeinflusst. Laser-Nutzentrennen, die Macht der Laser, die Art der Laser (UV-Licht oder CO2), das Material und die Dicke der Leiterplatteund die Komplexität der Schnittlinie alle spielen eine Rolle. Routenplanung Die Geschwindigkeit wird bestimmt durch die Spindel Geschwindigkeit, Vorschubgeschwindigkeit und Art der Cutter gebraucht. V-Wertung Durchsatz ist weitgehend abhängig von der manuellen Prozess der Trennung Die mehrere BoardsIm Allgemeinen Laser-Nutzentrennen bietet hohe Schnittgeschwindigkeits für komplizierte Designs und dünne Materialien, während Routenplanung kann schneller sein für einfachere Schnitte auf dickere Bretter. Automatisierung kann erheblich steigern die Durchsatz von irgendwelchen Schneidprozess durch Reduzierung der Handling-Zeit und Gewährleistung eines kontinuierlichen Betriebs. Bei der Auswahl PCB-Depaneling-Ausrüstungist es wichtig, die erforderlichen Durchsatz und wählen Sie eine Methode in der Praxis die diese Anforderungen effizient erfüllen können.

Warum ist die Vorrichtungskonstruktion für ein präzises PCB-Depaneling wichtig?

Richtig Vorrichtung Design ist entscheidend für die Gewährleistung einer genauen und konsistenten Leiterplatten-Nutzentrennung, unabhängig von der Schneideverfahren verwendet. Die Vorrichtung hält sicher die Leiterplatte Panel an Ort und Stelle während der Schneidprozess, wodurch Bewegungen oder Vibrationen vermieden werden, die die Genauigkeit der SchnittlinieEin gut konzipiertes Vorrichtung bietet auch ausreichende Unterstützung, um ein Biegen zu verhindern, insbesondere bei der Verwendung mechanischer Methoden wie Routenplanung. Für Laser-Nutzentrennen, Die Vorrichtung muss so gestaltet sein, dass Störungen vermieden werden mit Laserstrahl und um eine ordnungsgemäße Entlüftung der entstehenden Dämpfe zu gewährleisten. Die Investition in hochwertige, maßgeschneiderte Vorrichtungs ist wichtig für die Erzielung präziser und zuverlässiger Leiterplattenschneiden und Minimierung des Risikos einer Beschädigung der LeiterplatteS.

Zukünftige Trends im Blick: Welche Innovationen prägen das PCB-Depaneling?

Das Feld der Leiterplatten-Nutzentrennung entwickelt sich ständig weiter, angetrieben durch die zunehmende Komplexität und Miniaturisierung von ElektronikZukünftige Trends deuten auf eine noch stärkere Verbreitung von Laser Technologie, mit Fortschritten in Laser Quellen und Kontrollsysteme führen zu schnelleren Schnittgeschwindigkeits und verbesserte Präzision. Wir können auch anspruchsvollere Automatisierung und Integration von Nutzentrennen in vollautomatische smt Linien. Es gibt auch einen wachsenden Fokus auf die Entwicklung flexiblerer und anpassungsfähigerer Trennverfahren die eine größere Bandbreite von Leiterplatte Materialien und Designs. Die Nachfrage nach sauberer Schnitts, reduziert mechanische Beanspruchungund höher Durchsatz wird weiterhin Innovationen in diesem kritischen Aspekt der Leiterplattenherstellung. Wir sind aktiv an der Erforschung und Implementierung dieser neuen Technologien beteiligt, um unseren Kunden die fortschrittlichsten und effizientesten PCB-Depaneling-Ausrüstung verfügbar.

Häufig gestellte Fragen zum PCB-Depaneling

Was ist der Hauptvorteil von Laser-Nutzentrennen gegenüber mechanischen Methoden? Der Hauptvorteil ist die Beseitigung mechanische Beanspruchungund ist somit ideal für empfindliche Bauteile.

Welche Depaneling-Verfahren ist am meisten kostengünstig für große Mengen von einfachen LeiterplatteS? V-Wertung ist oft das kostengünstig für die Massenproduktion einfacher Designs.

Welche Rolle spielt ein Vorrichtung im PCB-Depaneling-Prozess? Der Vorrichtung hält sicher die Leiterplatte Panel während Schneiden, um Genauigkeit zu gewährleisten und Schäden zu verhindern.

Warum ist Sauberkeit wichtig in Leiterplatten-Nutzentrennung? Pflege Sauberkeit minimiert die Kontamination und gewährleistet die Zuverlässigkeit der elektronische Geräte.

Können verschiedene Trennverfahren in einer einzigen Produktionslinie kombiniert werden? Ja, je nach den spezifischen Anforderungen können verschiedene Methoden für optimale Effizienz integriert werden.

Wichtige Erkenntnisse für effizientes PCB-Depaneling

- Leiterplatten-Nutzentrennung ist das Prozess der Trennung individuelle Leiterplatten von einem größeres Panel.

- Laser-Nutzentrennen bietet hohe Präzision und minimierenS mechanische Beanspruchung.

- Routenplanung ist ein kostengünstig Option für dickere Bretter.

- V-Wertung ist geeignet für große Mengen von einfachen Designs.

- Automatisierung verbessert deutlich Durchsatz und Konsistenz.

- Richtig Vorrichtung Das Design ist für die Genauigkeit entscheidend.

Mit 20 Jahren Erfahrung in der Leiterplatten-Nutzentrennung Industrie, wir verstehen die entscheidende Rolle dieser Schneidprozess spielt eine Rolle für den Gesamterfolg von Elektronik HerstellungOb Sie die Präzision von Laser-Leiterplatten-Nutzentrennung, die Robustheit der traditionellen Routenplanungoder andere spezialisierte Leiterplattenausrüstungbieten wir Lösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Unser Engagement für Innovation stellt sicher, dass Sie Zugang zu den fortschrittlichsten Methoden der Leiterplatte Trennung möglich. Von biegen Leiterplattes zu komplex mehrschichtig Gremien, unsere Expertise und PCB-Depaneling-Ausrüstung garantieren effiziente und qualitativ hochwertige Ergebnisse. Hersteller sind auf der Leiterplatte aufgeführt Verzeichnisse aus gutem Grund – Erfahrung und Zuverlässigkeit zählen. Angebot anfordern und entdecken Sie, wie unsere PCB-Depaneling-Ausrüstung optimieren Sie Ihre Herstellungsverfahren.