![]()

Laser-Leiterplattenschneidetechnologie

Laser-Nutzentrennen für Leiterplatten: Revolutionierung der Leiterplattenherstellung

In der sich rasch entwickelnden Welt der Elektronik sind Präzision und Effizienz von größter Bedeutung. Laser-Nutzentrennen hat sich als bahnbrechende Neuerung in der Herstellung von Leiterplatten (PCBs), bietet beispiellose Genauigkeit und Geschwindigkeit. Dieser Artikel befasst sich mit den Feinheiten des Laser-Depanelings und untersucht seine Vorteile, Anwendungen und wie es sich als überlegene Methode im Vergleich zu herkömmlichen Techniken auszeichnet. Egal, ob Sie ein Elektroniktechnologieunternehmen, eine Großverarbeitungsfabrik oder ein einzelner PCB-Enthusiast sind, das Verständnis des Laser-Depanelings kann Ihre Produktionsprozesse erheblich verbessern.

Was ist Laser-Nutzentrennen und wie funktioniert es?

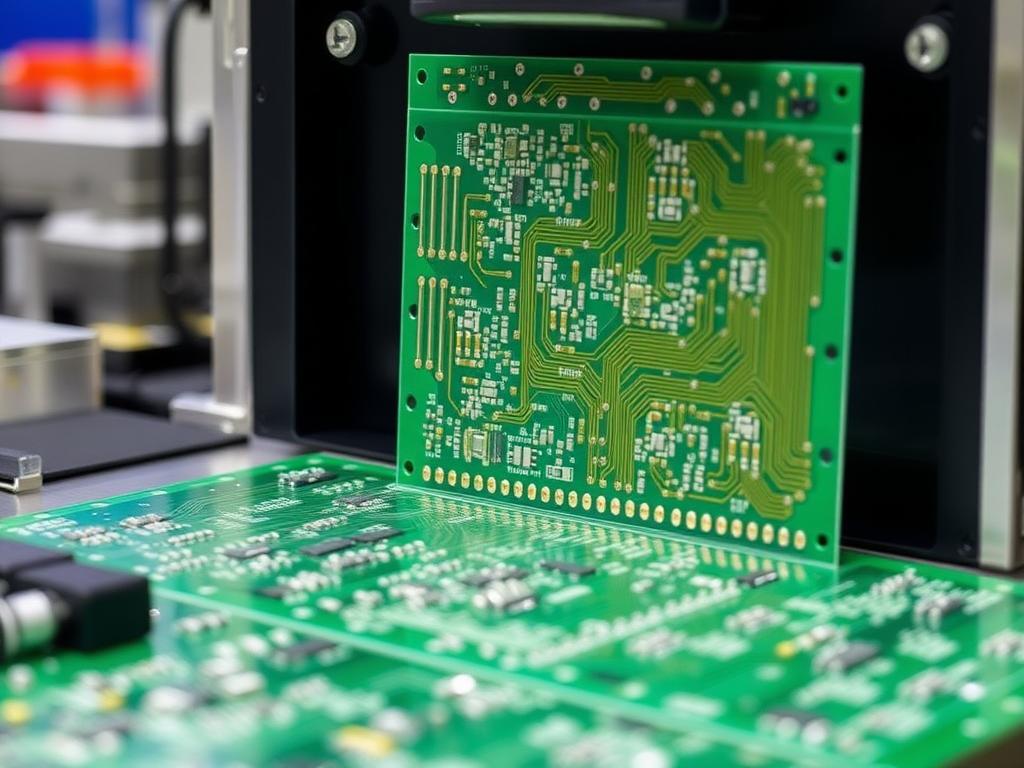

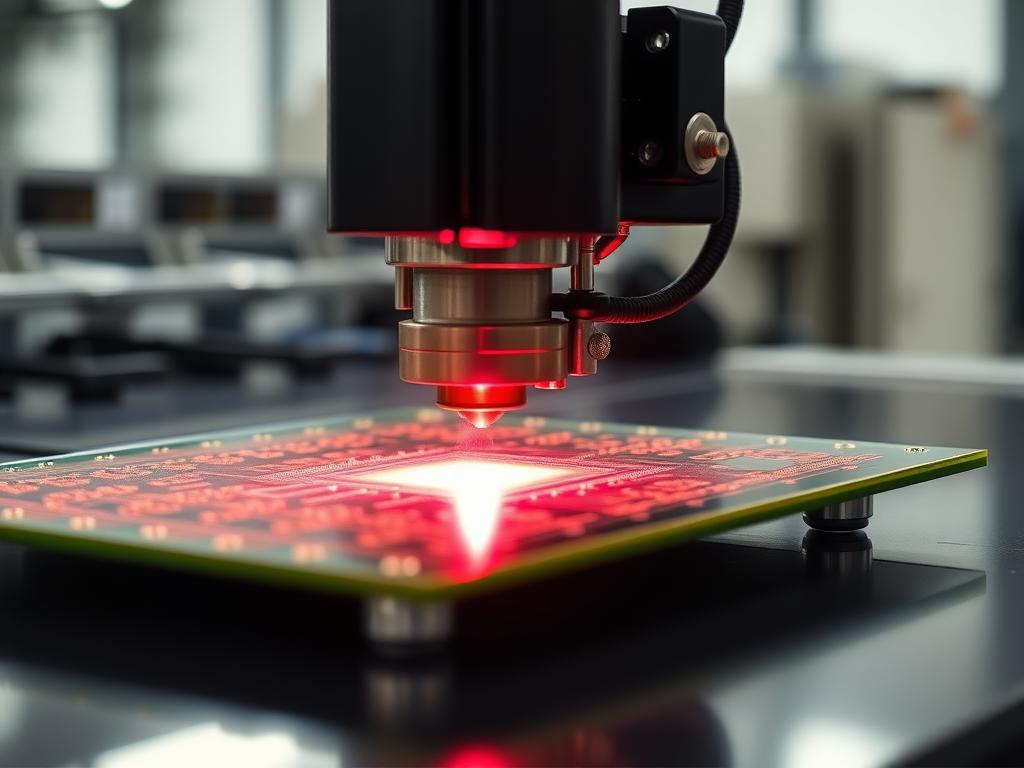

Laser-Nutzentrennen ist ein hochmodernes Verfahren zur Herstellung von Leiterplatten (PCBs). Im Gegensatz zu herkömmlichen mechanischen Schneideverfahren wird beim Laser-Depaneling ein fokussierter Laserstrahl verwendet, um einzelne Leiterplatten präzise aus einer größeren Platte zu schneiden und zu trennen. Diese Methode gewährleistet minimale mechanische Belastung der Leiterplatten und bewahrt so ihre Integrität und Funktionalität.

Wie Lasertechnologie das Nutzentrennen verbessert

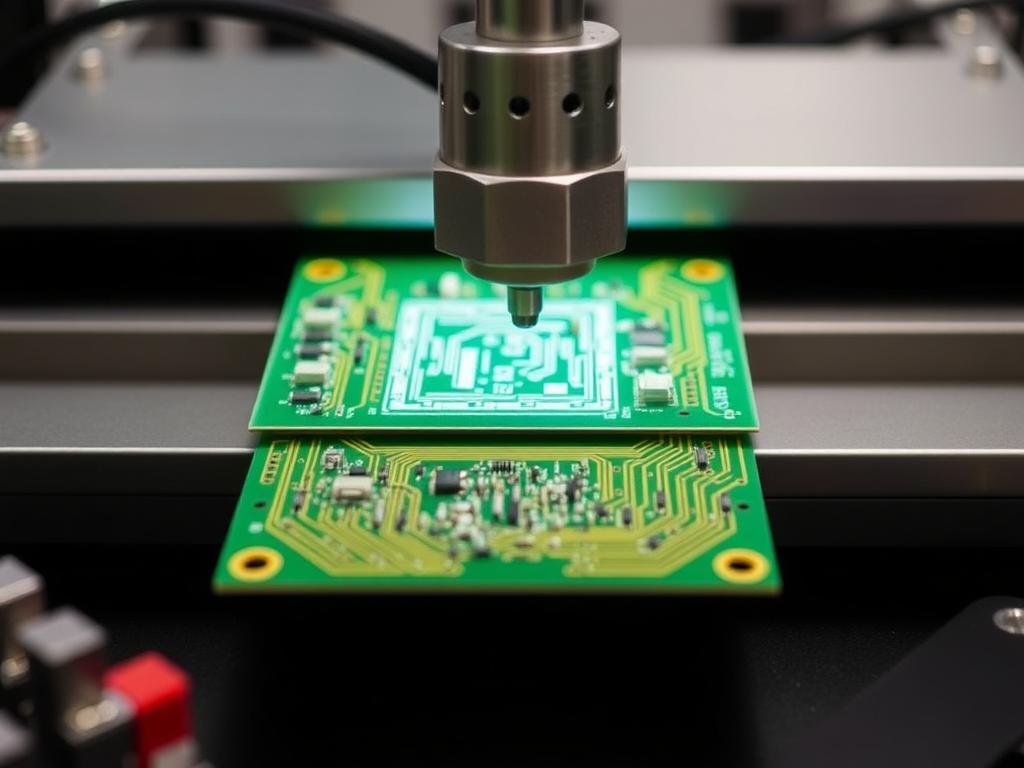

Der Kern des Laser-Nutzentrennens liegt in der Fähigkeit, hochenergetische Laserstrahlen mit außergewöhnlicher Präzision abzugeben. UV-Laser sind besonders effektiv für das PCB-Depaneling, da ihre kürzeren Wellenlängen feinere Schnitte und weniger wärmebeeinflusste Zonen ermöglichen. Diese Präzision ist entscheidend für die Wartung der empfindlichen Schaltkreise moderner PCBs, die oft komplizierte Designs und dicht gepackte Komponenten aufweisen.

Der Depaneling-Prozess erklärt

Der Nutzentrennungsprozess beginnt mit einer Laserstrahl auf die Leiterplatte gerichtet. Der Strahl folgt einer vordefinierten Laserschneidweg, wobei die Umrisse jeder einzelnen Leiterplatte sorgfältig nachgezeichnet werden. Während sich der Laser bewegt, schneidet durch das Leiterplattenmaterial, wie zum Beispiel FR4 oder Polyimid, ohne nennenswerte thermische Schäden zu verursachen. Diese berührungslose Methode stellt sicher, dass die Leiterplatten unverformt und frei von mechanischen Verformungen bleiben.

Warum sollte man das Laser-Nutzentrennen herkömmlichen Methoden vorziehen?

Wenn es darum geht Leiterplatten-Nutzentrennung, traditionelle mechanische Methoden wie Fräsen und Stanzen sind seit Jahren Industriestandard. Diese Methoden haben jedoch mehrere Einschränkungen, die durch das Laser-Nutzentrennen effektiv überwunden werden können.

Vorteile des Laserschneidens

- Präzision und Genauigkeit: Das Laser-Depaneling bietet beispiellose Präzision und ist daher ideal für komplexe PCB-Designs. Die Fähigkeit, hochpräzise Schnitte zu erzielen, stellt sicher, dass jede Leiterplatte ihre strukturelle Integrität und Funktionalität behält.

- Minimale mechanische Belastung: Im Gegensatz zum mechanischen Schneiden wird beim Laser-Depaneling keine physische Kraft auf die Leiterplatten ausgeübt. Dies reduziert das Risiko einer Beschädigung empfindlicher Komponenten und verlängert die Lebensdauer der Leiterplatten.

- Geschwindigkeit und Effizienz: Lasermaschinen können im Vergleich zu herkömmlichen Depaneling-Systemen mit höheren Geschwindigkeiten arbeiten. Dieser erhöhte Durchsatz ist für Großproduktionsbetriebe, die ihre Produktivität steigern möchten, von entscheidender Bedeutung.

Kosteneffizienz und Flexibilität

Investieren in eine Laser-Nutzentrennmaschine kann auf lange Sicht zu erheblichen Kosteneinsparungen führen. Der geringere Wartungsbedarf in Kombination mit der Möglichkeit, eine breite Palette von PCB-Materialien und -Designs zu verarbeiten, macht das Laser-Depaneling zu einer vielseitigen und wirtschaftlichen Wahl für Hersteller.

Die Rolle von UV-Lasern beim PCB-Depaneling

UV-Laser spielen eine zentrale Rolle im Depaneling-Prozess und bieten einzigartige Vorteile, die die Gesamtqualität und Effizienz der Leiterplattenherstellung verbessern.

Warum UV-Laser?

UV-Laser emittieren Licht mit kürzeren Wellenlängen als andere Lasertypen wie CO2-Laser. Diese Eigenschaft ermöglicht es ihnen, feinere Schnitte mit höherer Präzision zu erzielen, was sie ideal macht für hochpräzise PCB-Anwendungen. Die geringere thermische Belastung durch UV-Laser stellt sicher, dass die empfindlichen Schaltkreise und Komponenten auf der Leiterplatte während des Schneidevorgangs nicht beschädigt werden.

Verbesserung der Schnittqualität

Der Einsatz von UV-Lasern beim Depaneling minimiert Probleme wie Verkohlung Und Materialverzug, die bei Lasern mit längerer Wellenlänge üblich sind. Dies führt zu saubereren Kanten und reduziert den Bedarf an zusätzlicher Nachbearbeitung, was den Fertigungsablauf weiter rationalisiert.

Hauptmerkmale einer hochpräzisen PCB-Laserschneidmaschine

Die richtige Wahl PCB-Laserschneidmaschine ist entscheidend für die Optimierung Ihrer Depaneling-Prozesse. Hier sind einige wichtige Funktionen, auf die Sie achten sollten:

Hochpräziser Laserstrahl

Ein hochpräziser Laserstrahl sorgt dafür, dass jeder Schnitt präzise und gleichmäßig ist. Dies ist wichtig, um die Integrität komplexer PCB-Designs zu wahren und sicherzustellen, dass jede Platine strenge Qualitätsstandards erfüllt.

Fortschrittliche industrielle Bildverarbeitung

Modern Nutzentrennsysteme integrieren oft industrielle Bildverarbeitung Technologie, die die Genauigkeit und Zuverlässigkeit des Schneideprozesses verbessert. Die Bildverarbeitung kann Abweichungen in der Leiterplatte automatisch erkennen und korrigieren, sodass jedes Mal präzise Schnitte gewährleistet sind.

Robuste Nutzentrennsysteme

Ein robustes Depaneling-System sollte in der Lage sein, verschiedene Leiterplattenmaterialien und -dicken zu verarbeiten. Maschinen wie die GAM 380AT Automatische PCB-Unterseiten-Depaneling-Maschine bieten vielseitige Möglichkeiten und sind daher für eine große Bandbreite an Leiterplattentypen und Fertigungsanforderungen geeignet.

Benutzerfreundliches Interface

Eine intuitive Benutzeroberfläche vereinfacht die Einrichtung und Bedienung der Laserschneidmaschine. Dies reduziert die Lernkurve für Bediener und minimiert das Fehlerrisiko während des Nutzentrennungsprozesses.

Anwendungen des Laserschneidens in der Leiterplattenherstellung

Die Laserschneidtechnologie findet in der Leiterplattenherstellung vielfältige Anwendung und verbessert verschiedene Aspekte des Produktionsprozesses.

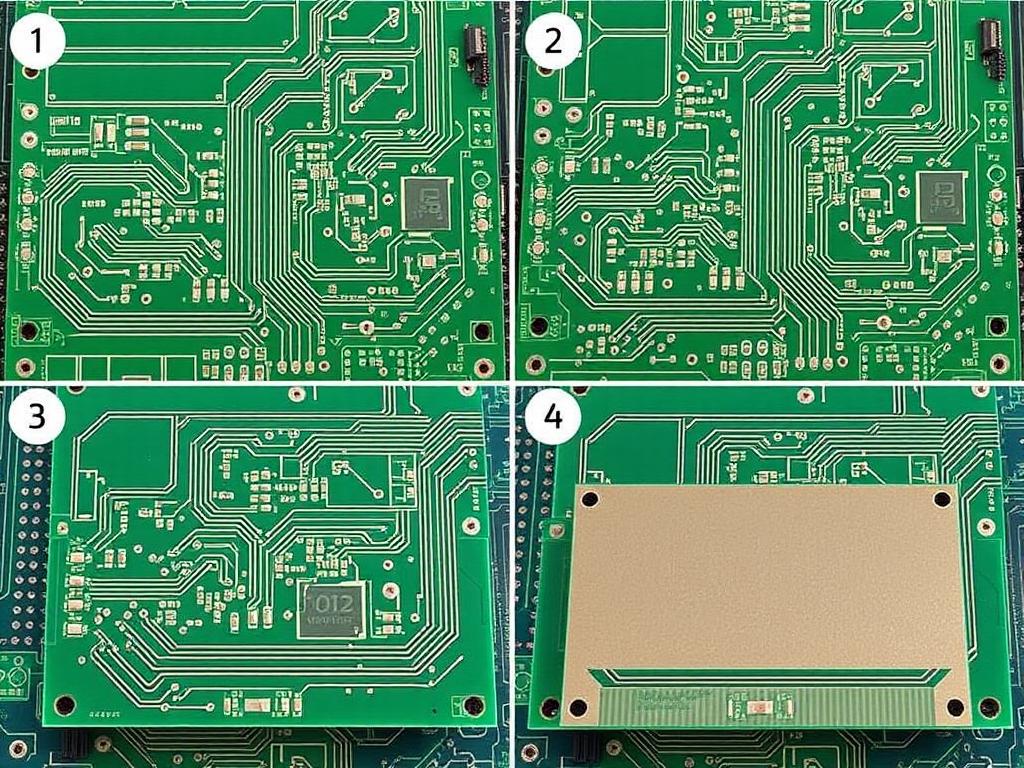

PCB-Laser-Nutzentrennen

Das Laser-Depaneling wird hauptsächlich verwendet, um einzelne Leiterplatten aus einer größeren Platte herauszutrennen. Diese Methode ist besonders effektiv bei hochdichten und komplexen Leiterplatten, bei denen Präzision von größter Bedeutung ist.

Lasergravur zur Bauteilkennzeichnung

Über das Depaneling hinaus Lasergravur können zur Kennzeichnung von Bauteilen auf der Leiterplatte verwendet werden. Dies gewährleistet die Rückverfolgbarkeit und erleichtert die Identifizierung bei der Montage und Prüfung.

Prototypenentwicklung

Laserschneiden ist in der Prototypphase der PCB-Entwicklung von unschätzbarem Wert. Die Fähigkeit, Prototypen schnell und präzise herzustellen, beschleunigt den Design- und Testprozess und ermöglicht eine schnellere Markteinführung neuer Produkte.

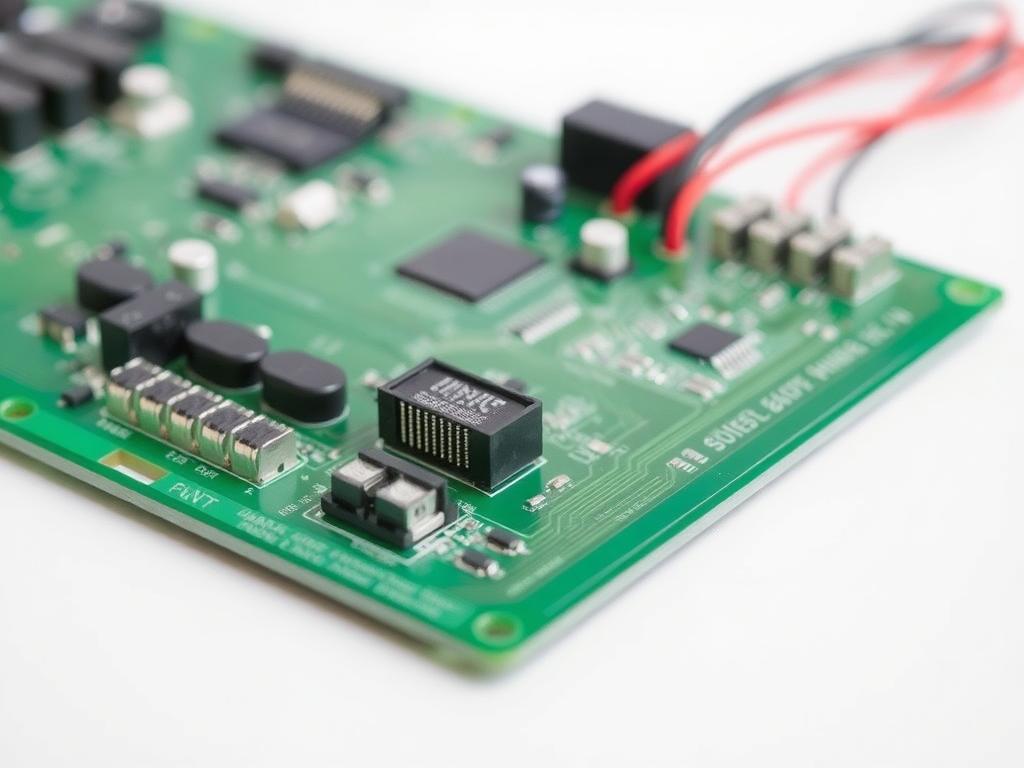

Integration der gesamten SMT-Linienausrüstung

Integration von Laser-Nutzentrennern mit SMT-Komplettanlagen rationalisiert den gesamten Fertigungsablauf. Diese Integration gewährleistet nahtlose Übergänge zwischen Depaneling und nachfolgenden Montageprozessen und verbessert so die Gesamteffizienz der Produktion.

Wie Laser-Nutzentrennen die Effizienz der Leiterplattenproduktion steigert

Die Implementierung des Laser-Depaneling in Ihren PCB-Herstellungsprozess kann zu erheblichen Verbesserungen der Effizienz und der Ausgabequalität führen.

Erhöhter Durchsatz

Laser-Nutzentrennungsmaschinen arbeiten mit hoher Geschwindigkeit und ermöglichen es Herstellern, große Mengen an Leiterplatten in kürzerer Zeit zu verarbeiten. Dieser erhöhte Durchsatz ist für die Erfüllung der Anforderungen der Großserienproduktion von entscheidender Bedeutung.

Weniger Abfall und Nacharbeit

Die Präzision des Laserschneidens minimiert den Materialabfall und reduziert den Bedarf an Nacharbeit. Saubere Schnitte stellen sicher, dass Leiterplatten beim ersten Durchgang strenge Qualitätsstandards erfüllen, was Zeit und Ressourcen spart.

Automatisierung und Zuverlässigkeit

Laser-Nutzentrennungssysteme sind hochgradig automatisierbar, wodurch die Abhängigkeit von manueller Arbeit reduziert und das Risiko menschlicher Fehler minimiert wird. Automatisierte Prozesse gewährleisten gleichbleibende Qualität und Zuverlässigkeit, die für die Aufrechterhaltung hoher Produktionsstandards unerlässlich sind.

Fallstudie: Führende Unternehmen nutzen Laser-Nutzentrennung

Viele Fortune 500-Unternehmen haben die Laser-Depaneling-Technologie eingeführt, um ihre PCB-Herstellungsprozesse zu verbessern. Marken wie TP-LINK, Canon, BYD, Flex, TCL, Xiaomi, Lenovo, OPPO, HONOR, Und Foxconn haben Laser-Nutzentrennmaschinen in ihre Produktionslinien integriert und profitieren von der höheren Präzision und Effizienz.

TP-LINKs Erfolg mit Laser-Nutzentrennung

TP-LINK implementiert die GAM 380AT Automatische PCB-Unterseiten-Depaneling-Maschine um ihre PCB-Produktion zu rationalisieren. Die Präzision und Geschwindigkeit der Maschine reduzierte die Produktionszeit erheblich und verbesserte die Gesamtqualität ihrer Leiterplatten.

Fortschrittliche Fertigungslösungen von Foxconn

Als führender Elektronikhersteller Foxconn setzt auf hochpräzise Nutzentrennsysteme wie die GAM330D Automatischer PCBA-Nutzentrenner um ihren Wettbewerbsvorteil zu erhalten. Die Fähigkeit der Maschine, komplexe PCB-Designs problemlos zu verarbeiten, war entscheidend für die Erfüllung ihrer hohen Produktionsstandards.

Auswahl der richtigen Nutzentrennmaschine für Ihre Anforderungen

Auswahl der geeigneten Nutzentrenner hängt von verschiedenen Faktoren ab, einschließlich Produktionsvolumen, PCB-Komplexität und Materialtypen.

Bewerten Sie Ihre Produktionsanforderungen

Bevor Sie sich für eine Depaneling-Maschine entscheiden, müssen Sie unbedingt Ihren Produktionsbedarf ermitteln. Berücksichtigen Sie das Volumen der von Ihnen produzierten Leiterplatten, die Komplexität ihrer Designs und die verwendeten Materialien. Maschinen wie die GAM 360AT Inline-Leiterplatten-Trennmaschine sind ideal für die Großserienproduktion mit komplexen PCB-Layouts.

Auswerten von Maschinenfunktionen

Suchen Sie nach Maschinen, die die für Ihren Fertigungsprozess wichtigsten Funktionen bieten. Zu den wichtigsten zu berücksichtigenden Funktionen gehören:

- Lasertyp: Für hochpräzise Anwendungen sind UV-Laser vorzuziehen.

- Schnittgeschwindigkeit: Stellen Sie sicher, dass die Maschine Ihren Anforderungen an die Produktionsgeschwindigkeit gerecht wird.

- Automatisierungsfunktionen: Automatisierte Systeme reduzieren manuelle Eingriffe und erhöhen die Zuverlässigkeit.

- Materialverträglichkeit: Die Maschine sollte die von Ihnen verwendeten PCB-Materialien unterstützen, z. B. FR4, Polyimid und andere.

Überlegungen zu Budget und ROI

Obwohl Laser-Nutzentrennmaschinen eine erhebliche Investition darstellen, wird der Return on Investment (ROI) häufig durch höhere Effizienz, weniger Abfall und qualitativ hochwertigere Ergebnisse erzielt. Bewerten Sie bei Ihrer Entscheidung die langfristigen Vorteile und Kosteneinsparungen.

Integration des Laser-Depanelings in Ihre SMT-Gesamtlinienausrüstung

Nahtlose Integration von Laser-Nutzentrennern in Ihre bestehende SMT-Komplettanlagen kann Ihren gesamten Fertigungsablauf verbessern.

Rationalisierung der Produktionsprozesse

Durch die Integration wird sichergestellt, dass die Leiterplatten ohne Verzögerungen getrennt und sofort an die Fertigungslinie übertragen werden. Dieser nahtlose Übergang reduziert Engpässe und sorgt für einen gleichmäßigen Produktionsfluss.

Verbesserte Automatisierung

Die automatische Integration von Depaneling- und SMT-Geräten minimiert die manuelle Handhabung, reduziert das Fehlerrisiko und erhöht den Durchsatz. Maschinen wie die GAM 630V Automatische Sortier- und Palettiermaschine kann im Tandem mit Nutzentrennsystemen eingesetzt werden, um den gesamten Produktionsprozess zu optimieren.

Verbesserung der Qualitätskontrolle

Integrierte Systeme ermöglichen Echtzeitüberwachung und Qualitätskontrolle während des gesamten Herstellungsprozesses. Industrielle Bildverarbeitung Mithilfe der Technologie können Leiterplatten in verschiedenen Phasen geprüft werden, um eine gleichbleibende Qualität sicherzustellen und Mängel zu reduzieren.

Zukünftige Trends in der Laser-Nutzentrenntechnologie

Der Bereich des Laser-Nutzentrennens entwickelt sich ständig weiter, angetrieben von der Forderung nach höherer Präzision und größerer Effizienz bei der Leiterplattenherstellung.

Fortschritte in der Lasertechnologie

Neue Lasertechnologien wie Faserlaserbieten verbesserte Leistung und Energieeffizienz. Diese Fortschritte ermöglichen noch feinere Schnitte und schnellere Verarbeitungsgeschwindigkeiten und verbessern so die Leistungsfähigkeit von Depaneling-Maschinen weiter.

Verbesserte Automatisierung und KI-Integration

Die Integration künstlicher Intelligenz (KI) in Laser-Depaneling-Systeme wird die Leiterplattenherstellung revolutionieren. KI-gesteuerte Systeme können Schneidpfade optimieren, Wartungsbedarf vorhersagen und die Gesamtleistung der Maschine verbessern.

Erweiterte Anwendungen

Da Leiterplattendesigns immer komplexer und vielfältiger werden, erweitern sich die Einsatzmöglichkeiten des Laser-Depanelings ständig. Zukünftige Entwicklungen werden sich auf die Verarbeitung einer noch größeren Bandbreite an Materialien und Leiterplattentypen konzentrieren, um den sich entwickelnden Anforderungen der Elektronikindustrie gerecht zu werden.

Häufig gestellte Fragen

Was ist Laser-Depaneling bei der Leiterplattenherstellung?

Beim Laser-Depaneling werden einzelne Leiterplatten mithilfe von Lasertechnologie präzise aus einer größeren Platte geschnitten und getrennt. Diese Methode gewährleistet hohe Präzision und minimiert die mechanische Belastung der Leiterplatten.

Wie schneidet das Nutzentrennen mit UV-Laser im Vergleich zum herkömmlichen mechanischen Schneiden ab?

Das UV-Laser-Depaneling bietet im Vergleich zu herkömmlichen mechanischen Schneideverfahren höhere Präzision, geringere thermische Belastung und höhere Geschwindigkeit. Es sorgt für sauberere Schnitte und weniger Schäden an empfindlichen Leiterplattenkomponenten.

Welche Arten von Leiterplatten können mit Laser-Nutzentrennern bearbeitet werden?

Laser-Depaneling-Maschinen können eine Vielzahl von Leiterplattentypen verarbeiten, darunter starre, flexible und starr-flexible Leiterplatten. Sie sind mit Materialien wie FR4, Polyimid und PTFE kompatibel.

Sind Laser-Nutzentrennmaschinen für die Großserienproduktion geeignet?

Ja, Laser-Nutzentrennmaschinen eignen sich ideal für die Produktion großer Stückzahlen, da sie durch ihre Hochgeschwindigkeitsfähigkeiten und Automatisierungsfunktionen die Gesamteffizienz der Produktion steigern.

Wie wähle ich die richtige Laser-Nutzentrennmaschine für meine Fertigungsanforderungen aus?

Berücksichtigen Sie Faktoren wie Produktionsvolumen, PCB-Komplexität, Materialarten und Budget. Bewerten Sie Maschinenfunktionen wie Lasertyp, Schnittgeschwindigkeit und Automatisierungsfunktionen, um sicherzustellen, dass sie Ihren Fertigungsanforderungen entsprechen.

Welche Wartung ist bei Laser-Nutzentrennmaschinen erforderlich?

Zur regelmäßigen Wartung gehört das Reinigen der Laseroptik, das Überprüfen der Ausrichtung, das Überprüfen mechanischer Komponenten und das Aufspielen von Software-Updates. Die Einhaltung der Wartungsrichtlinien des Herstellers gewährleistet optimale Leistung und Langlebigkeit der Maschine.

Die wichtigsten Erkenntnisse

- Präzision und Effizienz: Das Laser-Depaneling bietet unübertroffene Präzision und Geschwindigkeit bei der Leiterplattenherstellung, reduziert den Abfall und verbessert die Qualität.

- Vorteile des UV-Lasers: UV-Laser ermöglichen feinere Schnitte mit minimaler thermischer Belastung und sind daher ideal für komplexe PCB-Designs.

- Vielseitige Einsatzmöglichkeiten: Vom Nutzentrennen über die Lasergravur bis hin zur Prototypenentwicklung erfüllt die Laserschneidtechnologie bei der Leiterplattenproduktion zahlreiche Funktionen.

- Vorteile der Integration: Die nahtlose Integration von Laser-Nutzentrennungsmaschinen in SMT-Geräte optimiert den Fertigungsablauf und steigert die Produktivität.

- Führende Technologie: Als weltweit führender Hersteller von PCB-Depaneling-Maschinen vertrauen Fortune 500-Unternehmen wie TP-LINK, Canon, BYD, Flex, TCL, Xiaomi, Lenovo, OPPO, HONOR und Foxconn auf unsere Lösungen.

- Zukunftssicherheit: Fortschritte in der Lasertechnologie und der KI-Integration erweitern immer wieder die Grenzen dessen, was mit dem Laser-Depaneling bei der Leiterplattenherstellung erreicht werden kann.

Verbessern Sie Ihren PCB-Herstellungsprozess mit unserer hochmodernen Laser-Nutzentrennmaschinen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihre Produktionseffizienz und -qualität steigern können.

Relevante interne Links

- PCB-Fräsmaschine

- GAM 380AT Automatische PCB-Unterseiten-Depaneling-Maschine

- V-Nut-Nuttrennung

- PCB/FPC-Stanzmaschine

- SMT-Inline-Nutzentrennungsmaschinenlösung

- PCB-Laser-Nutzentrennen

Quellen

- Offizielle SearxNG-Dokumentation

- LPKF Laserschneidmaschinen

- TP-LINK Unternehmensübersicht

- Canon Global

- Foxconn Technologie-Gruppe