![]()

Internationale PCB-Nutzentrennungstechnologie

Präzises PCB-Depaneling: Wählen Sie die richtige Methode für Ihre Anforderungen

Seit über 20 Jahren beschäftige ich mich intensiv mit der faszinierenden Welt der Leiterplattenherstellung. Das Depaneling, also das Trennen einzelner Leiterplatten von einem größeren Nutzen, ist ein kritischer Schritt, der oft übersehen wird, obwohl er die Qualität und Zuverlässigkeit des Endprodukts erheblich beeinflusst. Dieser Artikel befasst sich eingehend mit den verschiedenen Depaneling-Methoden und konzentriert sich dabei auf die Laser-Depaneling-Technologie und ihre Leistung im Vergleich zu anderen Techniken. Ob Sie eine große Elektronikfabrik, ein Elektroniktechnologieunternehmen oder ein einzelner Leiterplattenhersteller sind – das Verständnis dieser Optionen ist für optimale Ergebnisse unerlässlich. Es lohnt sich zu lesen, denn wir zeigen Ihnen, wie Sie eine optimale, stressfreie Trennung Ihrer Hochleistungs-Leiterplattendesigns gewährleisten.

Was ist PCB-Depaneling und warum ist es wichtig?

PCB-Depaneling ist im Kern der Prozess der Trennung einzelner Leiterplatten von einem größeren Panel nach dem Leiterplattenbestückung Prozess. Stellen Sie sich ein Blech Kekse vor, und Sie müssen sie auseinanderbrechen, ohne sie zu beschädigen. Genau darum geht es beim Depaneling. Warum ist das so wichtig? Weil die gewählte Methode direkt die Menge an mechanische Beanspruchung angewendet auf Ihre Leiterplatten während der Trennung. Zu viel Spannung kann empfindliche elektronische Komponenten beschädigen, zu Mikrorissen führen und letztendlich zu Ausfällen im Feld führen. Jahrelang habe ich selbst erlebt, wie unsachgemäß getrennte Leiterplatten kann die gesamten Prozess von elektronische Baugruppe. Deshalb ist eine gut gewählte Nutzentrennungsprozess ist entscheidend für den Erfolg Ihres Produkts.

Ziel ist eine saubere, präzise Trennung bei minimaler Belastung der Leiterplattenmaterial selbst. Dies wird durch den heutigen Trend zu kleineren, dichter gepackten Platinen mit Oberflächenmontage noch wichtiger SMT Technologie. Ob es sich um eine einfache einschichtige gedruckte Schaltung oder eine komplexe mehrschichtige HDI (High Density Interconnect) Die Depaneling-Methode hat einen großen Einfluss auf die Endqualität. Daher ist das Verständnis der Methoden des PCB-Depanelings von größter Bedeutung, um eine hohe Qualität und Zuverlässigkeit der Produkte zu gewährleisten.

Welche verschiedenen Depaneling-Methoden gibt es?

Im Laufe der Jahre habe ich mit zahlreichen Trennverfahren, jede mit ihren eigenen Vor- und Nachteilen. Sehen wir uns einige der gängigsten Techniken an:

- Handbrechen: Dies ist die einfachste Methode, bei der die Bretter manuell entlang vorgeritzter Linien (oft als V-Wertung). Obwohl es für die Produktion sehr kleiner Stückzahlen kostengünstig ist, ist es anfällig für ungleichmäßige Brüche und hohe mechanische Beanspruchung, was möglicherweise zu Komponentenschäden führen kann. Dies ist definitiv nicht die bevorzugte Methode.

- V-Nut-Nuttrennung: Mit einer Klinge oder mehreren Klingen durch vorgeritzte V-Nuten Ist eine Verbesserung gegenüber dem manuellen Bremsen. Es ist zwar kontrollierter, belastet das Board aber dennoch. Es wird bei geringer bis mittlerer Lautstärke eingesetzt.

- Stanzen-Nutzentrennen: Zum Trennen der Platten wird ein Stanzwerkzeug verwendet, das sich ideal für einfachere Formen eignet. Der Aufprall kann jedoch zu einer Verbiegung der Platte führen, was wiederum zu Spannungen führt.

- Router-Depaneling: Bei dieser Methode wird eine Fräsmaschine (Mühle) oder Router um die Bretter herum zu schneiden. Dies ermöglicht komplexe Formen und ist weniger anstrengend als mechanische Methoden.

- Laser-Nutzentrennen: Diese moderne Technik verwendet eine Laserstrahl zum Durchtrennen der Platte. Es bietet ein Höchstmaß an Präzision, erzeugt am wenigsten Stress und ist unglaublich vielseitig.

Das Wichtigste ist, dass die besten Depaneling-Verfahren für Sie hängt stark von Ihren spezifischen Anforderungen ab, unter Berücksichtigung der Leiterplattendesign, Die Verwendetes Material, Plattendicke und das Volumen von Leiterplattenfertigung.

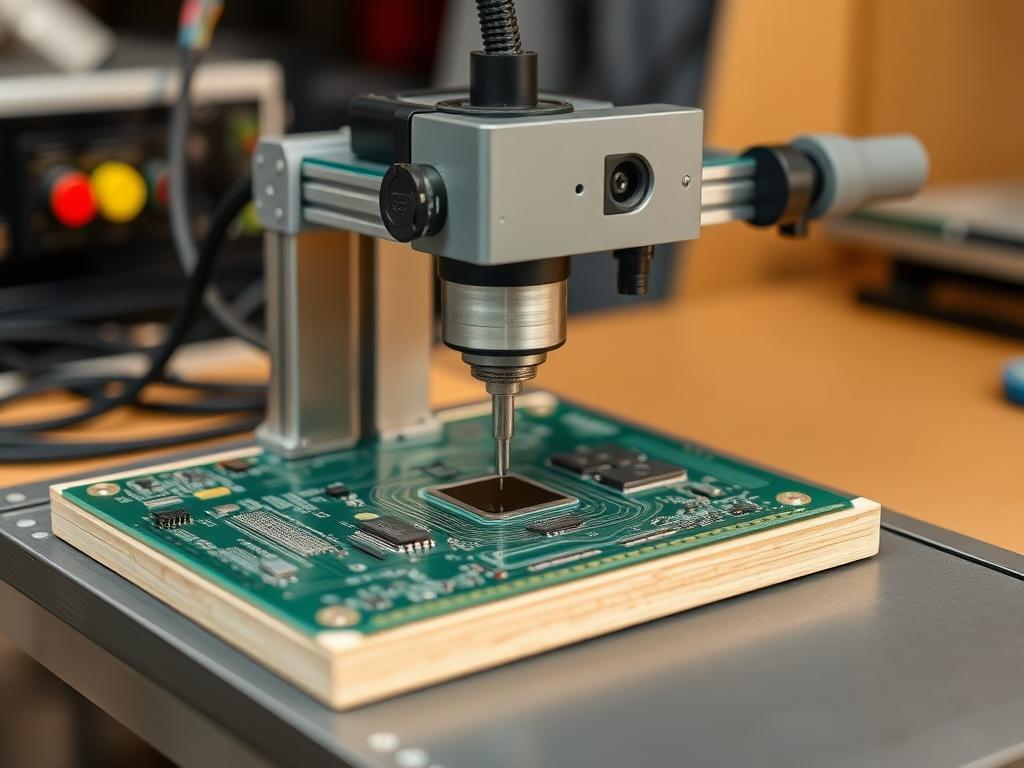

Was ist Laser-Nutzentrennen und wie funktioniert es?

Als Veteran in dieser Branche habe ich aus erster Hand miterlebt, wie Laser-Nutzentrennen hat den Trennprozess revolutioniert. Es handelt sich um einen berührungslosen Prozess, d.h. die Laser berührt nicht wirklich die WerkstückEs verwendet eine fokussierte Laserstrahl zur Ablation oder Verdampfung der Leiterplattenmaterial entlang eines vorgegebenen Weges. Die von der Laser ist minimal und stark lokalisiert, was bedeutet, dass der Rest der Leiterplatte wird durch die Hitze nicht beeinträchtigt.

Die Präzision ist hier der entscheidende Faktor. Denn die Laserstrahl ist so fein, dass wir unglaublich komplizierte Schnitte mit außergewöhnlicher Genauigkeit erzielen können. Darüber hinaus verleiht diese Methode sehr wenig mechanische Beanspruchung zur Leiterplatten, wodurch es ideal für empfindliche elektronische Bauteile ist. Ob dünne flexible Schaltung oder eine starre Mehrschichtplatte, Laser-Nutzentrennen liefert konsistente und qualitativ hochwertige Ergebnisse. Die Laserverfahren wird durch Software gesteuert, was im Vergleich zu mechanischen Methoden, bei denen es zu Werkzeugverschleiß kommt, konsistente Ergebnisse liefert.

Warum sollten Sie sich für das Laser-Nutzentrennen Ihrer Leiterplatten entscheiden?

Im Laufe meiner Karriere habe ich viele Unternehmen gesehen, die mit traditionellen Depaneling-Methoden zu kämpfen hatten, was zu viel Nacharbeit und Zeitverlust führen kann. Deshalb ist es wichtig, wenn es um die Trennung von Leiterplatten, Laser-Nutzentrennen ist oft die bevorzugte Methode. Hier sind die wichtigsten Gründe dafür:

- Minimale mechanische Belastung: Im Gegensatz zu mechanischen Methoden, die Kraft auf die Leiterplattenmaterial, Die Laserschneiden Der Prozess ist im Wesentlichen stressfrei. Dies ist von entscheidender Bedeutung für hochdichte Leiterplatten mit empfindlichen Komponenten. Für empfindliche elektronische Komponenten, Laser-Nutzentrennen ist die beste Lösung, da es die Oberflächenmontage oder bedrahteten Geräte nicht beschädigt.

- Hohe Präzision: Der fokussierte Laserstrahl ermöglicht sehr feine Schnitte und komplexe Formen mit hoher Genauigkeit. Dadurch eignet es sich auch für die anspruchsvollsten Leiterplattendesigns.

- Vielseitigkeit: Laser können eine Vielzahl von Materialien schneiden, darunter FR4, flexible Schaltungen und sogar Metallkerne LeiterplattenEs kann verschiedene Plattendicke von 0,4 bis 3,2 mm oder sogar mehr bei Sonderanfertigungen.

- Sauberkeit: Der Laserschneiden Der Prozess erzeugt nur minimalen Staub, was für die Aufrechterhaltung einer sauberen Produktionsumgebung wichtig ist.

- Flexibilität: Der Schneidpfad kann einfach per Software geändert werden, was schnelle Änderungen und die Handhabung verschiedener Leiterplattendesign Varianten.

Kurz gesagt, wenn Sie Wert legen Präzision, niedrig mechanische Beanspruchungund Flexibilität, Laser-Nutzentrennen ist ein Wendepunkt. Es ist sehr wichtig, dass die Ausrüstung muss Arbeiten Sie zuverlässig mit anspruchsvollen Anforderungen für ein konsistentes Ergebnis.

Was sind die Vorteile der Verwendung Lasertechnologie beim Nutzentrennen?

Wenn wir uns mit den technischen Aspekten der Lasertechnologie beim Nutzentrennen befassen, können wir die wichtigsten Vorteile entdecken, die sie auszeichnen. Ein großer Vorteil von Laser-Nutzentrennen liegt in der Art der Laser verwendet. Typischerweise UV-Laser Systeme werden beim PCB-Depaneling eingesetzt. UV-Laser Licht wird leicht von einer großen Anzahl von Substrat Materialien, was zu sauberen Schnitten bei minimaler thermischer Belastung führt.

Darüber hinaus Laserverfahren bietet eine überlegene Kantenqualität im Vergleich zu mechanischen Verfahren, bei denen die Schnittkante rau sein kann. Dies reduziert das Risiko von Verbindungsproblemen im nächsten Montageschritt. Es ist ideal für alle, die höchste Verarbeitungsstandards, insbesondere für Hochleistungs Anwendungen. Außerdem Laser-Nutzentrennen Systeme können leicht in automatisierte Produktionslinien integriert werden, was die Durchsatz.

Das Hoch Präzision reduziert auch die Notwendigkeit einer VorrichtungDie Platine kann als Teil des gesamten Panels oder als einzelne Leiterplatte innerhalb eines Standalone Das System ist sehr präzise in der um zu schneiden das Individuum Einzelleiterplatten was die gesamten Prozess flexibel.

Wann ist Router Nutzentrennen – die richtige Wahl?

Während Laser-Nutzentrennen hat viele Vorteile, Router Das Nutzentrennen hat nach wie vor seinen Platz im Fertigungsprozess. Meiner Erfahrung nach sind Oberfräsen eine gute Wahl, wenn Sie eine große Bandbreite an Plattendicken mit unterschiedlichen Formen und Größen verarbeiten müssen. Sie ermöglichen außerdem eine größere Toleranz im Fräsweg, ohne das Endergebnis zu beeinträchtigen.

Hier sind einige Situationen, in denen Router Nutzentrennen ist eine gute Möglichkeit:

- Größere Plattenstärken: Bei sehr dicken Brettern können Router sie gut verarbeiten, insbesondere wenn die Verwendetes Material ist sehr hart oder spröde.

- Komplexe Formen: Während Laser komplexe Formen schneiden können, sind Fräser kostengünstiger, wenn Sie Formen haben, die tiefe Kanäle oder abgerundete Ecken erfordern.

- Kosteneffizienz: Für die Produktion großer Stückzahlen Router Nutzentrennen kann mehr kosteneffizient wenn die hohen Einrichtungskosten für Laser-Nutzentrennen ist schwer zu rechtfertigen.

- Größere Boards: Es ist üblich, Router zu sehen, wenn es um Leiterplatten die groß sind oder sich für andere Trennmethoden nicht eignen.

Erinnern, Router Beim Depaneling wird ein mechanisches Werkzeug verwendet, daher entsteht immer ein gewisses Maß an Stress und Staub während des Routenplanung Verfahren.

Was ist mit V-Nut Und Stempel Depaneling-Methoden?

Aus meiner 20-jährigen Erfahrung, V-Nut Und Stempel Depaneling-Methoden gelten als traditionellere Methoden zur Trennung Leiterplatten. Lassen Sie uns überprüfen, wann sie noch in Betracht gezogen werden könnten:

V-Nut-Nuttrennung: Bei dieser Methode wird auf beiden Seiten einer Platte ein V-förmiger Schnitt gemacht und die Platte anschließend entlang dieses Schnitts gebrochen. Diese Methode eignet sich für Platten, die für diese spezielle Trennung ausgelegt sind. Hier ist ein typischer Fall, in dem ich sie in Betracht ziehen würde:

- Kostengünstige Option: V-Nut ist eine einfache und kostengünstig Option für einfachere Designs und Massenproduktion, bei denen keine extrem hohe Präzision erforderlich ist.

- Einfache Designs: Diese Methode funktioniert am besten mit geraden Linien und einheitlichen Formen.

- Schneller Durchsatz: Diese Methode hat eine hohe Durchsatz da die Maschine schnell ist und keine große Rüstzeit erfordert.

Stanzen-Nutzentrennen: Bei dieser Methode werden einzelne Teile mithilfe eines Stempels und einer Matrize voneinander getrennt. Leiterplatten von einem Panel. Hier ist eine Situation, in der ich es in Betracht ziehen würde:

- Spezifische Formen: Es eignet sich gut zum Trennen vordefinierter Formen mit einem hohen Maß an Konsistenz.

- Hohe Lautstärke: Diese Methode eignet sich hervorragend zum schnellen Trennen großer Mengen einfacher Brettformen.

Beide Methoden verursachen jedoch erhebliche mechanische Beanspruchungund die Wahl von Schneidemethoden kann zu Problemen mit empfindlichen Komponenten führen.

Wie kann Automatisierung Verbessern Sie Ihre Depaneling-Prozess?

Im Laufe meiner Karriere habe ich gesehen, dass die Integration Automatisierung in die Nutzentrennungsprozess kann die Effizienz deutlich steigern, Fehler reduzieren und Kosten senken. Automatisierung ermöglicht konsistente und wiederholbare Ergebnisse und verbessert die Gesamtqualität LeiterplattenfertigungDie Vorteile der Verwendung Automatisierungslösungen sind zahlreich:

- Erhöhter Durchsatz: Automatisierte Maschinen können verarbeiten Leiterplatten viel schneller als manuelle Methoden, deutliche Steigerung Durchsatz.

- Reduzierte Arbeitskosten: Durch die Automatisierung der Nutzentrennungsprozess, reduzieren Sie den Bedarf an manueller Arbeit, was zu erheblichen Kosteneinsparungen führt.

- Verbesserte Qualität: Automatisierte Systeme bieten höhere Präzision und reduzieren das Risiko menschlicher Fehler, was zu einer höheren Qualität führt Leiterplatten.

- Konsistente Ergebnisse: Automatisierung gewährleistet konsistente und wiederholbare Ergebnisse, was für die Aufrechterhaltung hoher Qualitätsstandards unerlässlich ist.

- Weniger Abfall: Durch die Minimierung von Fehlern Automatisierung reduziert die Menge an Ausschuss und Nacharbeit und führt so zu weniger Abfall.

- Inline-Integration: Automatisiert Nutzentrennsysteme lässt sich leicht integrieren im Einklang mit anderen SMT-Geräten, um einen nahtlosen Fertigungsprozess zu gewährleisten. Egal, ob Sie Laser oder Router Nutzentrenntechnik, die Hinzufügung von Automatisierung kann die Produktivität steigern und Kosten senken. Meiner Erfahrung nach ist die Kombination Automatisierung mit Laser-Nutzentrennen ist die effizienteste Art zu trennen Leiterplatten insbesondere in hohes Volumen Produktion.

So wählen Sie das Beste aus Nutzentrenner Für Ihre Bedürfnisse?

Die Wahl des richtigen Nutzentrenner ist entscheidend für hochwertige Ergebnisse und optimale Effizienz. Es gibt keine Universallösung. Die ideale Maschine muss auf Ihre spezifischen Anforderungen und Geschäftsbedürfnisse abgestimmt sein.

So sollten Sie diese wichtige Entscheidung angehen:

- Verstehen Sie Ihre Anforderungen: Beginnen Sie mit der Evaluierung Ihrer spezifischen Bedürfnisse. Welche Art von Leiterplatten arbeiten Sie mit? Wie hoch sind Ihre Produktionsmengen? Handelt es sich um einfache Formen oder komplexe Designs? Berücksichtigen Sie die Plattendicke, die Art der Leiterplattenmaterialund das Vorhandensein empfindlicher Komponenten.

- Berücksichtigen Sie Ihr Budget: Bestimmen Sie das Gesamtbudget, das Sie für den Kauf der Ausrüstung zur Verfügung haben. Berücksichtigen Sie unbedingt die Kosten für Einrichtung, Wartung und Schulung. Es ist wichtig, dass die Methode kosteneffizient.

- Bewerten Sie Ihr Material: Prüfen Sie Ihr Material und wählen Sie das passende Verfahren für Ihr Verwendetes Material.

- Bewerten Sie die verschiedenen Depaneling-Technologien: Vergleichen Sie die verschiedenen Trennverfahren und wählen Sie die Technologie, die Ihren Anforderungen am besten entspricht. Laser-Nutzentrennen eignet sich hervorragend für hohe Präzision und wenig Stress, während Router Das Depaneling ist eine gute Option für dickere Platten und komplexere Formen.

- Berücksichtigen Sie den Automatisierungsgrad: Entscheiden Sie, ob Sie eine Standalone Maschine oder ein automatisierter im Einklang System. Automatisierung eignet sich hervorragend für die Produktion großer Stückzahlen.

- Suchen Sie nach einem seriösen Lieferanten: Wählen Sie einen Lieferanten mit einem guten Ruf und einer langen Tradition in der Bereitstellung hochwertiger Ausrüstung. pcbdepaneling.com, unsere Produkte werden von TP-LINK, Canon, BYD, Flex, TCL, Xiaomi, Lenovo, OPPO, HONOR, Foxconn und anderen Fortune 500-Kunden geliebt!

- Prüfen Sie auf Support und Service: Stellen Sie sicher, dass der Lieferant technischen Support, Schulungen und Ersatzteilversorgung anbietet, um ein reibungsloses Erlebnis zu gewährleisten.

- Achten Sie auf Flexibilität: Prüfen Sie, ob sich das System problemlos an unterschiedliche Platinengrößen und -designs anpassen lässt.

- Durchsatz berechnen: Berücksichtigen Sie die Durchsatz Sie benötigen, von der Maschine.

Die Wahl des richtigen Nutzentrenner erfordert eine sorgfältige Analyse Ihrer spezifischen Bedürfnisse und einen gründlichen Vergleich der verfügbaren Technologien. Ziel ist es, sorgen für optimale Leistung und eine geringer Stress auf dem Brett, was zu besserer Qualität und gesteigerter Ausbeute führt.

Wie kann ich Kontaktieren Sie uns Möchten Sie mehr über unsere Lösungen erfahren?

Bereit, Ihre PCB-Depaneling-Prozess auf die nächste Ebene? Wir sind hier, um Ihnen zu helfen. Mit über 20 Jahren Erfahrung in der Branche kann ich Ihnen sagen, dass wir entwickelt haben Nutzentrennsysteme die von einigen der größten und angesehensten Elektronikhersteller der Welt geschätzt werden. Wir bieten eine Reihe von Nutzentrenner einschließlich Laser, Router, V-Nut, Und Stempel Optionen sowie automatisierte im Einklang Lösungen. Wir können sorgen für schnelle und effiziente Lösungen für alle Ihre Produktionsanforderungen. Wir unterstützen Sie gerne bei der Auswahl der optimalen Lösung für Ihre Anforderungen.

Wenn Sie Ihr aktuelles Setup aktualisieren oder neue Optionen auf dem Markt erkunden möchten, laden wir Sie ein, kontaktiere uns heute. Unser Expertenteam steht Ihnen gerne für alle Ihre Fragen zur Verfügung. Um uns zu erreichen, besuchen Sie einfach unsere Website unter https://pcbdepaneling.com/ und füllen Sie das kontaktiere uns Formular oder nutzen Sie die Informationen auf der Website, um uns per E-Mail oder Telefon zu erreichen. Wir sind hier, um Ihnen die Aktuelle Informationen, Anleitung und Technologie Sie müssen Ihre Fertigungsziele erreichen.

Lassen Sie sich nicht von veralteten oder unzuverlässigen Trennverfahren Sie zurückhalten. Wir helfen Ihnen, Ihren Produktionsprozess zu optimieren, Abfall zu reduzieren, die Produktqualität zu verbessern und Ihr Geschäft voranzutreiben.

FAQs

Welches ist die stressfreieste Depaneling-Methode für empfindliche elektronische Bauteile?

Laser-Nutzentrennen gilt allgemein als die stressfreieste Methode, da dabei ein fokussierter Laserstrahl zum Schneiden der Platine ohne jeglichen mechanischen Kontakt verwendet wird, was ideal für die Handhabung empfindlicher Komponenten ist.

Ist das Laser-Nutzentrennen immer die beste Option oder gibt es Situationen, in denen andere Methoden besser geeignet sind?

Während Laser-Nutzentrennen bietet viele Vorteile, andere Methoden können je nach Anwendung besser geeignet sein. Zum Beispiel Router Das Depaneling ist möglicherweise besser für sehr dicke Leiterplatten oder komplexe Formen geeignet, während V-Nut ist eine kostengünstige Option für einfache Designs in der Massenproduktion.

Können Nutzentrenner in eine automatisierte Produktionslinie integriert werden?

Ja, viele Nutzentrenner kann in automatisierte Produktionslinien integriert werden, entweder inline oder offlineAutomatisierung verbessert die Effizienz, senkt die Kosten und minimiert menschliche Fehler, wodurch die Gesamtqualität der Ergebnisse verbessert wird. Wir bieten Automatisierungslösungen.

Welche Wartung ist bei Nutzentrennern erforderlich?

Die Wartungsanforderungen variieren je nach Maschinentyp. Im Allgemeinen werden mechanische Methoden wie Router Bei Lasermaschinen müssen die Klingen regelmäßig gewechselt und die Optiken regelmäßig gereinigt und ausgerichtet werden. Regelmäßige Wartung sorgt für gleichbleibende Leistung und verlängert die Lebensdauer der Maschine.

Wie wähle ich die richtige Nutzentrennmaschine für meine spezifischen Anforderungen aus?

Analysieren Sie zunächst die Art der Leiterplatten Sie arbeiten mit, der Komplexität ihrer Formen, Ihrem Produktionsvolumen und Ihrem Budget. Sie sollten auch das verwendete Material, den Automatisierungsgrad und die Anforderungen zur Gewährleistung optimaler Qualität berücksichtigen. Unser Team bei pcbdepaneling.com kann Ihnen bei der Auswahl der richtigen Methode helfen.

Zusammenfassung

- Nutzentrennen ist ein kritischer Schritt bei der Leiterplattenherstellung, der die Qualität des Endprodukts erheblich beeinflusst.

- Laser-Nutzentrennen bietet das höchste Niveau an Präzision und die geringste Menge an mechanische Beanspruchung, wodurch es ideal für empfindliche elektronische Bauteile ist.

- Router Das Nutzentrennen ist eine großartige Option für dickere Platten und komplexe Formen sowie bei begrenztem Budget.

- V-Nut Und Stempel Methoden sind für einfachere Designs in der Massenproduktion kostengünstig, wirken sich aber bekanntermaßen negativ auf die Leiterplattenmaterial.

- Automatisierung kann die Effizienz und Qualität Ihrer Nutzentrennungsprozess.

- Die Wahl des richtigen Nutzentrenntechnik Und Nutzentrenner hängt von Ihren spezifischen Anforderungen ab, einschließlich der Art der Leiterplatten, Produktionsvolumen und Budget.

Wir hoffen, dass dieser Artikel Ihnen Aktuelle Informationen für Ihre Fertigungsbedürfnisse. Gerne helfe ich Ihnen bei der Auswahl der richtigen NutzentrennsystemeBesuchen Sie unsere Website unter https://pcbdepaneling.com/ Und kontaktiere uns für weitere Informationen.

Weiterführende Links: