![]()

Inline-Leiterplatten-Schneidemaschine

Revolutionierung der Leiterplattenproduktion mit automatischen Inline-Leiterplatten-Nutzentrennern

In der schnelllebigen Welt der Elektronikfertigung sind Effizienz und Präzision von größter Bedeutung. Automatische Inline-PCB-Depaneling-Maschinen verändern die Art und Weise, wie Leiterplatten (PCBs) hergestellt werden, und bieten Hochgeschwindigkeitslösungen, die Kosten minimieren und die Produktqualität verbessern. Dieser umfassende Leitfaden untersucht, wie diese hochmodernen Maschinen die PCB-Produktion revolutionieren und warum sie für moderne Fabriken, die wettbewerbsfähig bleiben wollen, unverzichtbar sind.

Was ist eine automatische Inline-PCB-Depaneling-Maschine?

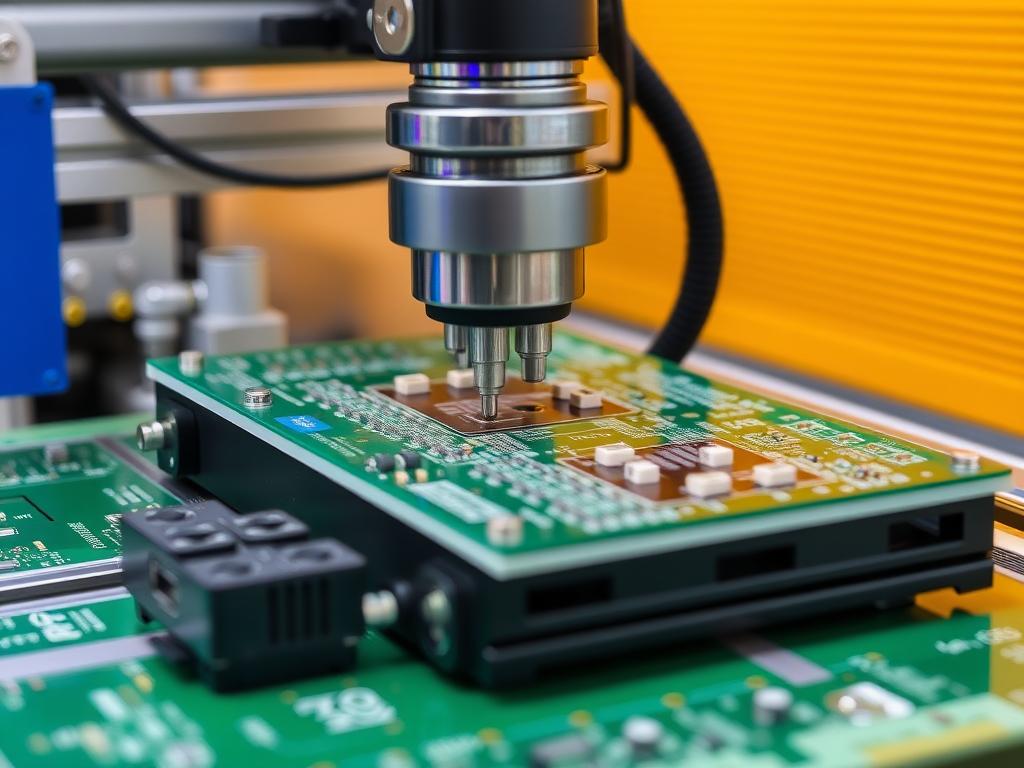

Eine automatische Inline-PCB-Depaneling-Maschine ist ein Spezialgerät, das dazu dient, einzelne PCBs ohne manuelles Eingreifen von einem größeren Panel oder Array zu trennen. Im Gegensatz zu herkömmlichen manuellen Methoden verwenden diese Maschinen fortschrittliche Technologie, um präzise Schnitte durchzuführen, qualitativ hochwertige Ergebnisse zu gewährleisten und Schäden an den PCBs zu minimieren.

Diese Maschinen lassen sich nahtlos in die Produktionslinie oder SMT-Linie (Surface Mount Technology) integrieren und steigern die Effizienz durch Automatisierung des Depaneling-Prozesses. Der Einsatz automatischer Inline-Systeme reduziert den Bedarf an manueller Arbeit, senkt dadurch die Kosten und erhöht die Produktionsgeschwindigkeit.

Wie funktionieren V-Cut-Leiterplattentrennmaschinen?

V-Cut-Trennmaschinen für Leiterplatten sind speziell zum Trennen von Leiterplatten konzipiert, die bereits mit V-Nuten versehen wurden. Die Maschine verwendet Klingen oder Schneidemesser, um Druck entlang der V-Cut-Linien auszuüben und so die Leiterplatten effektiv zu trennen, ohne die Komponenten zu belasten.

Die Klingen in einer V-Cut-Leiterplattentrennmaschine sind auf hohe Präzision und Langlebigkeit ausgelegt. Sie sorgen dafür, dass der Schnitt sauber ist und die Integrität der Leiterplatte erhalten bleibt. Die Verwendung einer solchen Maschine minimiert das Risiko einer Beschädigung empfindlicher elektronischer Komponenten während des Depaneling-Prozesses.

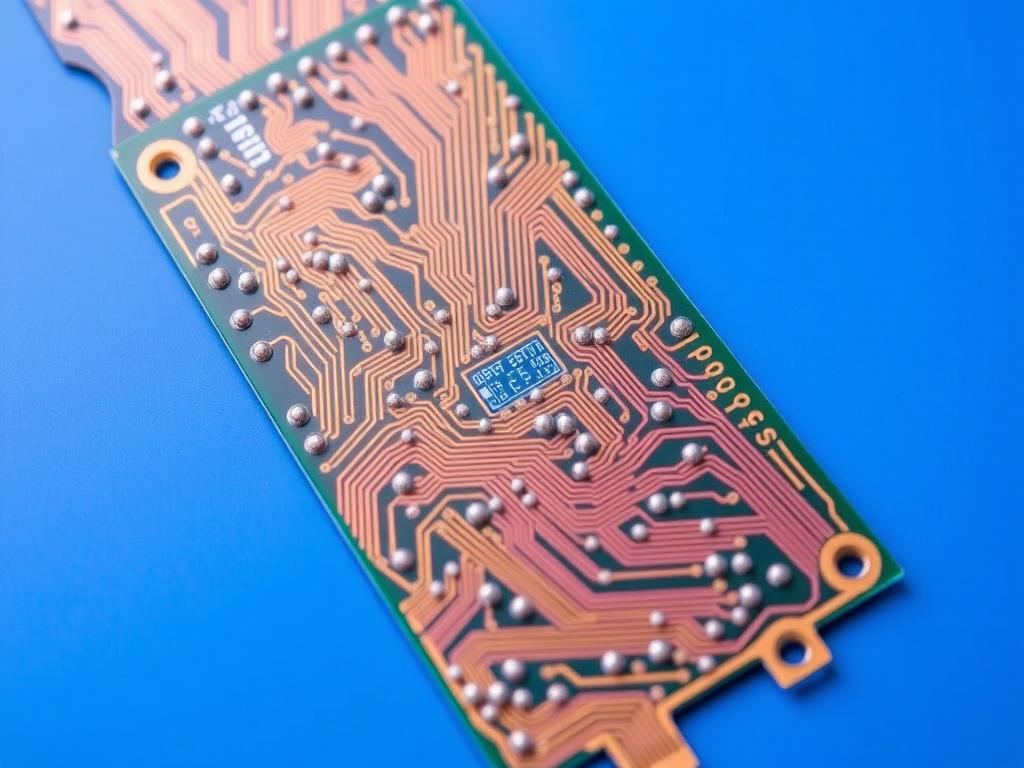

Die Bedeutung des PCB-Schneidens in der Elektronikfertigung

Das Schneiden von Leiterplatten ist ein entscheidender Schritt bei der Herstellung von Elektronik. Präzises Schneiden von Leiterplatten stellt sicher, dass jede Platine die genauen Spezifikationen erfüllt, die für das Endprodukt erforderlich sind. Unsachgemäßes Schneiden kann zu Defekten führen, die die Funktionalität des elektronischen Geräts beeinträchtigen.

Durch den Einsatz moderner PCB-Schneidemaschinen können Hersteller hohe Präzision und Konsistenz erreichen. Diese Maschinen sind mit hochentwickelten Systemen ausgestattet, die den Schneidevorgang steuern und sicherstellen, dass jede Leiterplatte identisch ist und den Qualitätsstandards entspricht.

Vorteile der Verwendung von Hochgeschwindigkeits-Leiterplattenschneidemaschinen

Hochgeschwindigkeits-Leiterplattenschneidemaschinen bieten mehrere Vorteile:

- Höhere Produktivität: Diese Maschinen reduzieren den Zeitaufwand für das PCB-Depaneling erheblich und ermöglichen es Fabriken, hohen Produktionsanforderungen gerecht zu werden.

- Kosteneffizienz: Die Automatisierung des Schneidevorgangs senkt die Arbeitskosten und minimiert den Materialabfall.

- Verbesserte Qualität: Hochpräzise Klingen und Schneider sorgen für saubere Schnitte und verbessern die Gesamtqualität der Leiterplatten.

Die Investition in Hochgeschwindigkeits-Leiterplattenschneidemaschinen ist ein strategischer Schachzug für Unternehmen, die ihre Produktionslinien optimieren und ihren Kunden erstklassige Produkte liefern möchten.

Automatisches vs. manuelles PCB-Depaneling: Was ist das Richtige für Ihre Fabrik?

Die Entscheidung zwischen automatischem und manuellem PCB-Depaneling hängt von mehreren Faktoren ab:

- Produktionsvolumen: Automatische Maschinen sind ideal für die Produktion großer Stückzahlen, während manuelle Methoden für kleinere Chargen ausreichen können.

- Präzisionsanforderungen: Automatische Nutzentrenner bieten eine höhere Präzision und verringern das Beschädigungsrisiko.

- Kostenüberlegungen: Automatische Maschinen erfordern zwar eine höhere Anfangsinvestition, führen jedoch aufgrund der höheren Effizienz und des geringeren Arbeitsaufwands häufig zu niedrigeren langfristigen Kosten.

Für die meisten modernen Fabriken, die eine hohe Effizienz und Qualität anstreben, sind automatische PCB-Depaneling-Maschinen die bevorzugte Wahl.

Die Rolle von Klingen und Schneidewerkzeugen in PCB-Separatoren verstehen

Klingen und Schneidemesser sind wichtige Komponenten von Leiterplattentrennern. Ihre Qualität und ihr Design wirken sich direkt auf die Effektivität des Trennprozesses aus:

- Material: Hochwertige Materialien wie Wolframstahl sorgen für Langlebigkeit und Präzision.

- Design: Das Design der Klinge muss zum spezifischen Leiterplattentyp und den Schneidanforderungen passen.

- Wartung: Regelmäßige Wartung und rechtzeitiger Messerwechsel beugen Defekten vor und verlängern die Lebensdauer der Maschine.

Die Auswahl der richtigen Klingen und Schneidegeräte ist von entscheidender Bedeutung, um hohe Produktionsstandards einzuhalten und die Langlebigkeit der Geräte sicherzustellen.

Wie Inline-PCB-Nutzentrennungsmaschinen die Produktionskosten senken

Inline-PCB-Nutzentrennungsmaschinen tragen auf verschiedene Weise zur Kostensenkung bei:

- Arbeitseinsparungen: Durch die Automatisierung wird der Bedarf an manueller Arbeit reduziert und die Personalkosten gesenkt.

- Weniger Abfall: Durch präzises Schneiden wird der Materialabfall minimiert und die Rohstoffkosten werden gespart.

- Effizienz: Schnellere Verarbeitungszeiten erhöhen den Durchsatz, sodass mehr Produkte in kürzerer Zeit hergestellt werden können.

Durch die Integration dieser Maschinen in die Produktionslinie können Unternehmen erhebliche Kosteneinsparungen erzielen und gleichzeitig hohe Qualitätsstandards einhalten.

Verbesserung der Produktqualität mit hochpräzisen PCB-Separatoren

In der Elektronikindustrie ist die Produktqualität von größter Bedeutung. Hochpräzise Leiterplattenseparatoren spielen eine entscheidende Rolle bei der Gewährleistung, dass jede Leiterplatte strenge Qualitätskriterien erfüllt:

- Genauigkeit: Präzises Schneiden stellt sicher, dass die Leiterplatten perfekt in die dafür vorgesehenen Geräte passen.

- Zuverlässigkeit: Durch Minimieren der Belastung der Leiterplatte während des Schneidens wird das Risiko künftiger Fehler verringert.

- Ästhetik: Saubere Schnitte verbessern das Gesamterscheinungsbild des Produkts, was die Kundenzufriedenheit beeinflussen kann.

Investitionen in hochpräzise Geräte spiegeln das Engagement eines Unternehmens für Spitzenleistungen wider und können seinen Ruf auf dem Markt verbessern.

Zu berücksichtigende Faktoren bei der Auswahl einer PCB-Schneidemaschine

Berücksichtigen Sie bei der Auswahl einer Leiterplatten-Schneidemaschine die folgenden Faktoren:

- Art der Leiterplatten: Bestimmen Sie, ob Sie eine Maschine zum V-Schnitt, Fräsen oder Laser-Nutzentrennen benötigen.

- Produktionsbedarf: Bewerten Sie Ihr Produktionsvolumen und Ihre Geschwindigkeitsanforderungen.

- Budget: Gleichen Sie die anfängliche Investition mit langfristigen Vorteilen und Kosteneinsparungen aus.

- Hersteller-Support: Wählen Sie ein seriöses Unternehmen, das zuverlässigen Kundendienst und technischen Support bietet.

Durch sorgfältige Überlegung wird sichergestellt, dass die ausgewählte Ausrüstung den Anforderungen Ihrer Fabrik entspricht und zur allgemeinen Betriebseffizienz beiträgt.

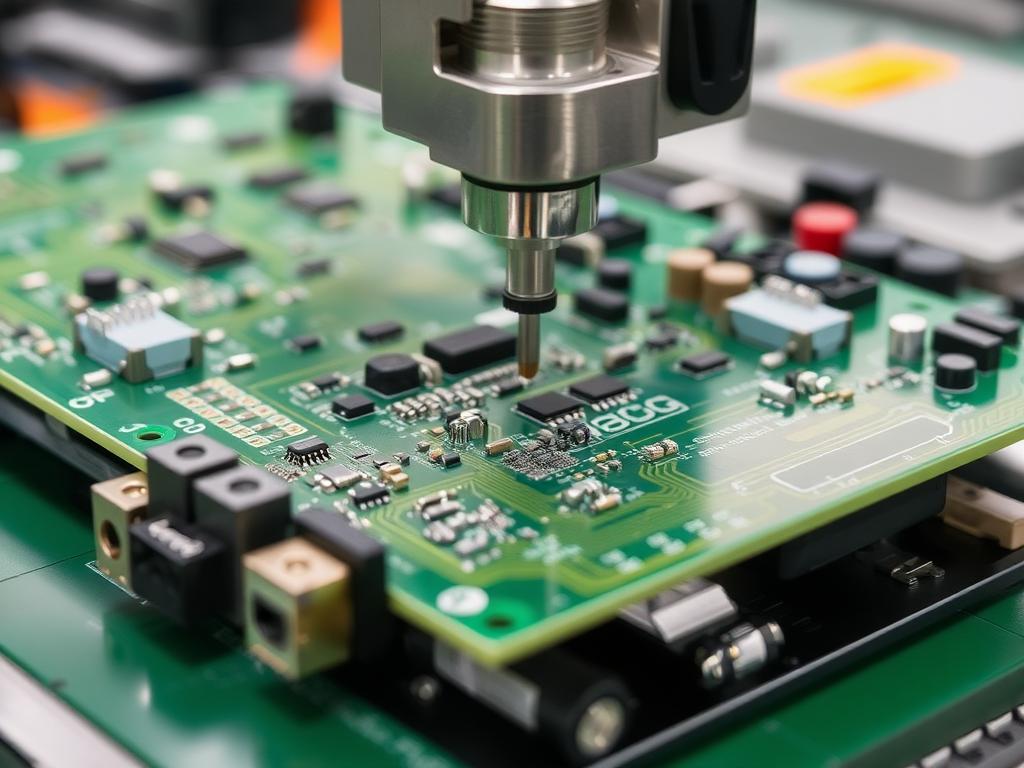

SMT-Integration: Rationalisierung Ihrer Produktionslinie

Die Integration von PCB-Nutzentrennern in Ihre SMT-Linie bietet zahlreiche Vorteile:

- Nahtloser Workflow: Inline-Maschinen werden mit anderen Produktionsanlagen synchronisiert, wodurch Engpässe reduziert werden.

- Automatisierung: Das Be- und Entladen der Leiterplatten erfolgt über automatisierte Systeme, wodurch manuelle Eingriffe weiter reduziert werden.

- Qualitätskontrolle: Einheitliche Prozesse verbessern die Qualitätskontrollmaßnahmen und stellen sicher, dass jedes Produkt die Spezifikationen erfüllt.

Durch die SMT-Integration können Unternehmen ihre Abläufe optimieren, Fehler reduzieren und die Produktionszeiten beschleunigen.

Die Zukunft des PCB-Depanelings: Laser und fortschrittliche Technologien

Technologische Fortschritte bestimmen die Zukunft des PCB-Depanelings:

- Laser-Nutzentrennen: Laser-Nutzentrennmaschinen ermöglichen berührungsloses Schneiden, reduzieren die mechanische Belastung und ermöglichen komplexe Designs.

- Robotik: Der Einsatz von Roboterarmen erhöht die Präzision und ermöglicht die Bewältigung komplexer Aufgaben.

- Intelligente Systeme: Durch die Integration mit KI und maschinellem Lernen können Prozesse optimiert und Wartungsbedarf vorhergesagt werden.

Wenn Unternehmen mit diesen Technologien Schritt halten, können sie ihre Wettbewerbsfähigkeit bewahren und den steigenden Anforderungen der Elektronikbranche gerecht werden.

Die wichtigsten Erkenntnisse

- Automatisierung steigert die Effizienz: Automatische Inline-PCB-Depaneling-Maschinen verbessern die Produktionsgeschwindigkeit erheblich und senken die Kosten.

- Auf Präzision kommt es an: Hochwertige Klingen und Schneider sind für die Aufrechterhaltung der Leiterplattenintegrität und Produktqualität unerlässlich.

- Berücksichtigen Sie zukünftige Technologien: Durch die Nutzung von Fortschritten wie dem Laser-Depaneling kann sich Ihr Unternehmen an die Spitze der Branche bringen.

- Integration ist der Schlüssel: Die nahtlose Integration mit SMT-Linien rationalisiert den Betrieb und verbessert die Gesamteffizienz.

- Investieren Sie klug: Die Auswahl der richtigen Ausrüstung erfordert eine sorgfältige Berücksichtigung Ihrer Produktionsanforderungen und langfristigen Ziele.

Wenn sich die Hersteller über die Auswirkungen dieser Maschinen auf die Leiterplattenproduktion im Klaren sind, können sie fundierte Entscheidungen treffen, die zum Erfolg führen und die Kundenanforderungen auf dem sich rasch entwickelnden Elektronikmarkt erfüllen.