![]()

Inline-PCB-Depaneling für flexible Leiterplatten

Der ultimative Leitfaden zum PCB-Depaneling: Revolutionierung der Elektronikfertigung

In der schnelllebigen Welt der Elektronikfertigung sind Präzision und Effizienz von größter Bedeutung. Da die Nachfrage nach kleineren, komplexeren elektronischen Geräten weiter steigt, steigt auch der Bedarf an fortschrittlichen PCB-Depaneling-Lösungen. Dieser umfassende Leitfaden befasst sich mit den Feinheiten des PCB-Depanelings und untersucht die neuesten Technologien und Best Practices, die die Branche revolutionieren. Egal, ob Sie ein erfahrener Profi oder ein Neuling auf diesem Gebiet sind, dieser Artikel soll Ihnen das Wissen vermitteln, das Sie benötigen, um immer einen Schritt voraus zu sein.

Warum PCB-Depaneling für moderne Elektronik von entscheidender Bedeutung ist

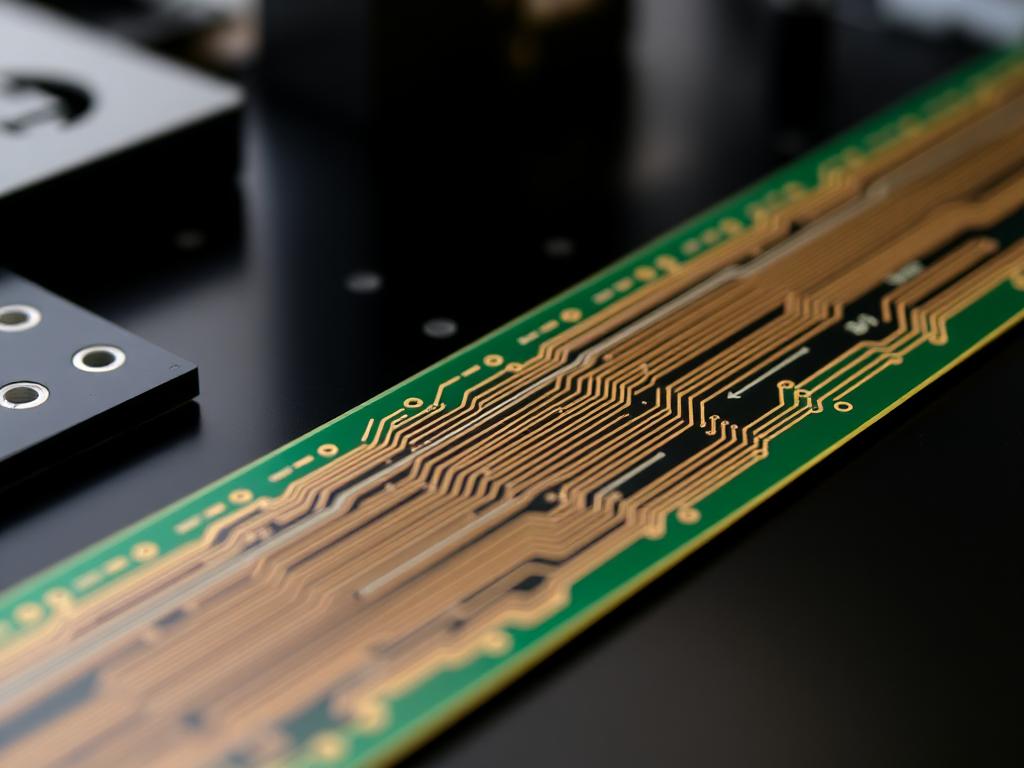

Beim PCB-Depaneling werden einzelne Leiterplatten (PCBs) von einer größeren Platte getrennt. Dieser wichtige Schritt stellt sicher, dass jede Leiterplatte für die Montage, Prüfung und endgültige Integration in elektronische Geräte bereit ist. Angesichts der zunehmenden Komplexität moderner Elektronik reichen herkömmliche mechanische Methoden oft nicht aus. Fortschrittliche Technologien wie Laser-Depaneling und PCB-Fräsmaschinen bieten beispiellose Präzision und Effizienz und sind daher in der heutigen Fertigungslandschaft unverzichtbare Werkzeuge.

Was ist PCB-Depaneling und warum ist es wichtig?

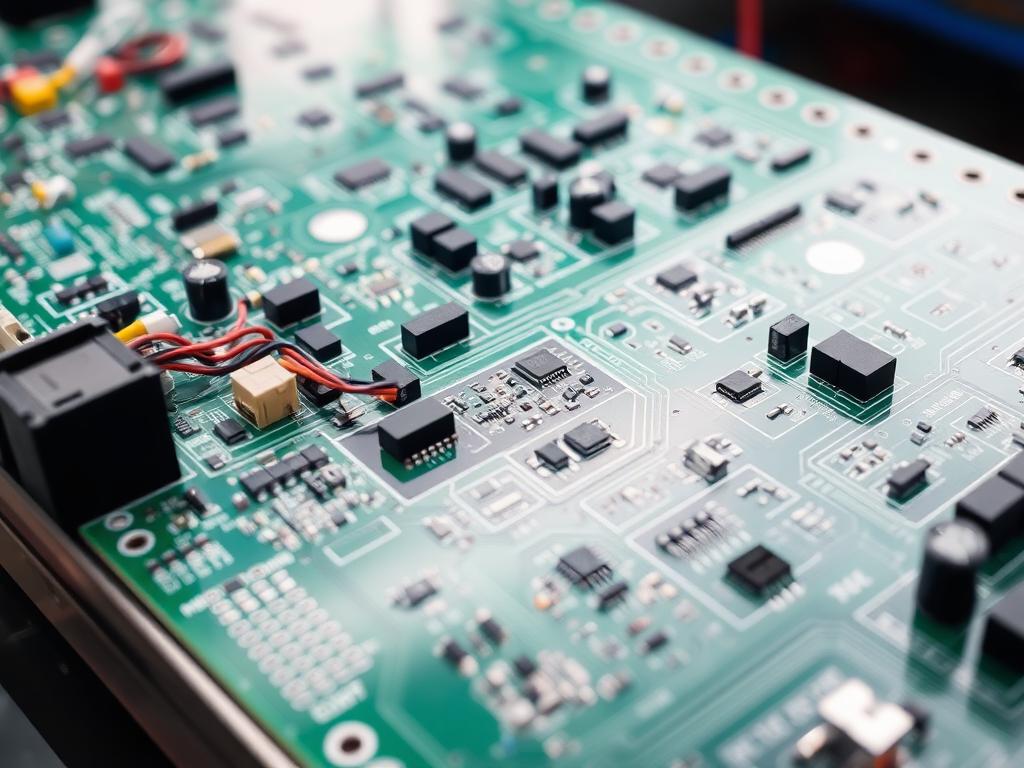

Beim PCB-Depaneling werden einzelne PCBs von einem größeren Panel getrennt, das normalerweise aus mehreren identischen oder ähnlichen PCBs besteht. Dieser Prozess ist wichtig, um PCBs für weitere Fertigungsschritte wie Montage und Prüfung vorzubereiten. Die Qualität des Depaneling-Prozesses wirkt sich direkt auf die Leistung und Zuverlässigkeit des Endprodukts aus. Daher ist die Wahl der richtigen Depaneling-Methode und -Ausrüstung entscheidend für die Einhaltung hoher Standards in der Elektronikfertigung.

Die Entwicklung der PCB-Depaneling-Technologien

Im Laufe der Jahre haben sich die PCB-Depaneling-Technologien erheblich weiterentwickelt. Traditionelle Methoden wie mechanisches Fräsen und Stanzen sind fortschrittlicheren Techniken wie Laser-Depaneling und V-Groove-Fräsen gewichen. Diese modernen Methoden bieten höhere Präzision, schnellere Verarbeitungszeiten und geringere mechanische Belastung der PCBs. Das Verständnis der Unterschiede zwischen diesen Technologien ist der Schlüssel zur Auswahl der am besten geeigneten Lösung für Ihre spezifischen Anforderungen.

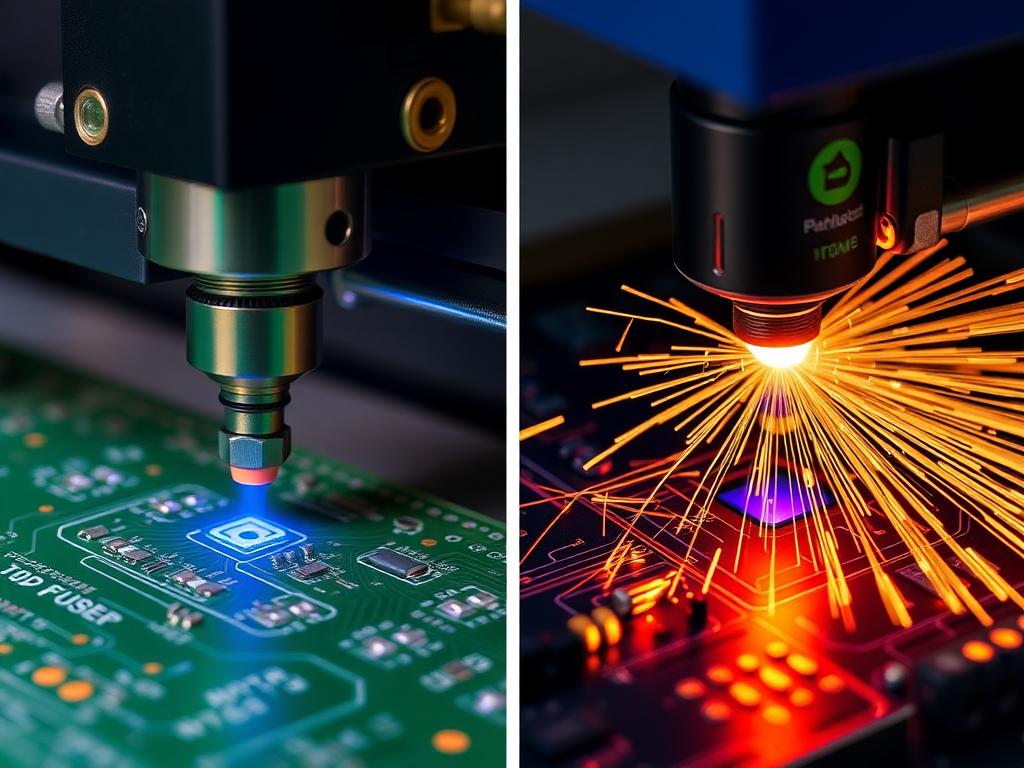

Laser-Nutzentrennen: Die Zukunft der Präzision

Das Laser-Depaneling hat sich als bahnbrechende Neuerung in der Branche erwiesen und bietet beispiellose Präzision und Flexibilität. Im Gegensatz zu herkömmlichen mechanischen Methoden werden beim Laser-Depaneling Hochleistungslaser verwendet, um das PCB-Material mit minimalem Kontakt zu durchtrennen. Dieser berührungslose Ansatz führt zu saubereren Kanten, reduzierter mechanischer Belastung und der Möglichkeit, komplexe Geometrien problemlos zu handhaben. Laser-Depaneling-Systeme, wie sie von LPKF Laser angeboten werden, erfreuen sich aufgrund ihrer hohen Geschwindigkeit und Präzision zunehmender Beliebtheit.

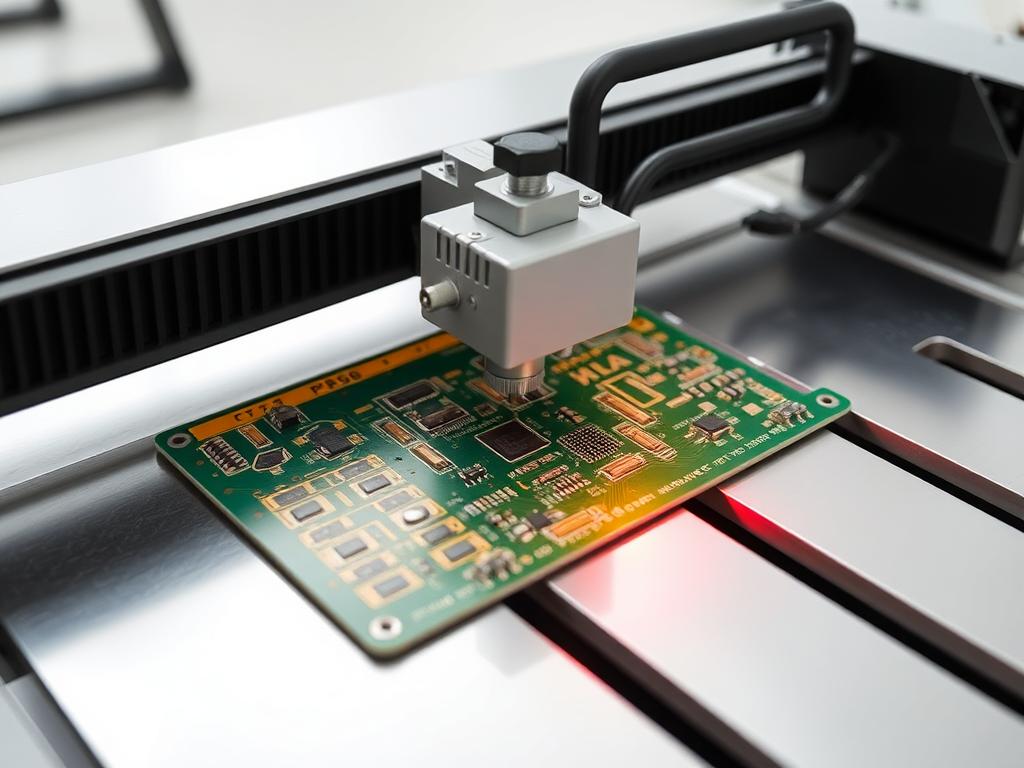

PCB-Fräsmaschinen: Vielseitigkeit und Effizienz

PCB-Fräsmaschinen sind eine weitere beliebte Wahl zum Depaneling, da sie ein Gleichgewicht zwischen Präzision und Vielseitigkeit bieten. Diese Maschinen verwenden rotierende Fräser, um die Leiterplatten von der Platte zu trennen, was eine präzise Kontrolle über den Schneideweg ermöglicht. PCB-Fräsmaschinen eignen sich besonders gut für starre Leiterplatten und können eine Vielzahl von Plattengrößen und -konfigurationen verarbeiten. Die Möglichkeit, diese Maschinen in bestehende Produktionslinien zu integrieren, macht sie für viele Hersteller zu einer kostengünstigen Lösung.

Wichtige Überlegungen bei der Auswahl einer Depaneling-Lösung

Bei der Auswahl der richtigen Depaneling-Lösung müssen mehrere Faktoren sorgfältig berücksichtigt werden, darunter die Art der zu verarbeitenden Leiterplatten, die erforderliche Präzision und der Produktionsdurchsatz. Hier sind einige wichtige Fragen, die Sie bei der Bewertung verschiedener Depaneling-Technologien stellen sollten:

Welche Arten von Leiterplatten müssen Sie trennen?

Die Art der Leiterplatten, die Sie trennen müssen, beeinflusst maßgeblich Ihre Auswahl an Geräten. Beispielsweise erfordern starre Leiterplatten möglicherweise einen anderen Ansatz als flexible Leiterplatten. Wenn Sie die spezifischen Eigenschaften Ihrer Leiterplatten, wie Materialzusammensetzung und Dicke, kennen, können Sie die am besten geeignete Trennmethode bestimmen.

Wie viel Präzision ist erforderlich?

Präzision ist ein entscheidender Faktor beim PCB-Depaneling, insbesondere bei High-Density-Interconnect-PCBs (HDI) und anderen fortschrittlichen Designs. Laser-Depaneling-Systeme bieten höchste Präzision und sind daher ideal für Anwendungen, bei denen saubere Kanten und minimale mechanische Belastungen unerlässlich sind. PCB-Fräsmaschinen hingegen bieten ein gutes Gleichgewicht zwischen Präzision und Vielseitigkeit und sind daher für eine breite Palette von Anwendungen geeignet.

Wie hoch ist Ihr Produktionsdurchsatz?

Der Produktionsdurchsatz ist ein weiterer wichtiger Aspekt, insbesondere in Produktionsumgebungen mit hohem Volumen. Laser-Depaneling-Systeme sind für ihre Hochgeschwindigkeitsfähigkeiten bekannt, die eine schnelle Verarbeitung großer Platten ermöglichen. PCB-Fräsmaschinen sind zwar etwas langsamer, können aber bei richtiger Konfiguration immer noch einen hohen Durchsatz erzielen. Die Bewertung Ihrer Produktionsanforderungen hilft Ihnen bei der Auswahl einer Lösung, die Ihren Durchsatzanforderungen entspricht, ohne Kompromisse bei der Qualität einzugehen.

Welchen Einfluss hat der Depaneling-Prozess auf die Qualität des Endprodukts?

Der Depaneling-Prozess kann einen erheblichen Einfluss auf die endgültige Qualität Ihrer Leiterplatten haben. Mechanische Belastung, Kantenqualität und Ausrichtungsgenauigkeit sind alles Faktoren, die die Leistung und Zuverlässigkeit Ihrer elektronischen Geräte beeinträchtigen können. Die Wahl einer Depaneling-Lösung, die die mechanische Belastung minimiert und saubere, präzise Schnitte gewährleistet, ist für die Einhaltung hoher Standards in Ihrem Herstellungsprozess von entscheidender Bedeutung.

Vergleich von Laser-Nutzentrennern und PCB-Fräsmaschinen

Bei der Wahl zwischen Laser-Depaneling und PCB-Fräsmaschinen müssen mehrere wichtige Unterschiede berücksichtigt werden. Hier ist ein detaillierter Vergleich dieser beiden Technologien:

Präzision und Kantenqualität

Laser-Depaneling-Systeme bieten beispiellose Präzision und können saubere, glatte Kanten bei minimaler mechanischer Belastung erzielen. Dies macht sie ideal für High-Density-Interconnect-Leiterplatten (HDI) und andere fortschrittliche Designs, bei denen die Kantenqualität von entscheidender Bedeutung ist. Leiterplattenfräsmaschinen sind zwar weniger präzise, bieten aber dennoch hochwertige Schnitte und eignen sich gut für starre Leiterplatten.

Geschwindigkeit und Durchsatz

Laser-Depaneling-Systeme sind für ihre hohe Geschwindigkeit bekannt, die eine schnelle Verarbeitung großer Platten ermöglicht. Dies macht sie zu einer ausgezeichneten Wahl für Produktionsumgebungen mit hohem Volumen. PCB-Fräsmaschinen sind zwar etwas langsamer, können aber bei richtiger Konfiguration dennoch einen hohen Durchsatz erzielen.

Vielseitigkeit und Flexibilität

PCB-Fräsmaschinen bieten eine größere Vielseitigkeit, da sie eine große Bandbreite an Plattengrößen und -konfigurationen verarbeiten können. Sie eignen sich besonders gut für starre Leiterplatten und lassen sich problemlos in bestehende Produktionslinien integrieren. Laser-Nutzentrennungssysteme sind zwar weniger vielseitig, bieten jedoch eine größere Flexibilität beim Schneiden komplexer Geometrien und der Verarbeitung unterschiedlicher Materialien.

Kosten und Wartung

Laser-Depaneling-Systeme sind in der Regel teurer als PCB-Fräsmaschinen, sowohl hinsichtlich der Anfangsinvestition als auch der laufenden Wartung. Die höhere Präzision und Geschwindigkeit des Laser-Depanelings kann jedoch für viele Hersteller die Mehrkosten rechtfertigen. PCB-Fräsmaschinen sind zwar weniger teuer, erfordern aber dennoch regelmäßige Wartung, um eine optimale Leistung zu gewährleisten.

Fallstudien: Praxisanwendungen von Depaneling-Technologien

Um die praktischen Anwendungen von Depaneling-Technologien besser zu verstehen, sehen wir uns einige Fallstudien aus der Praxis an:

Fallstudie 1: TP-LINKs Einsatz von Laser-Depaneling

TP-LINK, ein führender Hersteller von Netzwerkgeräten, stand vor der Herausforderung, High-Density-Interconnect-Leiterplatten (HDI) mit komplexen Geometrien zu trennen. Nach der Evaluierung verschiedener Trennlösungen entschied sich TP-LINK für ein Laser-Trennsystem von LPKF Laser. Dank der hohen Präzision des Systems und seiner Fähigkeit, komplexe Schnitte auszuführen, konnte TP-LINK saubere, präzise Kanten bei minimaler mechanischer Belastung erzielen. Dies führte zu einer verbesserten Produktqualität und reduzierten Herstellungskosten.

Fallstudie 2: Canons Implementierung von PCB-Fräsmaschinen

Canon, ein weltweit führender Hersteller von Bildverarbeitungs- und optischen Produkten, benötigte eine Depaneling-Lösung für seine starren Leiterplatten. Nach Prüfung mehrerer Optionen entschied sich Canon für eine PCB-Fräsmaschine. Die Vielseitigkeit der Maschine und ihre Fähigkeit, eine große Bandbreite an Plattengrößen zu verarbeiten, machten sie zur idealen Wahl für Canons Produktionsanforderungen. Die Integration der PCB-Fräsmaschine in Canons bestehende Produktionslinie führte zu höherer Effizienz und geringeren Ausfallzeiten.

Häufig gestellte Fragen zum PCB-Depaneling

Was ist der Unterschied zwischen Laser-Nutzentrennungs- und PCB-Fräsmaschinen?

Beim Laser-Depaneling werden Hochleistungslaser verwendet, um Leiterplattenmaterial mit minimalem Kontakt zu schneiden. Dies bietet hohe Präzision und saubere Kanten. Leiterplattenfräsmaschinen verwenden rotierende Fräser zum Trennen von Leiterplatten und bieten so ein Gleichgewicht zwischen Präzision und Vielseitigkeit.

Welche Depaneling-Methode ist für High-Density-Interconnect-Leiterplatten (HDI) besser?

Aufgrund seiner hohen Präzision und der Fähigkeit, komplexe Geometrien zu verarbeiten, wird das Laser-Depaneling im Allgemeinen als die bessere Option für HDI-Leiterplatten angesehen.

Welchen Einfluss hat das Nutzentrennen auf die Endqualität von Leiterplatten?

Der Depaneling-Prozess kann die endgültige Qualität von Leiterplatten beeinträchtigen, da er Faktoren wie mechanische Beanspruchung, Kantenqualität und Ausrichtungsgenauigkeit beeinflusst. Um hohe Standards in der Fertigung einzuhalten, ist die Wahl einer Depaneling-Lösung, die diese Faktoren minimiert, von entscheidender Bedeutung.

Was sind die wichtigsten Überlegungen bei der Auswahl einer Depaneling-Lösung?

Zu den wichtigsten Überlegungen gehören die Art der zu verarbeitenden Leiterplatten, die erforderliche Präzision, der Produktionsdurchsatz und die Auswirkungen auf die Qualität des Endprodukts.

Können Laser-Nutzentrennsysteme in bestehende Produktionslinien integriert werden?

Ja, Laser-Depaneling-Systeme können in bestehende Produktionslinien integriert werden, obwohl hierfür möglicherweise zusätzliche Konfiguration und Einrichtung erforderlich ist.

Fazit: Die richtige Depaneling-Lösung für Ihre Anforderungen auswählen

Zusammenfassend lässt sich sagen, dass die Wahl der Depaneling-Lösung von mehreren Faktoren abhängt, darunter der Typ der zu verarbeitenden Leiterplatten, die erforderliche Präzision und der Produktionsdurchsatz. Laser-Depaneling-Systeme bieten beispiellose Präzision und Geschwindigkeit und sind daher ideal für High-Density-Interconnect-Leiterplatten (HDI) und andere fortschrittliche Designs. PCB-Fräsmaschinen bieten ein Gleichgewicht zwischen Präzision und Vielseitigkeit und sind daher für eine breite Palette von Anwendungen geeignet. Indem Sie Ihre spezifischen Anforderungen sorgfältig bewerten und die in diesem Leitfaden beschriebenen Schlüsselfaktoren berücksichtigen, können Sie die richtige Depaneling-Lösung auswählen, um Ihre Fertigungsziele zu erreichen.

Die wichtigsten Erkenntnisse

- Präzision und Kantenqualität: Das Laser-Nutzentrennen bietet höchste Präzision und saubere Kanten und ist daher ideal für HDI-Leiterplatten.

- Geschwindigkeit und Durchsatz: Laser-Nutzentrennungssysteme sind für ihre hohe Geschwindigkeit bekannt und eignen sich für die Fertigung großer Stückzahlen.

- Vielseitigkeit und Flexibilität: PCB-Fräsmaschinen bieten eine größere Vielseitigkeit und können ein breites Spektrum an Plattengrößen und -konfigurationen verarbeiten.

- Kosten und Wartung: Laser-Nutzentrennungssysteme sind teurer, bieten aber höhere Präzision und Geschwindigkeit. PCB-Fräsmaschinen sind weniger teuer, erfordern aber regelmäßige Wartung.

Weitere Informationen zu unseren fortschrittlichen Depaneling-Lösungen finden Sie auf unserer PCB-Fräsmaschine Und PCB-Laser-Nutzentrennen Seiten.