![]()

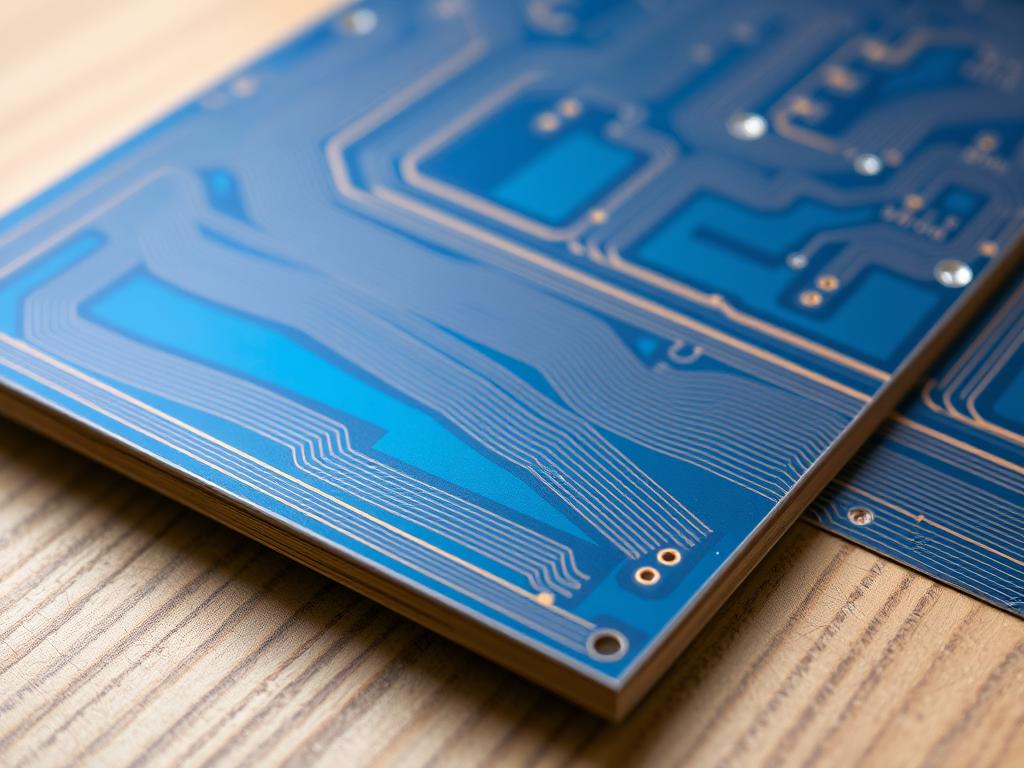

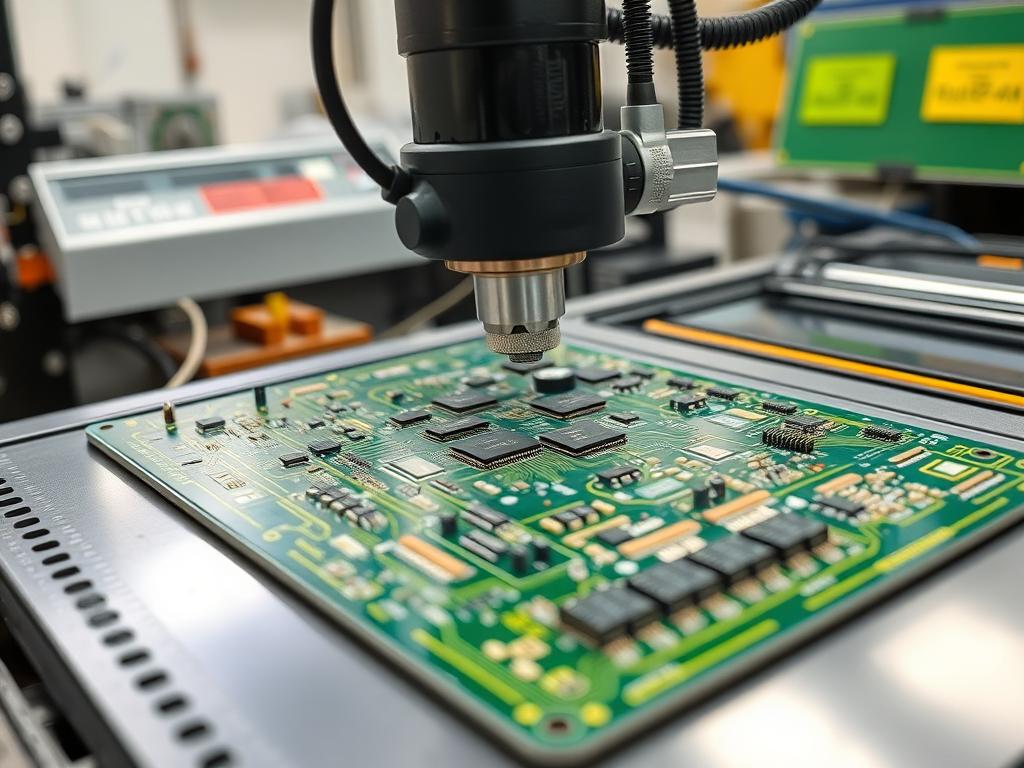

Leiterplattenfertigung mit Router und Nutzentrenner

Revolutionäres PCB-Depaneling: Von manuellen Methoden zur Laserpräzision

Die Welt der Leiterplattenherstellung entwickelt sich rasant. Da elektronische Geräte immer kompakter und komplexer werden, war die Nachfrage nach präzisen und effizienten PCB-Depaneling-Methoden nie höher. Dieser Artikel befasst sich mit der transformativen Entwicklung vom traditionellen manuellen Depaneling zu hochmodernen Lasertechniken und erklärt, warum dieser bahnbrechende Wandel Ihre Aufmerksamkeit verdient.

Inhaltsverzeichnis

PCB-Depaneling verstehen

Was ist PCB-Depaneling?

Beim PCB-Depaneling werden nach dem Herstellungsprozess einzelne PCBs von einem größeren Panel getrennt. Dieser Schritt ist entscheidend, um die Zuverlässigkeit und Qualität jeder einzelnen Leiterplatte sicherzustellen, bevor sie in die nächste Stufe der Produktionslinie gelangt.

Die Grenzen manueller Depaneling-Methoden

Manuelle Depaneling-Methoden sind seit Jahren der Industriestandard. Allerdings sind diese Methoden oft mit mechanischer Belastung verbunden, die die Zuverlässigkeit der Leiterplatte beeinträchtigen kann. Werkzeuge wie manuelle Fräser oder V-Cutter können zu Unregelmäßigkeiten führen und das Risiko einer Beschädigung der Leiterplatte erhöhen.

Zu den Herausforderungen gehören:

- Mechanische Belastung führt zu Mikrorissen

- Inkonsistente Schnittbreite

- Längere Produktionszeiten und -kosten

Warum dem Laser-Nutzentrennen die Zukunft gehört

Das Laser-Depaneling bietet eine Lösung für die Einschränkungen manueller Methoden. Mithilfe eines fokussierten Laserstrahls ermöglicht diese Methode präzises Schneiden ohne physischen Kontakt und reduziert so die mechanische Belastung der Leiterplatte.

Vorteile des Laser-Nutzentrennens:

- Präzises Schneiden: Erreicht Schnittbreiten von weniger als 20 Mikrometer.

- Erhöhter Durchsatz: Optimiert die Geschwindigkeit der Produktionslinie und senkt die Kosten.

- Flexibilität: Geeignet für verschiedene PCB-Designs, einschließlich komplexer Kurven und scharfer Ecken.

- Sauberkeit: Kein Schmutz, daher ideal für Anwendungen mit hoher Zuverlässigkeit.

Erläuterung verschiedener Depaneling-Methoden

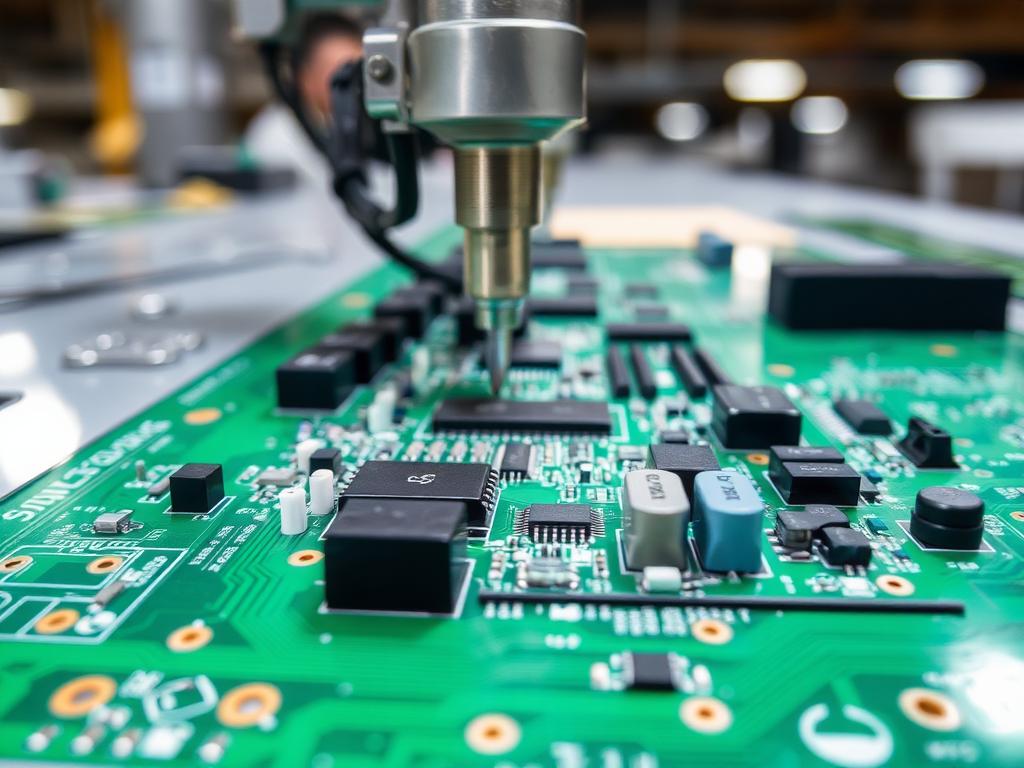

1. Fräsmaschinen

Fräsmaschinen verwenden einen Fräser, um Leiterplatten mechanisch zu trennen. Sie sind zwar effektiv, können aber mechanische Spannungen verursachen.

2. V-Cut Nutzentrenner

Dabei wird die Leiterplatte entlang einer vordefinierten Linie eingeritzt und dann auseinandergebrochen. Diese Methode ist unter Umständen weniger präzise und kann die Kante der Platine beeinträchtigen.

3. Stanzmaschinen

Leiterplatten werden mit mechanischen Matrizen aus der Platte gestanzt. Geeignet für die Produktion großer Stückzahlen, jedoch nicht sehr flexibel.

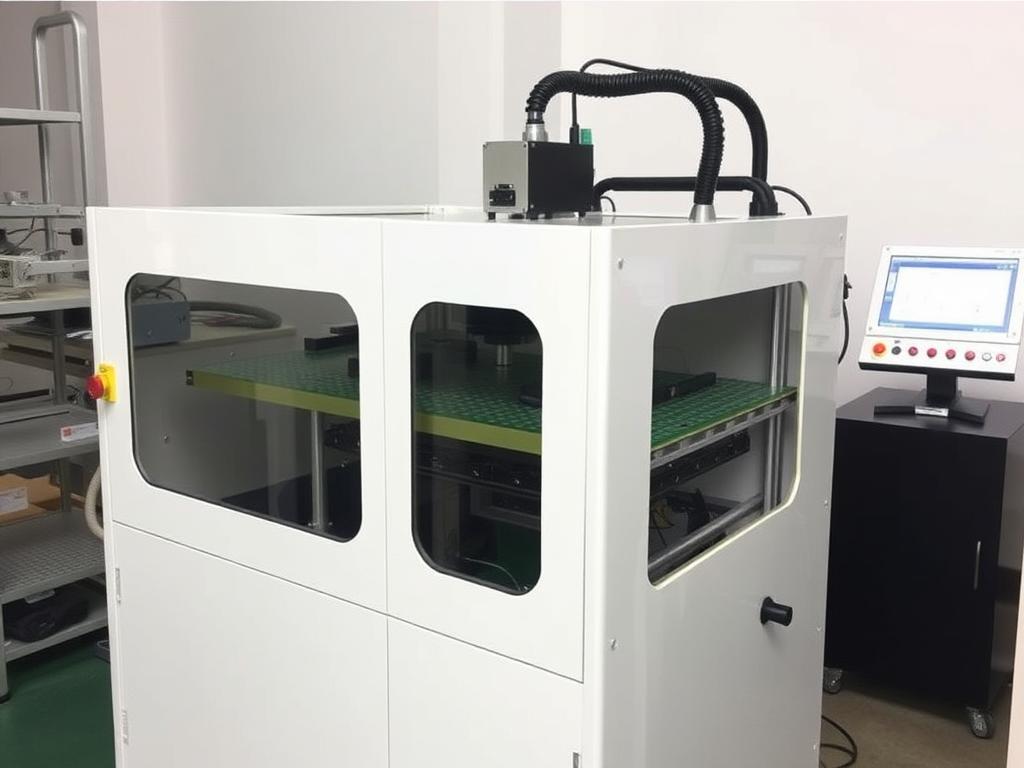

4. Laser-Nutzentrennen

Verwendet einen Laserstrahl für präzises Schneiden ohne physischen Kontakt. Ideal für komplexe PCB-Designs und hohe Zuverlässigkeitsanforderungen.

Auswahl des richtigen Depaneling-Werkzeugs für Ihre Anforderungen

Die Wahl der richtigen Depaneling-Methode trägt zur Optimierung Ihrer Produktionslinie bei. Berücksichtigen Sie Faktoren wie Plattendicke, Komplexität und Durchsatzanforderungen.

Wichtige Überlegungen:

- Boardgrößen und Designs

- Erforderlicher Durchsatz

- Mechanische Belastbarkeit

- Produktionsrate und Kosten

So optimiert das Laser-Nutzentrennen den Durchsatz

Laser-Nutzentrennungssysteme erhöhen die Geschwindigkeit der Produktionslinie und senken die Kosten durch die Automatisierung des Trennprozesses. Sie bieten hohe Präzision bei hohen Geschwindigkeiten und sind daher ideal für die moderne Elektronikfertigung.

Zu den Vorteilen gehören:

- Hohe Geschwindigkeit: Schnellere Schnittgeschwindigkeiten im Vergleich zu manuellen Methoden.

- Automatisierung: Reduzierter Bedarf an manuellen Eingriffen.

- Konsistenz: Gleichmäßige Qualität über alle Leiterplatten hinweg.

Die Rolle des V-Cut beim PCB-Depaneling

Beim V-Cut-Depaneling wird eine V-förmige Nut in die Leiterplatte eingearbeitet, damit diese leicht auseinandergerissen werden kann. Es ist zwar kostengünstig, bietet jedoch nicht die Präzision des Laser-Depanelings und kann zu mechanischen Spannungen führen.

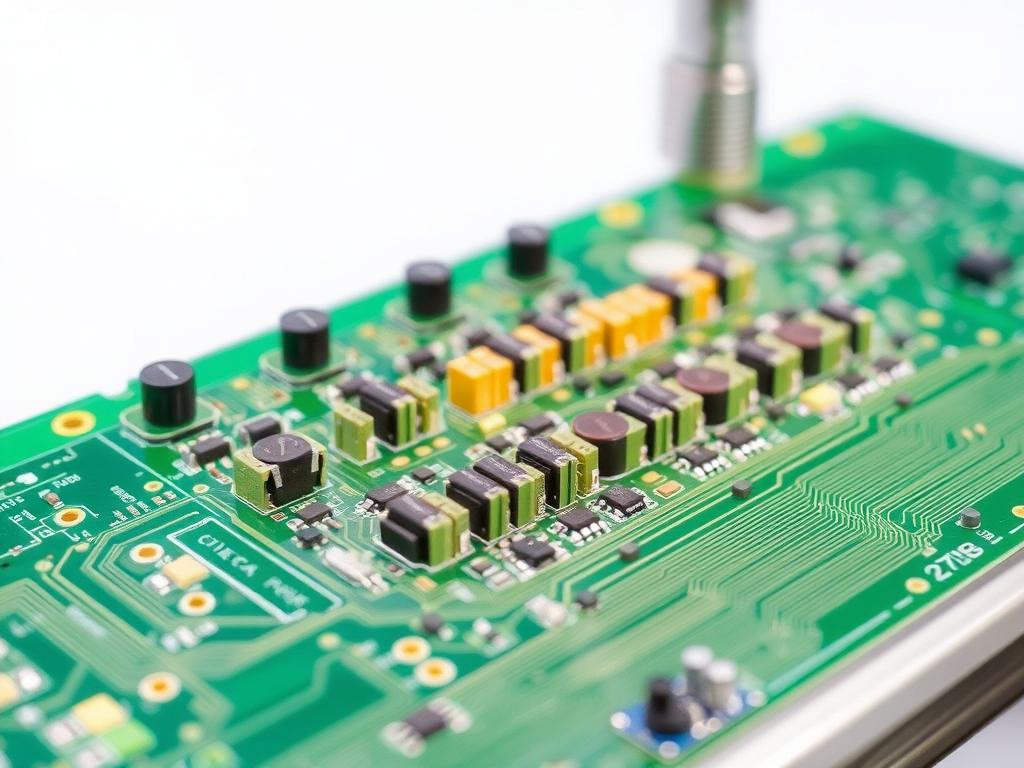

Verbesserte Zuverlässigkeit durch präzises Schneiden

Zuverlässigkeit und Qualität sind bei der Leiterplattenproduktion von größter Bedeutung. Durch das Laser-Depaneling wird sichergestellt, dass jede Platine präzise geschnitten wird, was die Gesamtzuverlässigkeit der Elektronik verbessert.

Warum Präzision wichtig ist:

- Reduziert Defekte: Minimiert die Gefahr einer Beschädigung der Komponenten.

- Verbessert die Lötqualität: Saubere Kanten ermöglichen besseres Löten.

- Konsistenz: Jedes Board erfüllt genaue Spezifikationen.

Fallstudien: Erfolg mit Laser-Nutzentrennen

Unsere Laser-Depaneling-Lösungen wurden von Branchenriesen wie TP-LINK, Kanon, Und Foxconn. Durch die Umstellung auf das Laser-Nutzentrennen haben diese Unternehmen ihre Produktionslinien optimiert und die Produktzuverlässigkeit erhöht.

Häufig gestellte Fragen zum PCB-Depaneling

1. Was ist der Hauptvorteil des Laser-Nutzentrennens gegenüber manuellen Methoden?

Das Laser-Depaneling ermöglicht präzises Schneiden ohne mechanische Belastung, optimiert den Durchsatz und verbessert die Zuverlässigkeit der Leiterplatte.

2. Kann das Laser-Depaneling komplexe PCB-Designs verarbeiten?

Ja, aufgrund ihrer hohen Präzision sind Lasersysteme ideal für komplizierte Designs, einschließlich Kurven und scharfen Ecken.

3. Ist das Laser-Nutzentrennen für die Produktion im großen Maßstab wirtschaftlich?

Auf jeden Fall. Die höhere Geschwindigkeit der Produktionslinie und der geringere Bedarf an manueller Arbeit senken die Gesamtkosten.

4. Welchen Einfluss hat das Laser-Nutzentrennen auf die Schnittbreite?

Beim Laser-Nutzentrennen wird eine Schnittbreite von weniger als 20 Mikrometer erreicht und ist damit deutlich präziser als bei manuellen Methoden.

5. Gibt es Einschränkungen beim Laser-Nutzentrennen?

Obwohl sie sehr effektiv sind, können die anfänglichen Einrichtungskosten höher sein. Die langfristigen Vorteile überwiegen diese Kosten jedoch oft.

6. Bieten Sie für meine Produktionslinie geeignete Laser-Nutzentrennungsgeräte an?

Ja, wir bieten eine Reihe von Laser-Nutzentrennern an, die auf unterschiedliche Produktionsanforderungen zugeschnitten sind. Schauen Sie sich unsere DirectLaser H5 PCB-FPC-Laserschneidmaschine für weitere Details.

Zusammenfassung: Wichtige Erkenntnisse

- PCB-Nutzentrennung ist entscheidend für die Trennung einzelner Leiterplatten von einem größeren Panel.

- Manuelle Depaneling-Methoden mechanische Belastungen und Inkonsistenzen verursachen.

- Laser-Nutzentrennen bietet präzises, berührungsloses Schneiden und erhöht die Zuverlässigkeit.

- Auswahl des richtigen Werkzeugs ist für die Optimierung der Produktionseffizienz von entscheidender Bedeutung.

- Unsere Lösungen werden von führenden Elektronikunternehmen weltweit eingesetzt.

Da die Nachfrage nach Leiterplatten weiter steigt, steigt auch der Bedarf an Systemen, die die Geschwindigkeit der Produktionslinie erhöhen und die Kosten senken. Der Übergang von manuellen Depaneling-Methoden zum Laser-Depaneling ist nicht nur ein Fortschritt; es ist eine Notwendigkeit, um in der heutigen Elektronikfertigungslandschaft wettbewerbsfähig zu bleiben.

Entdecken Sie unsere fortschrittlichen PCB-Depaneling-Lösungen:

- GAM 380AT Leiterplatten-Boden-Nutzentrennmaschine

- GAM336AT Automatische Inline-PCB-Depaneling-Maschine

- DirectLaser H5 PCB-FPC-Laserschneidmaschine

- ZM30 PCB-Rundklingen-V-CUT-Separator

- GAM 330AT Automatische Inline-Leiterplattenfräsmaschine

Kontaktieren Sie uns noch heute um Ihren PCB-Depaneling-Prozess zu revolutionieren und Ihre Produktion auf die nächste Stufe zu heben.