![]()

So bestimmen Sie die Schnittgeschwindigkeit eines Fräsers

Der ultimative Leitfaden zu PCB-Depaneling-Maschinen: Fortschrittliche Lösungen für die moderne Elektronikfertigung

Möchten Sie Ihren Elektronikfertigungsprozess mit hochmodernen PCB-Depaneling-Lösungen optimieren? Dieser umfassende Leitfaden untersucht hochmoderne PCB-Fräsmaschinen, Laser-Depaneling-Systeme und V-Groove-Trenntechnologien, die die Elektronikfertigungsbranche verändern. Erfahren Sie, warum Branchenführer wie TP-LINK, Canon, BYD und Foxconn bei ihren Produktionsanforderungen auf diese Lösungen vertrauen.

Inhaltsverzeichnis

- PCB-Depaneling-Technologie verstehen

- Arten von PCB-Depaneling-Methoden

- Vorteile der automatisierten PCB-Trennung

- Auswahl der richtigen PCB-Depaneling-Lösung

- Erweiterte Funktionen moderner PCB-Fräsmaschinen

- V-Groove-Nuttrennen: Präzision und Effizienz

- Laser-Nutzentrennung: Die Zukunft der Leiterplattentrennung

- Integration mit SMT-Produktionslinien

- Qualitätskontrolle und Präzisionsfertigung

- Kosteneffizienz- und ROI-Analyse

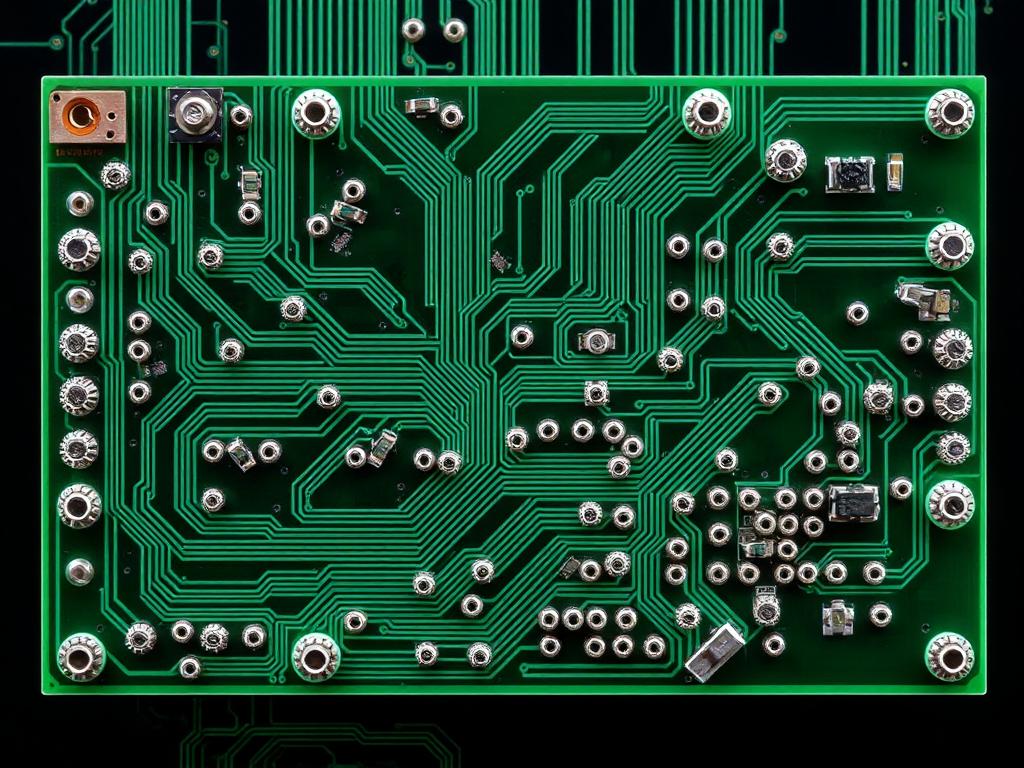

PCB-Depaneling-Technologie verstehen

Das PCB-Depaneling, auch PCB-Vereinzelung genannt, ist ein entscheidender Schritt in der Elektronikfertigung, bei dem einzelne Leiterplatten von einem größeren Panel getrennt werden. Moderne PCB-Nutzentrennungsmaschinen setzen anspruchsvolle Technologien ein, um präzise, saubere Schnitte zu gewährleisten und gleichzeitig empfindliche Komponenten zu schützen. Der Prozess erfordert:

- Hochpräzise Schneidwerkzeuge

- Fortschrittliche Steuerungssysteme

- Richtige Handhabungsmechanismen

- Möglichkeiten zur Qualitätsprüfung

Arten von PCB-Depaneling-Methoden

Verschiedene PCB-Trennmethoden dienen unterschiedlichen Fertigungsanforderungen:

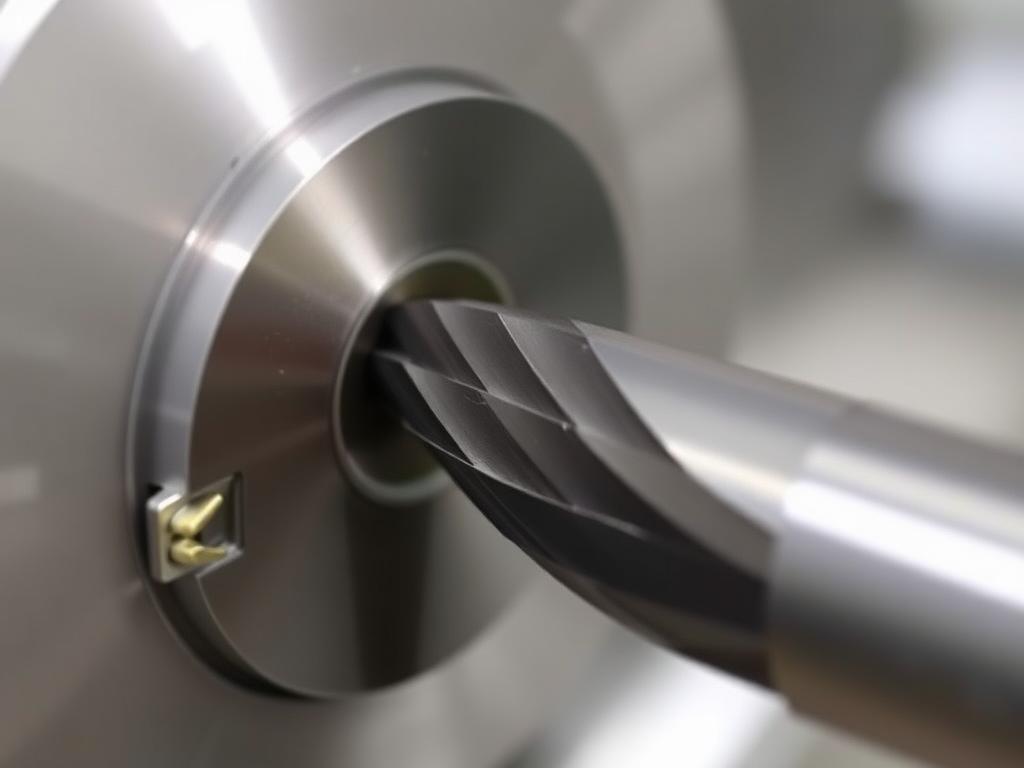

- Routerbasiertes Nutzentrennen

- Hochgeschwindigkeitsspindelsysteme

- Programmierbare Schneidpfade

- Minimale Belastung der Bauteile

- V-Nut-Nuttrennung

- Vorgeritzte Plattentrennung

- Saubere Bruchkanten

- Effizient für die Produktion großer Stückzahlen

- Laser-Nutzentrennen

- Berührungslose Vereinzelung

- Ideal für flexible Leiterplatten

- Überlegene Kantenqualität

Vorteile der automatisierten PCB-Trennung

Modern automatische PCB-Fräsmaschinen bieten zahlreiche Vorteile:

- Höhere Produktivität

- Bis zu 300% schneller als manuelle Methoden

- Konsistente Ausgabequalität

- Reduzierte Arbeitskosten

- Verbesserte Präzision

- ±0,02 mm Positionierungsgenauigkeit

- Saubere Schnittkanten

- Minimale Bauteilbeschädigung

- Produktionsflexibilität

- Mehrere Panelgrößen

- Verschiedene Materialarten

- Schnelle Umrüstzeiten

Auswahl der richtigen PCB-Depaneling-Lösung

Berücksichtigen Sie bei der Auswahl der Ausrüstung diese Faktoren:

| Faktor | Rücksichtnahme |

|---|---|

| Produktionsvolumen | Hoch/Mittel/Niedrig |

| Komplexität des Boards | Komponentendichte |

| Materialtyp | FR4, Aluminium, Flex |

| Platzbedarf | Inline/Standalone |

| Budget | ROI-Zeitleiste |

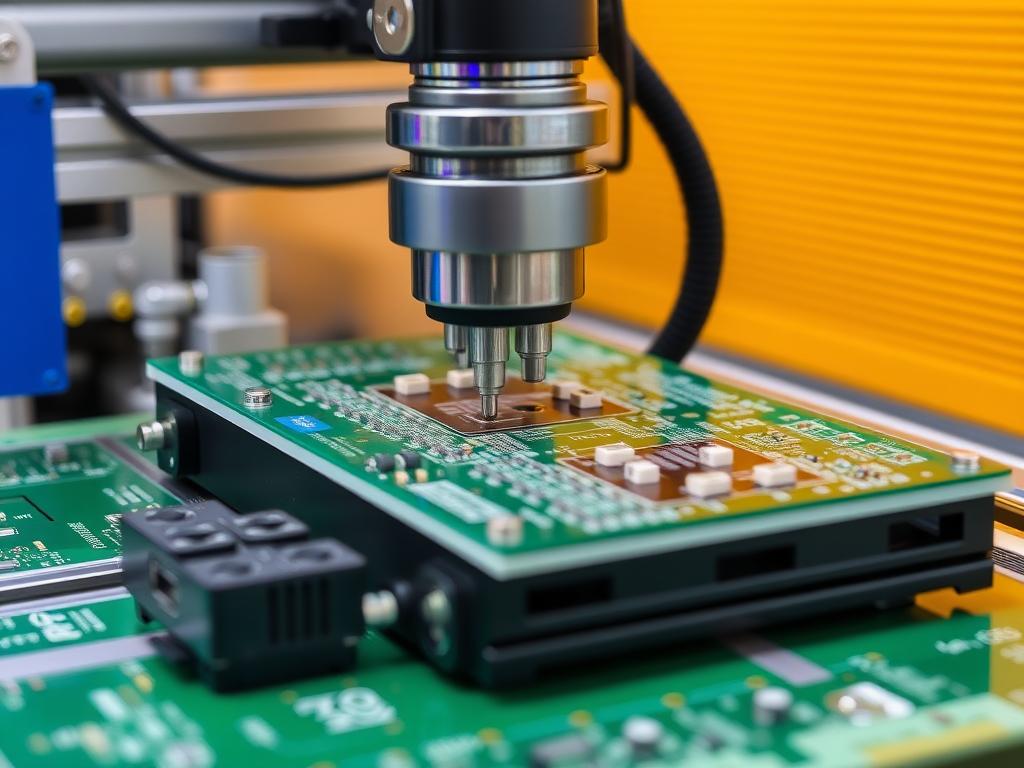

Erweiterte Funktionen moderner PCB-Fräsmaschinen

Das Neueste PCB-Depaneling-Ausrüstung beinhaltet:

- Intelligente Steuerungssysteme

- Automatisierte Programmerstellung

- Echtzeitüberwachung

- Betriebsdatenerfassung

- Sicherheitsfunktionen

- Not-Aus-Systeme

- Komponentenschutz

- Staubsammelsysteme

V-Groove-Nuttrennen: Präzision und Effizienz

V-Nut-Nuttrenntechnologie bietet:

- Saubere Trennlinien

- Minimale Belastung der Bauteile

- Hochgeschwindigkeitsverarbeitung

- Kostengünstige Lösung

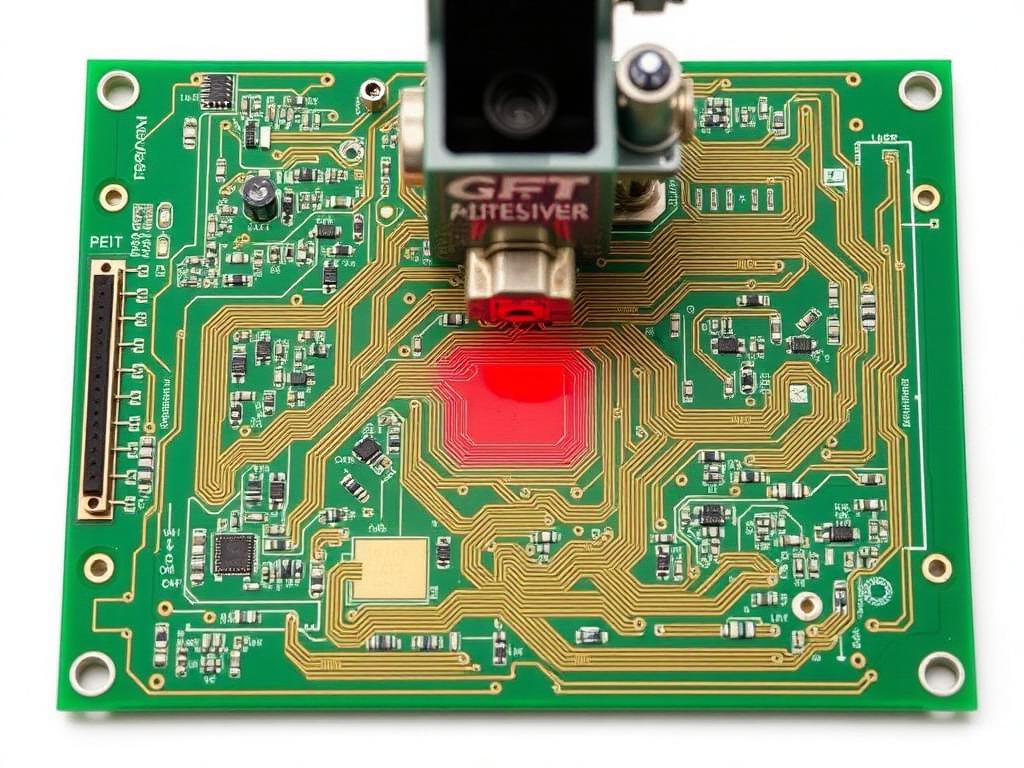

Laser-Nutzentrennung: Die Zukunft der Leiterplattentrennung

Moderne Lasersysteme bieten:

- Berührungslose Verarbeitung

- Komplexe Schnittmuster

- Ideal für flexible Schaltungen

- Keine mechanische Belastung

Integration mit SMT-Produktionslinien

Modern SMT-Produktionslösungen Besonderheit:

- Nahtlose Linienintegration

- Automatisiertes Materialhandling

- Produktionsüberwachung

- Qualitätskontrollsysteme

Qualitätskontrolle und Präzisionsfertigung

Zu den Qualitätssicherungsfunktionen gehören:

- Optische Inspektionssysteme

- Prozessüberwachung in Echtzeit

- Datenprotokollierungsfunktionen

- Statistische Prozesskontrolle

Kosteneffizienz- und ROI-Analyse

Anlagevorteile:

- Reduzierte Arbeitskosten

- Verbesserte Ertragsraten

- Schnellere Produktionszeiten

- Geringerer Wartungsbedarf

Häufig gestellte Fragen

Wie hoch ist die typische Amortisierungszeit für eine PCB-Depaneling-Maschine? Die meisten Kunden erzielen eine Amortisierung innerhalb von 12 bis 18 Monaten durch höhere Produktivität und weniger Abfall. Wie ist das automatisierte Depaneling im Vergleich zu manuellen Methoden? Automatisierte Systeme bieten einen 3- bis 5-fach höheren Durchsatz bei gleichbleibender Qualität und minimalem Bedienereingriff. Welche Wartung ist für PCB-Depaneling-Geräte erforderlich? Regelmäßige Reinigung, Werkzeugaustausch und Kalibrierungsprüfungen werden empfohlen, was normalerweise 2 bis 4 Stunden pro Monat erfordert. Können diese Maschinen mit verschiedenen PCB-Materialien umgehen? Ja, moderne Systeme können FR4, aluminiumbeschichtete, starr-flexible und andere spezielle PCB-Materialien verarbeiten.

Die wichtigsten Erkenntnisse

- Fortschrittliche PCB-Depaneling-Lösungen steigern Produktivität und Qualität

- Mehrere Technologieoptionen erfüllen unterschiedliche Produktionsanforderungen

- Die Integration mit SMT-Linien optimiert den Fertigungsablauf

- Branchenführer vertrauen auf automatisierte Nutzentrennsysteme

- Signifikanter ROI durch verbesserte Effizienz und weniger Abfall

Kontaktieren Sie unsere Experten um Ihre spezifischen PCB-Depaneling-Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihren Herstellungsprozess verbessern können.