![]()

Wie funktioniert ein Fräser?

Der ultimative Leitfaden zu Fräsern: Typen, Anwendungen und Auswahltipps für die Leiterplattenherstellung

Möchten Sie Ihren PCB-Herstellungsprozess mit den richtigen Fräswerkzeugen optimieren? In diesem umfassenden Leitfaden erfahren Sie alles, was Sie über Fräswerkzeuge wissen müssen – von den Grundtypen bis hin zu erweiterten Auswahlkriterien. Egal, ob Sie ein erfahrener Profi in einer großen Elektronikfertigungsanlage oder ein einzelner PCB-Enthusiast sind, das Verständnis von Fräswerkzeugen ist entscheidend, um präzise, effiziente und qualitativ hochwertige Ergebnisse zu erzielen.

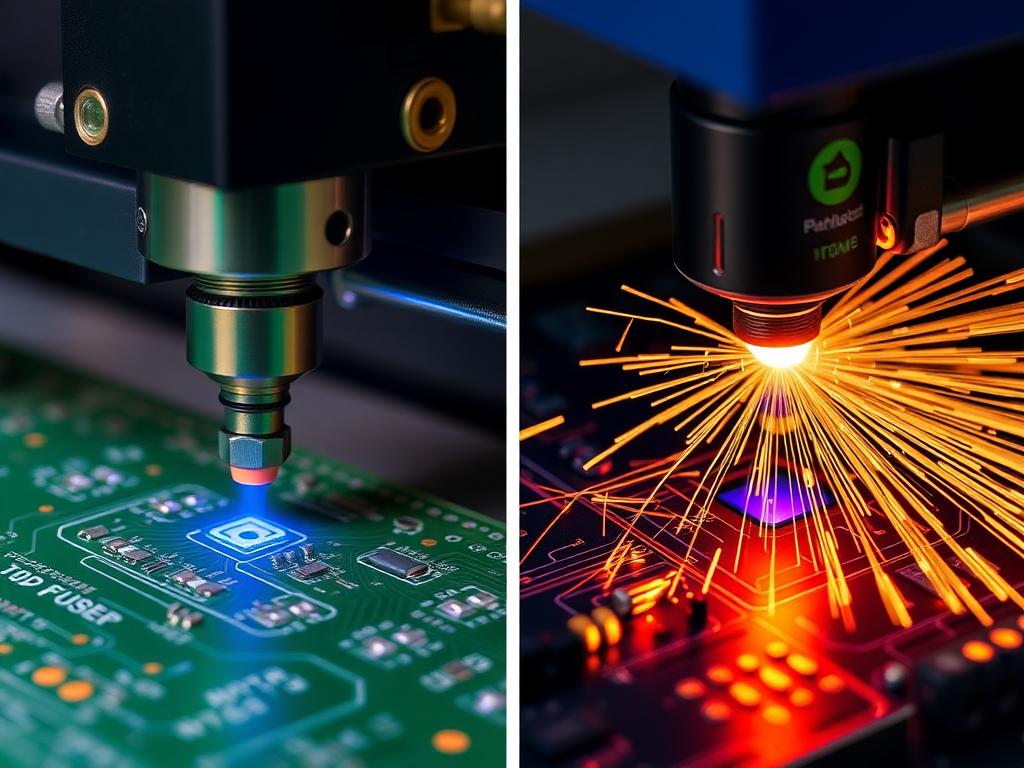

Was sind Fräser und warum sind sie bei der Leiterplattenherstellung unverzichtbar?

Fräser sind spezielle Schneidwerkzeuge, die dazu bestimmt sind, bei Fräsvorgängen Material von einem Werkstück zu entfernen. Bei der Leiterplattenherstellung sind diese Werkzeuge von entscheidender Bedeutung für präzises PCB-Depaneling und Routing. Ein Fräser besteht aus einer oder mehreren Schneidkanten und ist in verschiedenen Formen und Größen für unterschiedliche Anwendungen erhältlich. Die wichtigsten Vorteile der Verwendung der richtigen Fräser sind:

- Verbesserte Schnittpräzision

- Verbesserte Oberflächenqualität

- Längere Werkzeuglebensdauer

- Reduzierte Produktionskosten

- Bessere Gesamteffizienz

Arten von Fräsern für die Leiterplattenbearbeitung

Schaftfräser

Schaftfräser sind wohl die vielseitigsten Fräswerkzeuge. Sie verfügen über Schneidkanten an den Enden und Seiten und sind daher ideal für:

- Umfangsfräsen

- Planfräsen

- Schlitzfräsen

- Profilfräsen

Beliebte Schaftfräservarianten:

- Quadratfräser

- Kugelkopffräser

- Konische Schaftfräser

- Eckradiusfräser

Planfräser

Planfräser eignen sich hervorragend zum Erstellen ebener Flächen und werden häufig verwendet in automatisierte PCB-RoutingsystemeDiese Fräser haben typischerweise mehrere Schneidkanten, die um eine zentrale Achse angeordnet sind.

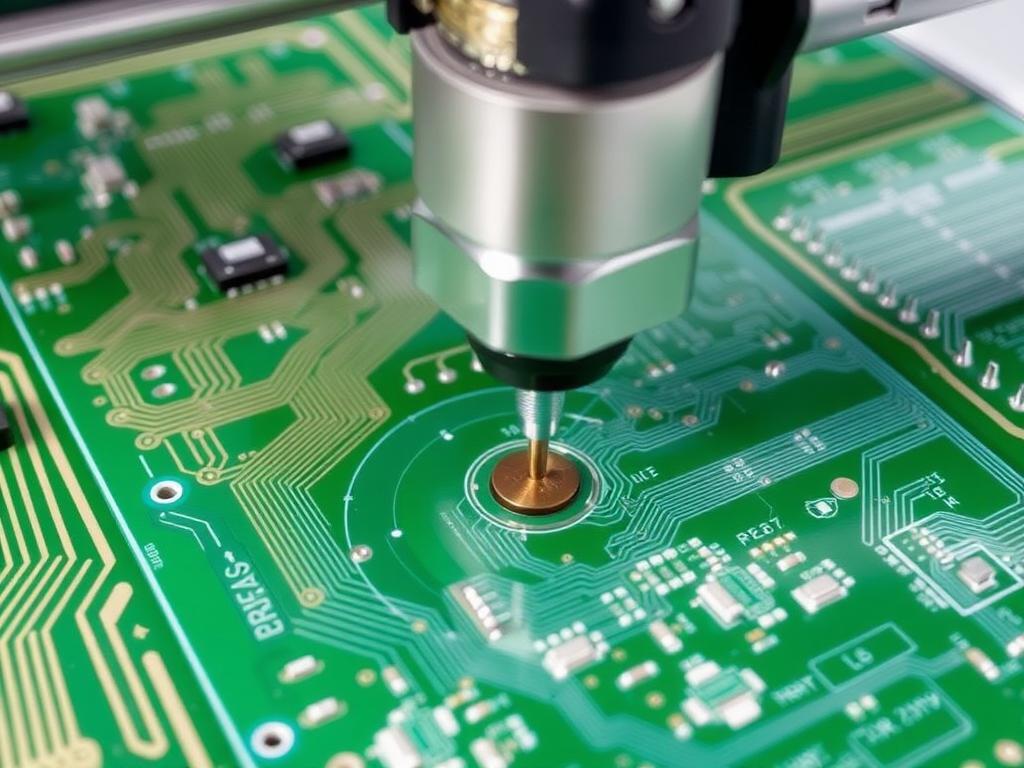

Wie wählen Sie den richtigen Fräser für Ihre Anwendung aus?

Die Wahl des geeigneten Fräsers hängt von mehreren Faktoren ab:

- Materialanforderungen

- PCB-Materialtyp

- Plattenstärke

- Komponentendichte

- Schnittparameter

- Schnittgeschwindigkeit

- Vorschubgeschwindigkeit

- Schnitttiefe

- Maschinenspezifikationen Parameter Betrachtung Leistung Maschinenleistung Steifigkeit Setup-Stabilität Drehzahlbereich Drehzahlanforderungen

Fortschrittliche Frästechniken für die Leiterplattenherstellung

In der modernen Leiterplattenherstellung kommen anspruchsvolle Frästechniken zum Einsatz:

- Gleichlauffräsen: Aufgrund der besseren Oberflächenbeschaffenheit für die meisten PCB-Anwendungen bevorzugt

- Konventionelles Fräsen: Wird in bestimmten Fällen verwendet, in denen Gleichlauffräsen nicht geeignet ist

- Hochgeschwindigkeitsfräsen: Ermöglicht schnellere Produktionsraten mit Spezialschneidern

Optimierung der Werkzeuglebensdauer und -leistung

So maximieren Sie die Effizienz Ihrer Fräser:

- Richtige Wartung

- Regelmäßige Reinigung

- Zeitnaher Ersatz

- Richtige Lagerung

- Schnittparameter

- Optimieren Sie Geschwindigkeiten und Vorschübe

- Schnittkräfte überwachen

- Geeignetes Kühlmittel verwenden

Häufige Herausforderungen und Lösungen beim Leiterplattenfräsen

Herausforderung 1: Werkzeugverschleiß

Lösung: Implementieren Sie Systeme zur Überwachung der Werkzeuglebensdauer und planmäßige Wartung

Herausforderung 2: Wärmeentwicklung

Lösung: Verwenden Sie geeignete Kühlmethoden und optimieren Sie die Schnittparameter

Herausforderung 3: Oberflächenqualität

Lösung: Wählen Sie die richtige Fräsergeometrie und Schnittparameter

Häufig gestellte Fragen

Was ist die ideale Schnittgeschwindigkeit beim Leiterplattenfräsen?

Die optimale Schnittgeschwindigkeit variiert je nach Leiterplattenmaterial und Fräsertyp und liegt normalerweise zwischen 100 und 300 m/min.

Wie oft müssen Fräser ausgetauscht werden?

Die Häufigkeit des Austauschs hängt vom Nutzungsmuster und der Materialart ab, beträgt jedoch im Allgemeinen alle 8–16 Stunden Dauergebrauch.

Woran erkennt man einen verschlissenen Fräser?

Achten Sie auf erhöhte Schnittkräfte, eine schlechte Oberflächenbeschaffenheit und ungewöhnliche Geräusche während des Betriebs.

Kann der gleiche Fräser für unterschiedliche Leiterplattenmaterialien verwendet werden?

Es wird zwar empfohlen, spezielle, für unterschiedliche Materialien optimierte Fräser zu verwenden, es ist jedoch möglich.

Die wichtigsten Erkenntnisse

• Wählen Sie den richtigen Fräser basierend auf Ihren spezifischen Anwendungsanforderungen • Regelmäßige Wartung ist entscheidend für optimale Leistung • Überwachen Sie Schnittparameter und Werkzeugverschleiß • Erwägen Sie die Investition in Hochwertige PCB-Routing-Ausrüstung für beste Ergebnisse • Setzen Sie geeignete Kühl- und Schmierstrategien um • Bleiben Sie über die neuesten Frästechnologien und -techniken auf dem Laufenden. Denken Sie daran, dass die Auswahl des richtigen Fräsers nur ein Teil der Gleichung ist. Für optimale Ergebnisse sollten Sie eine Partnerschaft mit Branchenführern im Bereich PCB-Depaneling-Lösungen in Betracht ziehen, die Ihnen umfassende Unterstützung und Fachwissen für Ihre Fertigungsanforderungen bieten können.