![]()

Automatische PCB-Depaneling-Maschine

Der ultimative Leitfaden zum PCB-Depaneling: Wählen Sie die richtige Maschine für Ihre Elektronikfertigung

Möchten Sie Ihren Elektronikfertigungsprozess optimieren? Das PCB-Depaneling ist ein entscheidender Schritt, der über die Effizienz Ihrer Produktion entscheiden kann. Dieser umfassende Leitfaden führt Sie durch alles, was Sie über PCB-Depaneling-Maschinen wissen müssen, von grundlegenden Konzepten bis hin zu fortschrittlichen Lösungen, denen Branchenführer wie TP-LINK, Canon und Foxconn bei ihren Fertigungsanforderungen vertrauen.

Was ist PCB-Depaneling und warum ist es für die Elektronikfertigung so wichtig?

PCB-Depaneling, auch PCB-Trennung genannt, ist der Prozess, bei dem einzelne Leiterplatten von einem größeren Panel getrennt werden. Dieser kritische Schritt in der Elektronikfertigung erfordert Präzision und Sorgfalt, um Bauteilschäden zu vermeiden und qualitativ hochwertige Ergebnisse sicherzustellen. Moderne PCB-Depaneling-Maschinen bieten mehrere wichtige Vorteile:

- Höhere Produktionseffizienz

- Reduzierte Bauteilschäden

- Höhere Schnittpräzision

- Bessere Kosteneffizienz

- Verbesserte Qualitätskontrolle

Wie wählt man die richtige PCB-Depaneling-Methode?

Bei der Auswahl einer Depaneling-Methode müssen Hersteller mehrere Faktoren berücksichtigen:

MethodeAm besten für Vorteile Oberfräse Großserienfertigung Präzise Schnitte, vielseitiger V-Schnitt Vorgeritzte Platten Schnell, wirtschaftlich Laser-Nutzentrennung Flexible Leiterplatten Keine mechanische Belastung Stanzen Einfache Designs Hohe Geschwindigkeit

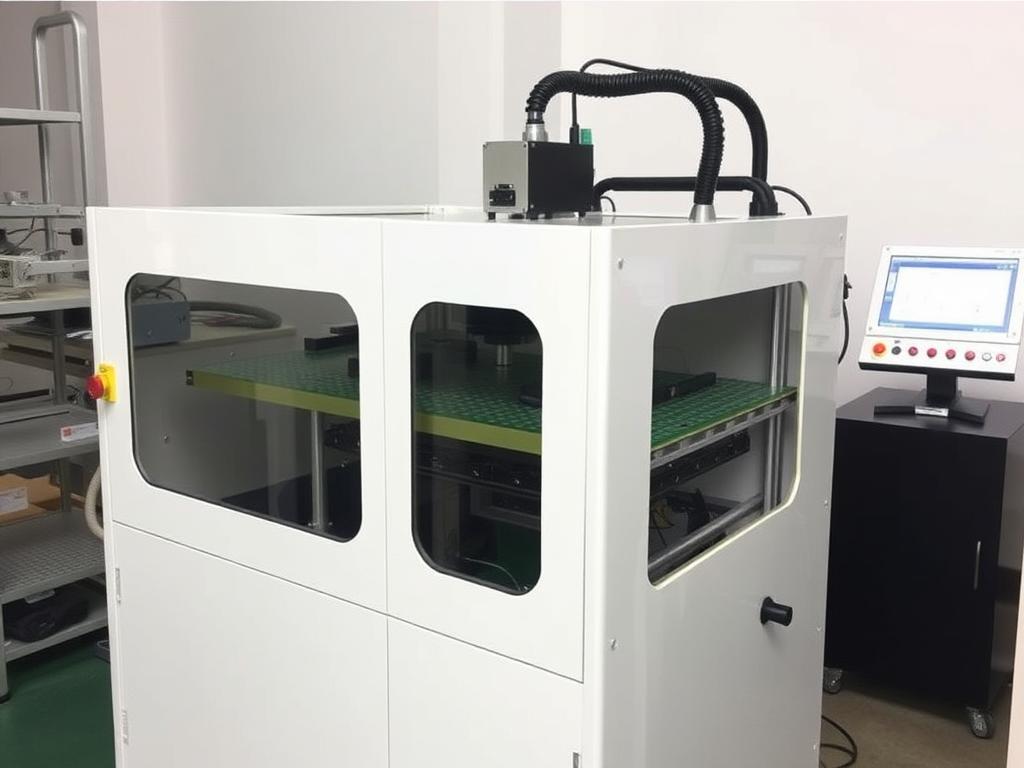

Der GAM 380AT Leiterplatten-Boden-Nutzentrennmaschine stellt den neuesten Stand der automatisierten Nutzentrennungstechnologie dar und bietet außergewöhnliche Präzision für die Fertigung großer Stückzahlen.

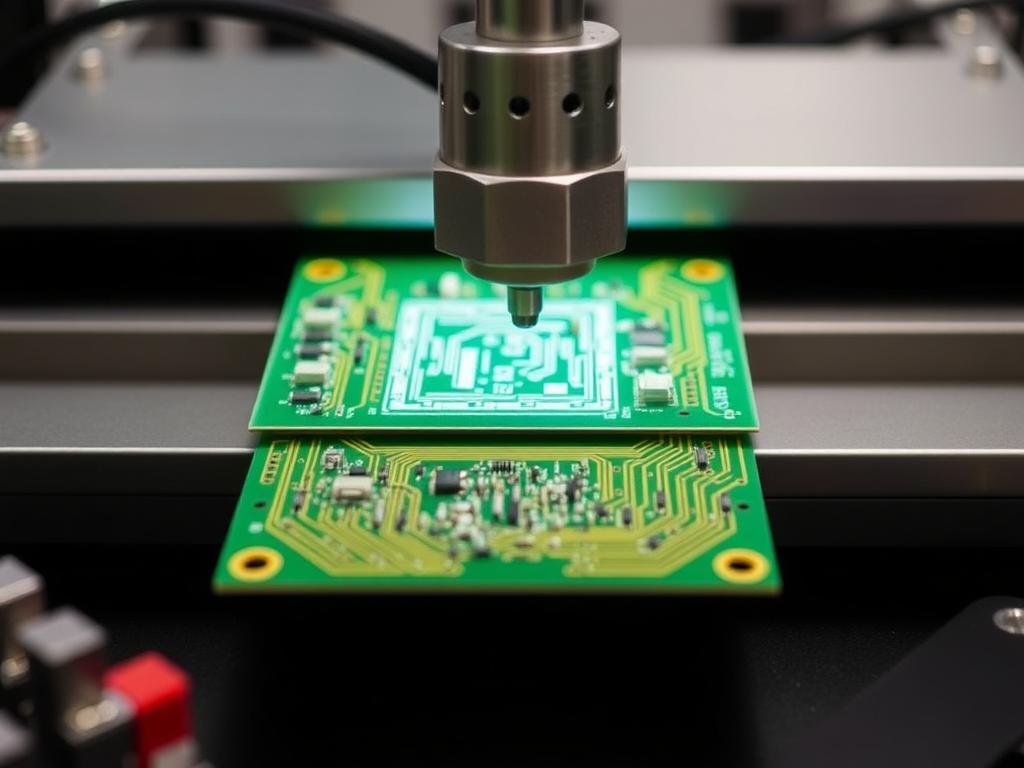

Was macht eine hochwertige PCB-Fräsmaschine aus?

Ein Vorgesetzter PCB-Fräsmaschine vereint mehrere wesentliche Funktionen, die sich direkt auf die Produktionseffizienz und -qualität auswirken. Zu diesen Funktionen gehören:

- Hochgeschwindigkeitsspindel für saubere Schnitte: Eine schnelle Spindel gewährleistet präzise, saubere Schnitte ohne übermäßige Hitze oder mechanische Belastung, was zu einer qualitativ hochwertigeren Leiterplattentrennung führt.

- Vakuumsystem zur Staubsammlung: Staub und Schmutz können den Schneidvorgang beeinträchtigen und zu Ungenauigkeiten und Schäden führen. Ein Vakuumsystem sorgt für eine saubere Arbeitsumgebung und gleichbleibende Ergebnisse.

- Automatische Werkzeugwechselfunktion: Automatisierte Werkzeugwechsel ermöglichen schnellere Anpassungen zwischen verschiedenen Leiterplattentypen oder Schneidarten, wodurch Ausfallzeiten reduziert und der Gesamtdurchsatz erhöht wird.

- CCD-Kamera zur Ausrichtung: Diese Funktion verbessert die Präzision, indem sie sicherstellt, dass die Leiterplatte vor Beginn des Schneidvorgangs richtig ausgerichtet ist, wodurch eine qualitativ hochwertige Trennung ohne Fehlausrichtung gewährleistet wird.

- Servomotoren für präzise Steuerung: Servomotoren sorgen für eine präzise und stabile Steuerung und stellen sicher, dass der Schneidvorgang genau und konsistent ist.

Der GAM 330AT Automatische Inline-Leiterplattenfräsmaschine ist ein Paradebeispiel für eine hochwertige Maschine mit diesen Funktionen und damit die erste Wahl für Hersteller, die Genauigkeit und hohe Produktionsmengen verlangen.

Welche Vorteile bietet die Verwendung einer automatischen PCB-Depaneling-Maschine?

Entscheiden Sie sich für eine automatische PCB-Nutzentrennungsmaschine bietet gegenüber manuellen Methoden mehrere bemerkenswerte Vorteile:

1. Gesteigerte Effizienz

Automatische Depaneling-Maschinen arbeiten schneller als manuelle Methoden, sodass Hersteller mehr Leiterplatten in kürzerer Zeit verarbeiten können. Diese Effizienz ist besonders wichtig in Branchen wie der Unterhaltungselektronik und der Automobilindustrie, in denen die Markteinführungszeit ein entscheidender Faktor ist.

2. Weniger menschliche Fehler

Durch Automatisierung wird die Wahrscheinlichkeit menschlicher Fehler verringert und sichergestellt, dass jede Leiterplatte präzise getrennt wird. Dies ist insbesondere bei Leiterplatten mit hoher Dichte von entscheidender Bedeutung, da selbst eine geringfügige Fehlausrichtung zu Defekten oder Fehlern im Endprodukt führen kann.

3. Verbesserte Qualitätskontrolle

Viele moderne Nutzentrenner, wie die GAM 380AT Leiterplatten-Boden-Nutzentrennmaschinesind mit Bildverarbeitungssystemen ausgestattet, die während des Schneidevorgangs eine Echtzeit-Qualitätskontrolle ermöglichen. Diese Systeme können Defekte oder Abweichungen von den gewünschten Spezifikationen erkennen und so sicherstellen, dass nur einwandfreie Leiterplatten in die nächste Produktionsphase gelangen.

4. Konsistente Ergebnisse

Bei einer automatischen Maschine wird jeder Schnitt nach dem gleichen Standard ausgeführt, wodurch das Risiko von Abweichungen verringert und eine konsistente Ausgabe sichergestellt wird. Dies ist insbesondere bei groß angelegten Fertigungsvorgängen von Vorteil, bei denen Einheitlichkeit der Schlüssel zur Produktleistung und -qualität ist.

5. Kosteneffizienz

Obwohl automatische Depaneling-Maschinen eine Anfangsinvestition erfordern, können sie auf lange Sicht zu erheblichen Kosteneinsparungen führen. Durch die Verbesserung der Produktivität, die Reduzierung der Arbeitskosten und die Verringerung des Materialabfalls bieten automatisierte Maschinen einen hohen Return on Investment (ROI).

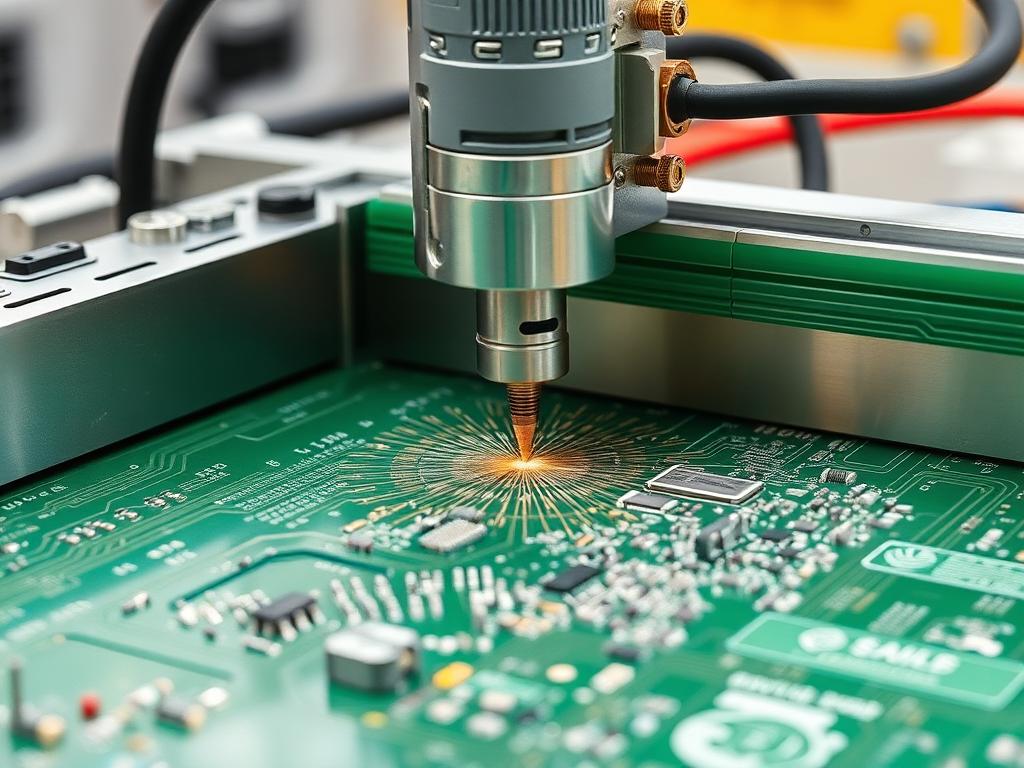

Wie schneidet das Laser-Nutzentrennen im Vergleich zu herkömmlichen Methoden ab?

Während automatische PCB-Fräsmaschinen für viele Hersteller die Lösung der Wahl sind, Laser-Nutzentrennen hat in den letzten Jahren an Bedeutung gewonnen, da es eine höhere Präzision und größere Vielseitigkeit bietet. Vergleichen wir die beiden:

| Besonderheit | Laser-Nutzentrennen | Traditionelle Methoden (Fräsen/Stanzen) |

|---|---|---|

| Präzision | ★★★★★★★★★★ | ★★★★★★★ |

| Geschwindigkeit | ★★★★★★★★ | ★★★★★ |

| Rüstzeit | ★★★★★★★ | ★★★ |

| Wartung | ★★★★★★★ | ★★★★ |

| Kosten | ★★★★ | ★★★ |

- Präzision: Das Laser-Depaneling bietet höchste Präzision, insbesondere bei komplexen PCB-Designs. Es bietet eine Schnittgenauigkeit von bis zu ±0,02 mm, während herkömmliche Fräs- und Stanzmethoden in der Regel eine geringere Genauigkeit bieten.

- Geschwindigkeit: Lasersysteme sind im Allgemeinen schneller, insbesondere bei der Produktion großer Stückzahlen, da sie keine Werkzeugwechsel oder manuellen Anpassungen erfordern. Bei herkömmlichen Methoden hingegen kann die Einrichtungszeit länger dauern und die Schnittgeschwindigkeit kann langsamer sein.

- Rüstzeit: Laser-Nutzentrennmaschinen erfordern im Vergleich zu herkömmlichen Maschinen weniger Zeit für die Einrichtung, da diese möglicherweise manuell an unterschiedliche Leiterplattengrößen und -designs angepasst werden müssen.

- Wartung: Laser-Depaneling-Systeme erfordern nur minimalen Wartungsaufwand, der normalerweise aus der Reinigung der Linsen und gelegentlicher Kalibrierung besteht. Traditionelle Maschinen hingegen erfordern häufigere Wartung, wie z. B. Werkzeugwechsel und mechanische Anpassungen.

- Kosten: Laser-Nutzentrennmaschinen sind in der Regel in der Anschaffung teurer, bieten jedoch häufig einen besseren ROI in Form von weniger Abfall, höherer Effizienz und niedrigeren Arbeitskosten.

Sowohl das Laser-Depaneling als auch traditionelle Methoden haben ihre Berechtigung, aber für Hersteller, die hochpräzise, schnelle und wartungsarme Lösungen suchen, Laser-Nutzentrennen ist eine leistungsstarke Alternative.

Häufig gestellte Fragen zu automatischen PCB-Depaneling-Maschinen

1. Wie hoch ist der typische ROI für eine automatische PCB-Depaneling-Maschine?

Der Return on Investment (ROI) für eine automatische Depaneling-Maschine beträgt in der Regel 12 bis 18 Monate, abhängig von Faktoren wie Produktionsvolumen, Maschineneffizienz und Arbeitsersparnis. Hochwertige Maschinen können sich durch erhöhten Durchsatz und weniger Defekte schnell amortisieren.

2. Können automatische Nutzentrenner flexible Leiterplatten verarbeiten?

Ja, viele automatische PCB-Depaneling-Maschinen, insbesondere Laser-Nutzentrennen Systeme, eignen sich aufgrund ihrer berührungslosen Natur gut für flexible Leiterplatten. Dadurch wird das Risiko einer Beschädigung empfindlicher Materialien oder Komponenten vermieden.

3. Welche Wartung ist bei automatischen Nutzentrennsystemen erforderlich?

Automatische Depaneling-Systeme erfordern im Allgemeinen weniger Wartung als manuelle Methoden. Zur routinemäßigen Wartung gehört in der Regel die Reinigung der Linsen von Lasermaschinen und gelegentliche Kalibrierung. Bei Routersystemen kann die Wartung das Ersetzen von Schneidwerkzeugen, das Reinigen des Vakuumsystems und das Überprüfen der Ausrichtung umfassen.

4. Ist eine automatische PCB-Nutzentrennungsmaschine für die Großserienproduktion geeignet?

Absolut. Automatische Nutzentrenner wie die GAM 380ATsind speziell für die Produktion großer Stückzahlen konzipiert und bieten Geschwindigkeit, Präzision und Effizienz, um den Anforderungen groß angelegter Fertigungsvorgänge gerecht zu werden.

Die wichtigsten Erkenntnisse

- Automatische PCB-Nutzentrennungsmaschinen Verbessern Sie die Produktionseffizienz erheblich, reduzieren Sie Fehler und verbessern Sie die Produktqualität.

- Laser-Nutzentrennen bietet höchste Präzision und Geschwindigkeit, insbesondere für komplexe und hochdichte Leiterplatten.

- Die Wahl der richtigen Nutzentrennmaschine hängt von Faktoren wie Produktionsvolumen, PCB-Komplexität und Budgetbeschränkungen ab.

- Führende Hersteller Vertrauen Sie auf automatisierte Lösungen, wie die GAM 330AT Und GAM 380AT, für ihre hohe Präzision, Zuverlässigkeit und Kosteneffizienz.

Kontaktieren Sie uns heute, um mehr darüber zu erfahren, wie unsere automatische PCB-Depaneling-Maschinen kann Ihren Herstellungsprozess rationalisieren und Ihnen helfen, in der sich schnell entwickelnden Elektronikindustrie wettbewerbsfähig zu bleiben.