![]()

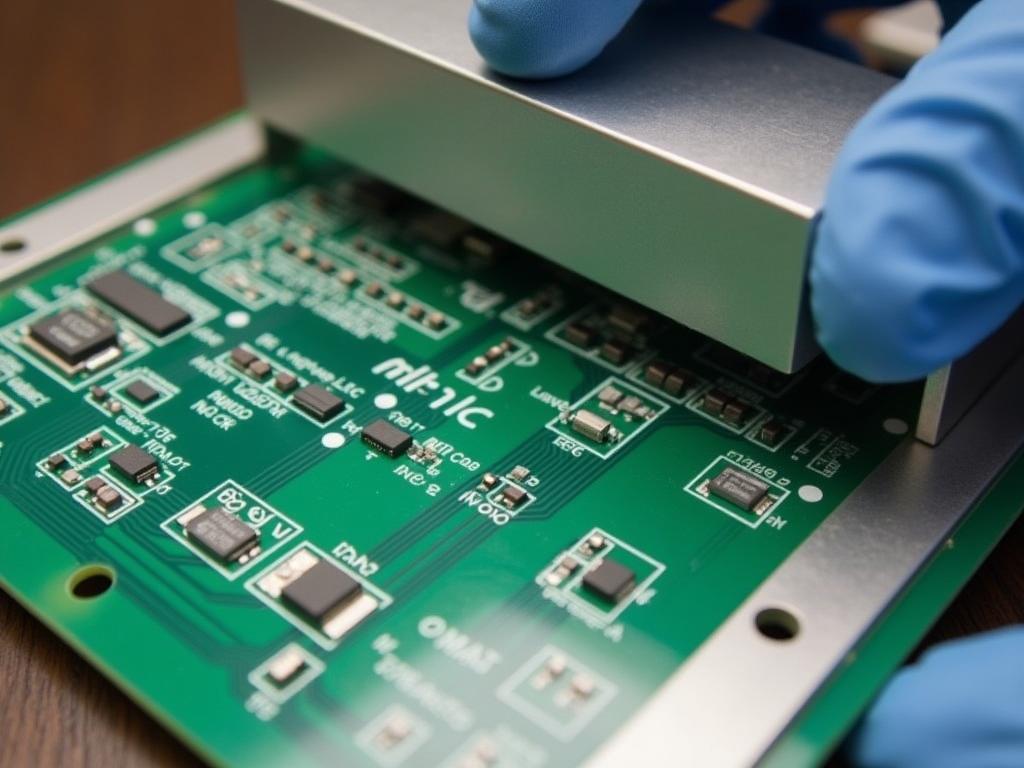

PCB組裝SMT線

革命性的 電子組裝 和 全自動SMT組裝線

這篇文章探索了這個迷人的世界 表面貼裝技術 (SMT) 及其在現代社會中的重要作用 PCB組裝。作為一個在 PCB 行業中紮根了二十多年的人,我有幸見證了 PCB 的演變 表面貼裝技術 從萌芽階段到成熟階段, 全自動 組裝線 我們今天看到了。這篇文章是必讀的,因為它全面概述了 SMT組裝工藝,詳細說明關鍵 SMT 生產線中的設備 並解釋這項技術如何發生革命性的變化 電子組裝。我也會分享我自己的經驗見解,提供關於實施的好處和挑戰的獨特視角 全自動SMT 解決方案。閱讀本文後,您將徹底了解如何 表面貼裝技術 提高效率,提高精度,並能夠創建我們日常依賴的先進電子設備。

表面貼裝技術 生產線概要

讓我們從我們將要討論的主題的結構化大綱開始:

什麼是 表面貼裝技術 為什麼它對現代至關重要 電子產品?

表面貼裝技術 代表 表面貼裝技術。這是一種建構電子的方法 電路 其中組件直接安裝或放置在 印刷電路板(PCB)。與舊的通孔技術(PTH)不同, 表面貼裝技術 允許更小的元件、更高的元件密度和自動化 集會.

在我早期的日子裡, 鍍通孔組裝 是常態。然而,不斷追求小型化和增加功能 電子產品 推動產業走向 表面貼裝技術。今天, 表面貼裝技術 是主導技術 PCB組裝,能夠創建緊湊的高性能設備,例如智慧型手機、筆記型電腦和醫療設備。我可以自信地說 表面貼裝技術 至關重要,因為與傳統方法相比,它提供了改進的電氣性能、減小的尺寸和重量以及更低的製造成本。

什麼是 SMT組裝線?

一個 SMT組裝線 是一系列相互連接的機器,可以自動化 電子元件安裝工藝 到 印刷電路板 (PCB)。這 流水線 通常包括用於 焊錫膏 應用、元件放置、 回流焊, 檢查和測試。

我記得當 組裝線 大部分都是手工操作,嚴重依賴技術人員的靈巧性。介紹 自動貼片機 Lines 改變了遊戲規則。這些線路簡化了 製造工藝,顯著提高了速度和精度 PCB組裝。今天的 全自動SMT組裝線 代表了這一發展的頂峰,能夠以最少的人為幹預實現大批量、高品質的生產。

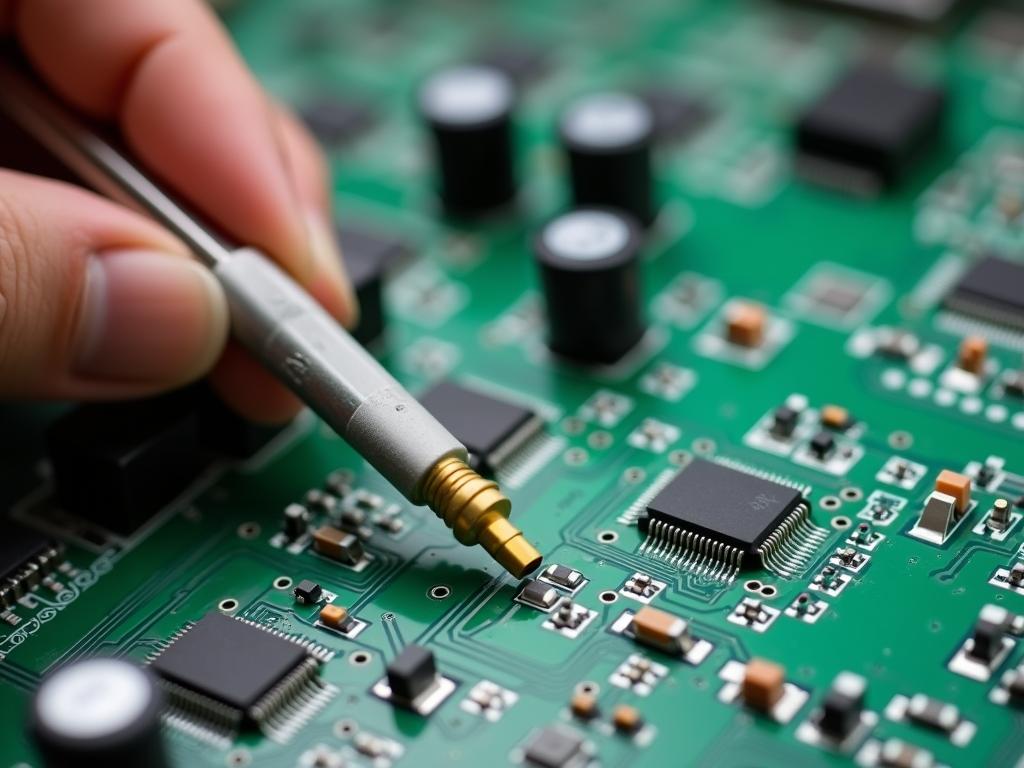

主要有哪些 SMT 生產線中的設備?

一個典型的 表面貼裝技術 該生產線包括各種協同工作的專用機器:

- 範本印刷機: 適用 焊錫膏 到 PCB焊盤 使用一個 SMT鋼網。精確對準和 焊錫膏 體積對於確保可靠性至關重要 焊點.

- 貼片機: 準確定位 電子元件 (貼片式s) 到 焊錫膏 於 印刷電路板。這些機器使用真空吸嘴或夾具從送料器拾取元件並高精度放置它們。

- 回流焊爐: 加熱 印刷電路板 融化 焊錫膏,在組件和組件之間建立永久的電氣和機械連接 印刷電路板。內不同的加熱區域 回流焊爐 確保受控 回流焊工藝.

- 自動光學檢測 (AOI) 機: 檢查組裝完畢 印刷電路板 對於缺少組件、不正確放置等缺陷 焊接 橋樑。 興趣區 系統使用攝影機和影像處理軟體來識別潛在問題。

- PCB 輸送機: 這些 搬運設備 運輸 多氯聯苯 上的機器之間 流水線。高效率的 PCB處理 對於維持平穩的工作流程至關重要。

除了這些核心設備之外, 表面貼裝技術 行還可能包括 印刷電路板 裝載機/卸載機, 保形塗層 機和其他專用設備。根據我的經驗,這些機器的無縫整合對於最大化 生產效率.

什麼是 SMT組裝工藝?

這 SMT組裝工藝 涉及幾個關鍵步驟:

- 焊膏應用: 一個 SMT鋼網印刷機 適用 焊錫膏 到 印刷電路板 使用金屬的墊 模版.

- 元件放置: 一個 貼片機 地方 電子元件 到 印刷電路板,使用 焊錫膏 將它們暫時固定到位。

- 回流焊: 這 印刷電路板 是透過一個 回流焊爐,其中 焊錫膏 熔化並凝固,形成永久的 焊點.

- 檢查: 興趣區 和其他 檢查 系統檢查元件放置中的缺陷並 焊接 品質.

- 測試: 可以進行功能測試以確保 PCBA 操作正確。

- 分板: 組裝和檢查後,個人 多氯聯苯 與面板分離。我們的 PCB銑刀分板機 為此步驟提供了一個有效的解決方案,最大限度地減少對 電路 板。

我一直對工作中所需的複雜協調著迷 SMT組裝工藝。每個步驟都必須仔細控制,以確保最終產品符合所需的品質標準。

有哪些不同類型 表面貼裝技術 線路?

SMT生產線 可以根據其等級進行分類 自動化:

- 全自動SMT線: 這些線路需要最少的人工幹預。機器處理所有步驟,從 焊錫膏 申請到 檢查 和測試。這些線路非常適合 大批量生產 其中速度和一致性至關重要。

- 半自動SMT線: 這些行涉及一些手動步驟,例如加載 多氯聯苯 或在機器之間傳輸它們。它們適合小批量生產或需要更大靈活性的情況。

多年來,我幫助許多公司從 手工組裝 到 半自動 最終 全自動SMT線。這些選項之間的選擇取決於產量、產品組合等因素, 人工成本和可用預算。我們的專長在於幫助客戶確定最佳方案 線路設備 針對其特定的配置 生產需求.

如何最佳化 SMT組裝線?

最佳化 表面貼裝技術 生產線涉及到各個方面的微調 製造工藝:

- 線路平衡: 確保生產線上不同機器的循環時間完美匹配,以防止瓶頸。

- 元件佈局優化: 程式 貼片機 最小化行駛距離並最大化 放置 速度。

- 回流溫度曲線優化: 微調 回流焊爐 溫度曲線以確保適當的 焊點 形成而不損壞組件。

- 預防性維護: 定期保養 表面貼裝技術 設備,以最大限度地減少停機時間並確保一致的性能。

- 品質控制: 實作穩健 檢查 過程,例如 興趣區,及早發現缺陷並最大限度地減少返工。

我發現持續監控和數據分析對於優化至關重要。追蹤關鍵績效指標 (KPI),例如 放置 準確性, 興趣區 缺陷率和生產線利用率可以為改進提供有價值的見解。

有什麼好處 表面貼裝技術 在 印刷電路板組裝?

表面貼裝技術 與傳統的通孔技術相比,具有許多優點:

- 較小的元件尺寸: 貼片式s 比通孔對應的小,允許更高的元件密度 印刷電路板.

- 自動化裝配: 表面貼裝技術 非常適合 自動化,實現高速、大容量 集會.

- 改進的電氣性能: 較短的引線 貼片式從而減少電感和電容,從而獲得更好的高頻性能。

- 更低的成本: SMT組裝 比通孔更具成本效益 集會,特別是對於 大量生產,由於減少了 體力勞動 和材料成本。

- 雙面組裝: 表面貼裝技術 允許將組件安裝在兩側 印刷電路板,進一步提高元件密度。

我親眼目睹了公司如何利用這些優勢來創造更小、更強大、更具成本效益的電子產品。自動化的能力 電子元件安裝工藝 到一個 印刷電路板 一直是創新的關鍵驅動力 電子產品 行業。

最新趨勢是什麼 SMT製造?

這 表面貼裝技術 行業不斷發展。一些主要趨勢包括:

- 小型化: 元件尺寸不斷縮小,推動更精密元件的需求 貼片機 和先進的 檢查 技術。

- 工業4.0整合: 表面貼裝技術 生產線變得越來越互聯,機器共享 生產數據 並實現即時監控。

- 先進的檢測技術: 3D 興趣區 和X射線 檢查 正在獲得關注,提供更詳細的見解 焊點 品質和隱藏缺陷。

- 靈活的自動化: 表面貼裝技術 生產線的適應性越來越強,具有模組化設計和快速轉換能力,可以適應更廣泛的產品。

- 保形塗裝: 增加使用 保形塗層 保護 多氯聯苯 在惡劣的環境中,例如汽車和工業應用。我們融入了先進的 保形塗層 解決方案融入我們的 SMT整線設備 供品。

跟上這些趨勢對於在快節奏的世界中保持競爭力至關重要 電子組裝。作為領先的供應商 PCB分板 和 表面貼裝技術 解決方案,我們致力於將最新的進步融入我們的產品中,正如我們的創新所證明的那樣 PCB雷射分板 和 PCB/FPC沖孔機 技術。

我們如何幫助您 SMT組裝 需要嗎?

憑藉著二十多年的業界經驗 印刷電路板 產業中,我們已成為全球領導者 PCB分板 和 表面貼裝技術 解決方案。我們的產品深受TP-LINK、佳能、比亞迪、偉創力、TCL、小米、聯想、OPPO、榮耀、富士康等世界500強企業的信賴。

我們提供全面的設備,包括:

我們了解每個客戶都有獨特的 生產需求。這就是為什麼我們與您密切合作,開發客製化解決方案來優化您的 SMT組裝工藝。我們的專業知識涵蓋整個 PCB組裝 工作流程,從元件放置到最終分板。

為什麼是 表面貼裝技術 電子製造的未來?

表面貼裝技術 不僅僅是當前的趨勢;這是的未來 電子產品 製造業。隨著設備變得更小、更強大、整合度更高,對精確、高效和自動化的需求 PCB組裝 只會成長。

表面貼裝技術,憑藉其處理微小元件的能力,實現高密度 電路 設計和支持 全自動組裝,完全可以滿足這些不斷變化的需求。不斷取得的進展 表面貼裝技術 設備、材料和製程不斷拓展可能性 電子產品 設計和製造。

我對未來感到無比興奮 表面貼裝技術。不斷取得的進展 自動化,小型化,以及 檢查 科技正在為更具創新性和更複雜的電子產品鋪路。

常見問題解答

- SMT 和通孔技術有什麼不同? 表面貼裝技術 涉及將組件直接安裝到 印刷電路表面 板,而通孔技術需要將元件引線插入板上的孔中 印刷電路板 並將它們焊接在另一側。 表面貼裝技術 允許更小的組件、更高的密度和自動化 集會.

- SMT中回流焊爐的用途是什麼? 一個 回流焊爐 用於熔化 焊錫膏 在 SMT組裝工藝,在之間建立永久的電氣和機械連接 電子元件 和 印刷電路板.

- SMT 生產線中模板印刷機的用途是什麼? 一個 SMT鋼網印刷機 適用 焊錫膏 到 PCB焊盤 使用金屬 模版。這確保了正確的數量 焊錫膏 為每個組件沉積,這對於實現可靠的 焊點 期間 回流焊工藝.

- SMT組裝中使用AOI有哪些優點? 興趣區 (自動化 光學檢測)系統自動檢查組裝好的 多氯聯苯 對於組件缺失或錯位等缺陷,以及 焊接 問題。 興趣區 有助於提高產品質量,減少人工 檢查 時間,並為流程優化提供寶貴的回饋。它遠遠優於 手工組裝 在這方面。

- 怎麼樣 印刷電路板 分板適合 SMT 組裝流程嗎? 之後 SMT組裝工藝 已完成, 多氯聯苯 通常與較大的面板分開。 印刷電路板 分板是切割或分離這些個體的過程 多氯聯苯 從面板上。像我們這樣的專業設備 PCB銑刀分板機 或者 V型槽分板 機器用於有效地執行此任務並且不會損壞 電路 板。

結論

以下是關鍵要點的簡要總結:

- 表面貼裝技術 (SMT) 是主要方法 PCB組裝 在現代 電子產品 製造業。

- SMT組裝線 自動化 電子元件安裝工藝 到 多氯聯苯,增加 組裝效率 和精度。

- 鑰匙 SMT 生產線中的設備 包括 模板印刷機, 貼片機, 回流焊爐, 檢查 系統,以及 PCB輸送機.

- 這 SMT組裝工藝 涉及 焊錫膏 應用、元件放置、 回流焊, 檢查和測試。

- 表面貼裝技術 具有較小的元件尺寸、自動化等優點 集會與通孔技術相比,提高了電氣性能並降低了成本。

- 這 表面貼裝技術 工業不斷發展,呈現小型化、工業4.0整合化、先進化等趨勢 檢查 技術、靈活 自動化 塑造其未來。

- 作為一個 經驗豐富的PCB 分板和 表面貼裝技術 作為解決方案提供商,我們提供廣泛的設備和專業知識來優化您的 PCB組裝工藝.

聯絡我們 今天來學習我們如何 表面貼裝技術 解決方案可以改變您的 電子組裝 營運.讓我們共同努力,共創未來 電子產品 製造業!