![]()

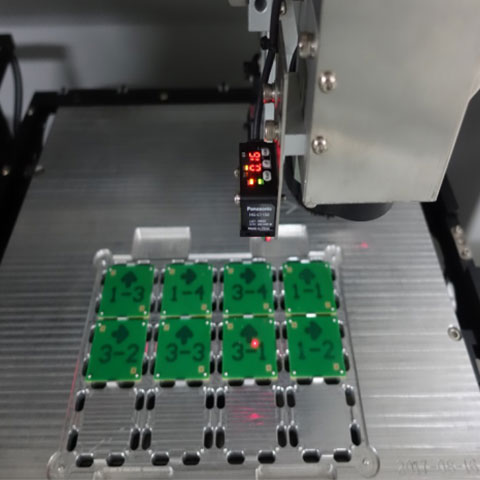

PCB組裝SMT線

揭秘 SMT 組裝線:PCB 組裝製程綜合指南

的世界 電子產品 在對更小、更快、更強大的設備的不懈需求的推動下,製造業不斷發展。這演變的核心在於 表面貼裝技術 (SMT),一種建構電子電路的革命性方法。作為一個為這個事業奉獻了20年的人 印刷電路板 產業,我親眼目睹了改變的力量 SMT組裝線。這本綜合指南深入探討了複雜性 PCB組裝工藝,探討實現最佳結果的關鍵階段、必要設備和關鍵考慮因素 SMT製造。無論您是電子科技公司經驗豐富的專業人士、大型電子產品加工廠的管理人員,還是個人 印刷電路板 愛好者,這篇文章將為您提供對世界的寶貴見解 SMT組裝 以及它如何提升您的 電子組裝 能力。

什麼是 SMT?

表面貼裝技術 (SMT) 從根本上改變了電子電路的設計和製造方式。與傳統不同 通孔 技術,其中元件引線插入到孔中 印刷電路板, 表面貼裝技術 涉及安裝 電子元件 直接地 到印刷電路的表面 木板 (印刷電路板).

在我的二十年裡 印刷電路板 工業界,我看過 表面貼裝技術 從小眾技術到主導力量 電子產品 製造業。這就是您的智慧型手機如此強大且緊湊的原因。 表面貼裝技術 允許更小、更快、更密集 多氯聯苯,使其成為現代電子設備的理想選擇,從消費性電子產品到複雜的醫療設備。它真正徹底改變了我們設計和製造電子產品的方式,使我們能夠創造出幾十年前還無法想像的複雜、高性能產品。我們的核心身分圍繞著這種先進技術,特別是提供最先進的技術 PCB雷射分板 和 PCB 鏤銑機,這是現代不可或缺的 表面貼裝技術 流程。這些技術對於實現當今市場所需的精度和效率至關重要,確保我們始終處於行業前沿 印刷電路板 製造業。

SMT 組裝流程的關鍵階段有哪些?

這 SMT組裝工藝 是一系列精心編排的步驟,將裸露的 印刷電路板 成為功能齊全的電子組件。根據我的經驗,以下是關鍵階段:

- 焊膏應用: 焊錫膏,微小焊料顆粒和助焊劑的混合物,被施加到 PCB焊盤 使用 模板印刷機.

- 元件放置: 貼片機 準確定位 電子元件到 焊錫膏 於 印刷電路板.

- 回流焊: 這 印刷電路板 是透過一個 回流焊爐,其中 焊錫膏 熔化然後冷卻,形成永久的 焊點 組件之間和 印刷電路板.

- 檢查: 自動光學檢測 (AOI) 系統檢查組裝的 印刷電路板 對於缺陷,例如缺少組件、未對準和 焊接 橋樑。

- 清潔(可選): 如有必要,清除焊劑殘留物 印刷電路板 使用清潔過程。

- 測試: 在許多 集會 流程中,完成的組件要經過功能測試,以確保它們符合性能規格。

如果正確執行,這種簡化的流程可確保高品質和可靠 PCB組裝。至關重要的是 精確的溫度和濕度控制 整個過程中都保持 組裝過程。這個詳細的過程凸顯了擁有一個 經驗豐富的PCB 團隊來處理複雜的問題 SMT製造.

為什麼焊膏應用在 SMT 中至關重要?

這 焊錫膏的應用 是一個關鍵的 SMT步驟 組裝過程。它是整個系統的基礎 集會 已建成。 焊錫膏 是一種精心配製的微小混合物 焊接 顆粒和通量。助焊劑清潔 PCB焊盤 和組件,確保良好的 焊接 期間潤濕 回流焊工藝.

焊錫膏 通常使用 模板印刷機。這 模版,一個薄金屬片,其孔徑對應於 PCB焊盤,與 印刷電路板. 焊錫膏 然後存入 模版 刮刀將糊劑推過孔並 到 PCB 上。這 smt鋼網印刷機 是一把鑰匙 smt 生產線上的設備.

實現精確和一致 焊錫膏 應用程式對於創建可靠的 焊點。太多了 焊接 可能會導致相鄰焊盤之間橋接,而太少則會導致接頭薄弱或不完整。掌握這個階段對任何人來說都是至關重要的 組裝廠 以高品質輸出為目標。這也是一個至關重要的 進入smt 組裝過程 以確保 PCB上的元件 已牢固連接。

模板印刷機如何確保精確的焊膏塗抹?

一個 模板印刷機 是一款精密的設備,旨在實現準確且可重複的 焊錫膏 應用。這是其中之一 smt的主要設備 生產線。以下是它如何確保精度:

- 模板對齊: 現代的 模板印刷機 使用視覺系統自動對齊 模版 與 印刷電路板,確保 焊錫膏 被精確地沉積到 PCB焊盤.

- 刮刀壓力控制: 這 印表機 仔細控制刮刀的壓力,確保 焊錫膏 是被迫通過 模版 孔徑無污點。

- 鋼網清潔: 許多 模板印刷機 有內建的 模版 自動去除多餘物質的清潔系統 焊錫膏 從 模版,防止堵塞並確保一致的列印品質。這 smt鋼網 是這個過程中的關鍵組成部分。 列印焊膏 準確是必要的。

- 焊膏檢查 (SPI): 一些先進的 模板印刷機 包含 SPI 檢查系統 焊錫膏 存款於 印刷電路板,提供有關列印品質的即時回饋。這確保了 PCB上的焊膏 被正確應用。

這些功能與定期維護和校準相結合,使 模板印刷機 達到現代所需的高精度 SMT組裝。這一步驟的準確性對於後續的成功至關重要 元件放置 和 回流焊 階段。這 smt鋼網印刷機 對此至關重要。

貼片機在 SMT 組裝中的作用是什麼?

貼片機 是主力 SMT組裝線。他們負責準確定位 電子元件 到 PCB 上 之後 焊錫膏 已被應用。這些機器是自動化的奇蹟,每小時能夠以令人難以置信的精度放置數千個組件。

- 元件供料器: 貼片機 使用各種類型的供料器(帶式、捲式、管式、托盤式)來容納元件並將其傳送到拾取點。

- 視覺系統: 先進的視覺系統可識別元件、確定其方向並引導貼裝頭。

- 貼裝頭: 配備真空吸嘴的貼裝頭拾取元件並將其放置到 印刷電路板 精確地。

- 運動系統: 高速、高精度運動系統使貼裝頭快速、準確地穿過整個貼裝頭 印刷電路板.

現代的 貼片機 可以處理各種元件,從微小的電阻器和電容器到大型複雜的積體電路。它們對於實現現代所需的高吞吐量和準確性至關重要 PCB組裝。這些 貼片機 對於 大量生產 的電子設備。他們還能夠放置 將元件安裝到印刷電路板上 具有高精度。這 貼片機 是最重要的設備之一 smt線包括.

回流焊爐如何形成可靠的焊點?

這 回流焊爐 是哪裡 焊錫膏 轉化為永久 焊點,在組件和組件之間創建電氣和機械連接 印刷電路板。現在是關鍵階段 SMT組裝工藝.

一個 回流焊爐 有多個加熱區,每個加熱區都有精心控制的溫度。作為 印刷電路板 放置好的組件在烤箱中移動 輸送帶,它經歷特定的溫度曲線:

- 預熱區: 這 印刷電路板 逐漸加熱以激活焊劑中的焊劑 焊錫膏 並防止元件受到熱衝擊。

- 浸泡區: 溫度保持恆定,以便助焊劑清潔 PCB焊盤 和元件引線,確保良好 焊接 潤濕。

- 回流區: 溫度升至熔點以上 焊接,創建 焊點。這就是實際的地方 回流焊 發生。

- 冷卻區: 這 印刷電路板 逐漸冷卻至凝固 焊點,防止裂縫或接頭薄弱等缺陷。

這種受控的加熱和冷卻過程對於製造堅固、可靠的產品至關重要 焊點。現代的 回流焊爐 通常使用強制對流加熱,使溫度分佈均勻 印刷電路板。它們旨在滿足以下特定要求 回流焊工藝,確保一致的高品質輸出。

為什麼檢驗在 SMT 組裝線中至關重要?

檢查 是品質控制的一個重要方面 SMT組裝線。它確保每個組裝 印刷電路板 達到要求的標準並且在進入下一階段之前沒有缺陷 製造工藝 或運送給客戶。

根據我的經驗, 檢查 不僅僅是發現缺陷;這是關於流程改善的。透過分析 檢查 數據,製造商可以識別趨勢,找出缺陷的根本原因,並做出調整 組裝過程 以防止將來出現類似問題。這種主動的品質控制方法對於維持高產量和最大限度地減少返工或報廢至關重要。這是一個至關重要的 smt中的流程 集會.

使用自動光學檢測 (AOI) 有哪些好處?

自動光學檢測 (AOI) 已成為黃金標準 檢查 在 SMT組裝線. 興趣區 系統使用高解析度相機和複雜的軟體來自動檢查組裝好的 多氯聯苯 適用於各種潛在缺陷。

以下是使用的一些主要好處 興趣區:

- 速度和效率: 興趣區 系統可以檢查 多氯聯苯 很多 更快更準確 比手動檢查更適合大量生產 生產運行.

- 一致性: 興趣區 提供一致的 檢查 結果,消除了與人工檢查員相關的可變性。

- 缺陷檢測:興趣區 系統可以偵測多種缺陷,包括:

- 缺少組件

- 組件未對準

- 組件方向不正確

- 焊接 橋樑

- 不足或過量 焊接

- 元件損壞

- 資料收集與分析: 興趣區 系統收集有價值的 生產數據 可以用來改善 組裝過程 並防止缺陷再次出現。

- 節省成本: 透過儘早發現缺陷 組裝過程, 興趣區 有助於減少返工、報廢和保固成本。

興趣區 是確保產品品質和可靠性的強大工具 表面貼裝技術 裝配體,尤其是大批量裝配體 PCB組裝線。它在現代發揮著至關重要的作用 線路板製造,幫助公司提供客戶高品質的產品。它們也用於 光學檢定 來驗證品質 焊點 和總體 PCB表面貼裝組裝。這 葵 系統還可以識別任何 缺點 期間 組裝過程.

輸送系統如何優化 SMT 生產線的工作流程?

輸送帶 系統是無名英雄 SMT組裝線。他們負責運輸 多氯聯苯 各機器之間 線,確保工作流程順暢有效率。一個精心設計的 輸送帶 系統可以顯著影響企業的整體生產力 貼片線.

方法如下 輸送帶 系統優化工作流程:

- 自動化 PCB 處理: 輸送機 自動化移動 多氯聯苯,減少人工處理的需要並最大限度地降低損壞風險。

- 同步: 輸送機 可與廠內其他機器同步運行 線,確保 多氯聯苯 準時送到各車站。

- 緩衝: 輸送機 可以充當機器之間的緩衝區,允許處理時間略有變化而不會造成瓶頸。

- 靈活性: 現代的 輸送帶 系統具有高度可配置性,可適應不同的情況 印刷電路板 尺寸和形狀。它們還可以輕鬆整合到新的或現有的 組裝線.

投資於可靠且有效率的 輸送帶 系統對於最大限度地發揮作用至關重要 產量 和效率 SMT組裝線。透過自動化 印刷電路板 運輸和優化工作流程, 輸送機 在現代工業中實現高吞吐量和最大限度地減少停機時間方面發揮著至關重要的作用 PCB組裝 營運.這對於實現高效至關重要 PCB元件放置 並維持高位 生產效率 在 生產運行.

我們的 PCB 組裝解決方案如何增強您的 SMT 製造流程?

我們是世界領先的製造商 PCB分板 機器,我們的專業知識延伸到提供全面的 PCB組裝解決方案。我們的產品受到 TP-LINK、佳能、比亞迪等財富 500 強公司的信賴,體現了我們對品質和創新的承諾。我們了解的複雜性 SMT製造 並提供一系列旨在優化您的設備 生產流程.

- 尖端技術: 我們的機器融合了最新的技術進步 PCB組裝 技術,確保高精度、高效率、高可靠性。這包括我們最先進的 PCB雷射分板 和 PCB銑刀分板機 供品。

- 客製化: 我們認識到每個 集會 營運有獨特的需求。我們提供根據您的具體情況量身定制的解決方案 生產要求,無論您是在生產 原型 或大容量運行 組裝線.

- 全面支持: 從最初的諮詢到安裝、培訓和持續維護,我們提供全面的支持,以確保您的 貼片線 以最佳性能運行。

- 一體化: 我們的設備旨在無縫整合到您現有的 貼片線,提高你的整體水平 製造工藝。例如,我們的 SMT 線上分板機解決方案 旨在完美貼合您的需求 流水線.

我們的專業設備,例如 GAM336AT 線上自動PCB分板機, GAM 330AT 線上自動 PCB 銑床,以及 310AT 線上自動 PCB 分板機,可以顯著提高您的效率 PCB組裝 過程。我們還提供先進的 自動化設備 像 GAM 630V 自動分揀碼垛機 進一步簡化您的營運。除了我們的機器之外,我們還提供必要的 配件 喜歡我們的高品質 銑刀,確保您擁有順暢高效的所有必要組件 集會 過程。

透過與我們合作,您將獲得數十年的經驗、尖端技術以及幫助您實現目標的承諾 PCB組裝 目標。讓我們幫助您優化您的 SMT製造工藝 並帶上你的 電子組裝 能力更上一層樓。

常見問題 (FAQ)

1. SMT和通孔技術有什麼不同?

表面貼裝技術 涉及將組件直接安裝到 印刷電路板, 儘管 通孔 技術涉及將元件引線插入鑽孔中 印刷電路板. 表面貼裝技術 允許使用更小的元件和更高的元件密度,使其成為大多數現代電子產品的首選方法。

2.使用SMT的主要優點是什麼?

表面貼裝技術 具有許多優點,包括更小的元件尺寸、更高的元件密度、改進的高頻性能、 自動化 的 組裝過程,並減少了最終產品的重量和尺寸。 使用smt 技術還允許更快、更有效率 生產運行.

3. PCB 組裝專案的典型交貨時間是多少?

交貨時間可能會根據項目的複雜程度而有所不同 印刷電路板、組件的可用性以及 集會 體積。我們與客戶密切合作,提供準確的交貨時間估計並確保及時交貨。

4.你們提供原型設計服務嗎?

是的,我們提供 原型印刷電路板組裝 為需要在全面生產之前測試和驗證其設計的客戶提供服務。我們可以處理小批量 生產運行 週轉時間短。

5.你們有哪些品質認證?

我們致力於維持最高的品質標準。我們擁有 ISO9001 認證和其他相關行業認證。

重點

- 表面貼裝技術 是一項革命性的技術,改變了 電子產品 製造業,能夠創造更小、更快、更強大的設備。

- 這 SMT組裝工藝 涉及幾個關鍵階段,包括 焊錫膏 應用、元件放置、 回流焊, 和 檢查.

- 模板印刷機 在確保精確和一致方面發揮著至關重要的作用 焊錫膏 應用程序,這對於創建可靠的 焊點.

- 貼片機 自動化將組件定位到的流程 印刷電路板 具有高速和高精度。

- 回流焊爐 使用仔細控制的溫度曲線來熔化和凝固 焊錫膏,成型堅固可靠 焊點.

- 檢查, 特別 自動光學檢測 (AOI),對於品質控制至關重要 SMT組裝線,幫助發現缺陷並改進 組裝過程.

- 輸送帶 系統優化工作流程 表面貼裝線 透過自動化 印刷電路板 處理、同步機器操作以及在工作站之間提供緩衝。

- 我們的綜合 PCB組裝解決方案,以數十年的經驗和尖端技術為後盾,可以增強您的 SMT製造工藝 並幫助您實現生產目標。

透過擁抱 表面貼裝技術 並與值得信賴的合作夥伴 PCB組裝 像我們這樣的解決方案提供者,您可以提升您的 電子產品 製造能力邁上新台階。我們致力於提供創新的解決方案和全面的支持,幫助您在這個充滿活力和不斷發展的行業中取得成功。 聯絡我們 今天就詳細了解我們如何幫助您優化您的 PCB組裝工藝 並利用我們先進的技術實現您的業務目標 貼片設備 和 PCB組裝解決方案。我們的專業知識 smt PCB組裝 和 印刷電路板組裝 將確保您的 電子產品 依照最高標準製造,注重效率、品質和可靠性。