![]()

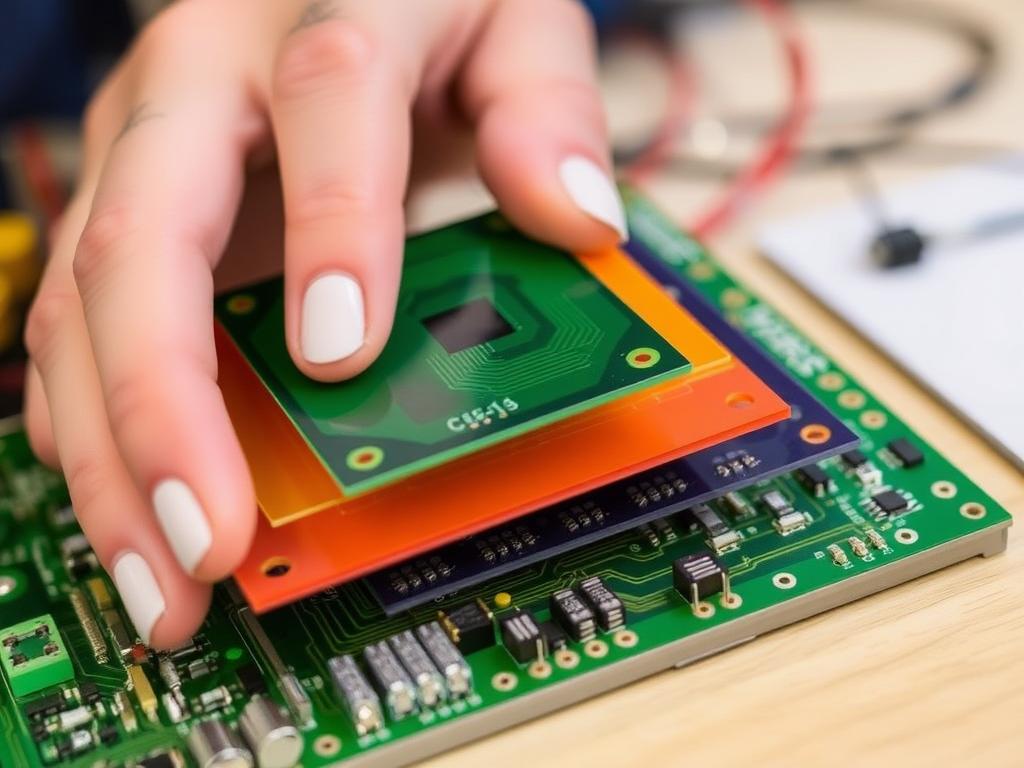

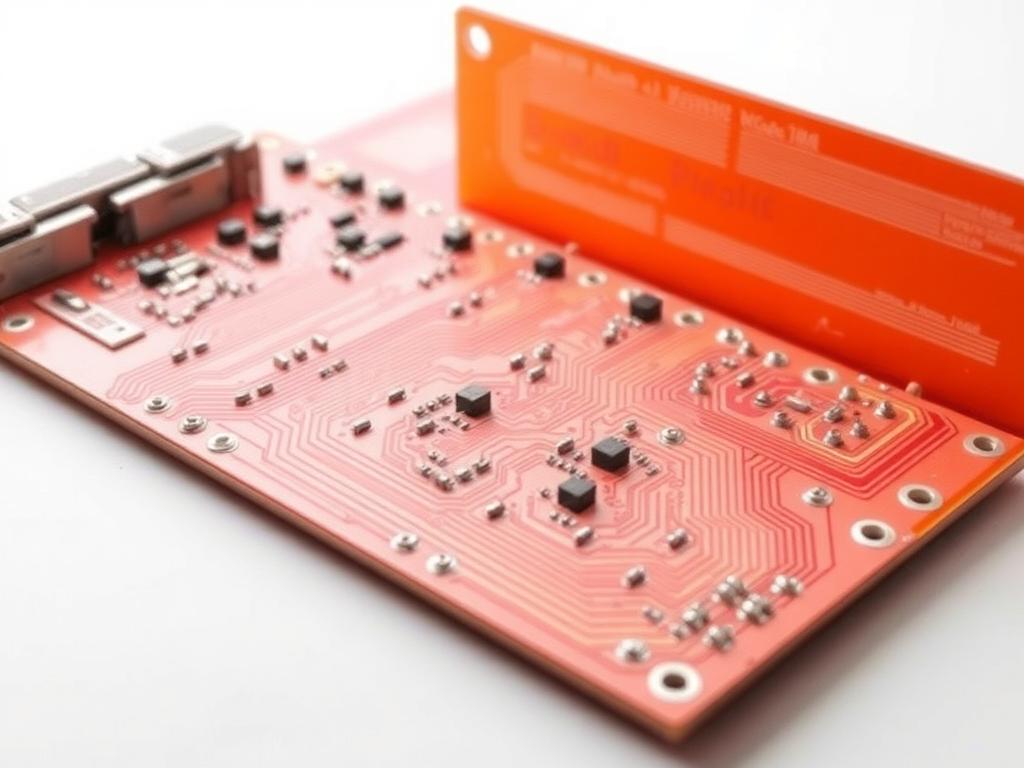

PCB panelizasyonu nedir, kartı ayırın

PCB Panelizasyonuna İlişkin Tam Kılavuz: Devre Kartı Üretimini Optimize Etme

PCB panelizasyonu, baskılı devre kartlarının ölçekte nasıl üretildiğini dönüştüren önemli bir üretim tekniğidir. Bu kapsamlı kılavuz, panelizasyonun üretim verimliliğini nasıl artırdığını, maliyetleri nasıl azalttığını ve PCB üretiminde kaliteyi nasıl sağladığını inceleyecektir. İster elektronik üreticisi, ister PCB tasarımcısı veya teknoloji uzmanı olun, panelizasyonu anlamak üretim sürecinizi optimize etmek için olmazsa olmazdır.

PCB Panelizasyonu Nedir ve Neden Önemlidir?

PCB panelleme, birden fazla ayrı devre kartının tek bir büyük panel olarak düzenlenip üretildiği bir üretim tekniğidir. Bu yaklaşım üretim verimliliğini önemli ölçüde artırır ve taşıma maliyetlerini azaltır. Süreç özellikle yüksek hacimli elektronik montaj üretimi için kritik öneme sahiptir

Üretim zamanını ve kaynaklarını optimize etmenin önemli olduğu yerlerde. Başlıca faydaları şunlardır:

- Azaltılmış üretim maliyetleri

- İyileştirilmiş kullanım verimliliği

- Daha iyi kalite kontrolü

- Gelişmiş montaj süreci otomasyonu

- Üretim sırasında levha kenarlarının korunması

PCB Panelizasyon Tekniklerinin Türleri

Farklı gereksinimlere uygun çeşitli panelleme yöntemleri mevcuttur:

- V-oluklu Panelizasyon

- PCB panelinde önceden çizilmiş çizgiler

- Düz kenarlı tahtalar için idealdir

- Kolay manuel ayırma

- V-Groove Depaneling çözümlerimiz hakkında daha fazla bilgi edinin

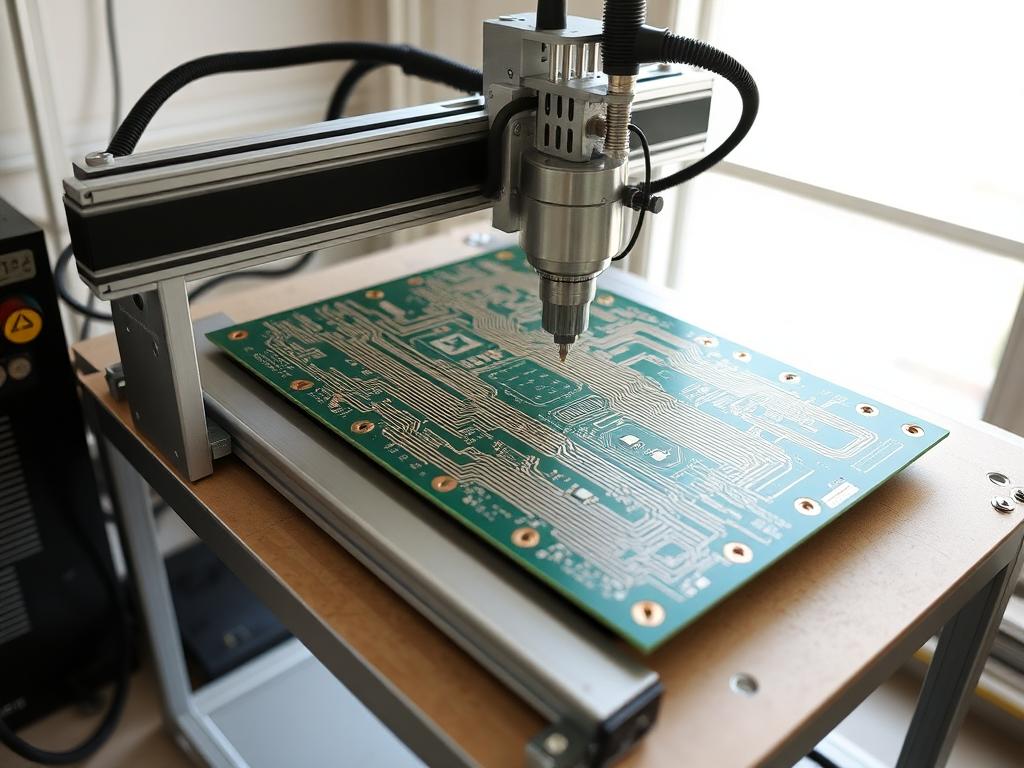

- Sekme Yönlendirme Panelizasyonu

- Tahtaları bir arada tutmak için küçük sekmeler kullanır

- Karmaşık tahta şekilleri için uygundur

- Ayırma için özel ekipman gerektirir

- Katı Sekme Panelizasyonu

- Kurullar arasında daha güçlü bağlantı

- Daha ağır bileşenler için daha iyi

- PCB Yönlendirici Makine seçeneklerimizi keşfedin

Doğru Panel Boyutu Nasıl Seçilir?

Optimum panel boyutunun seçilmesi birkaç faktöre bağlıdır:

- Üretim ekipmanı sınırlamaları

- Bileşen yerleştirme gereksinimleri

- Montaj hattı özellikleri

- Malzeme maliyeti hususları

- Taşıma gereksinimleri

“Doğru panel boyutu seçimi, üretim maliyetlerini 30%'ye kadar düşürebilir ve aynı zamanda verim oranlarını önemli ölçüde iyileştirebilir.” – Sektör Uzmanı

PCB Panelizasyonu için Tasarım Hususları

Temel Tasarım Öğeleri:

- Hizalama için referans işaretleri

- Takım delikleri

- Yolları kesme

- Panel sınır özellikleri

| Tasarım Elemanı | Amaç | Gereklilik |

|---|---|---|

| Emanet İşaretleri | Montaj hizalaması | Panel başına minimum 3 |

| Takım Delikleri | Üretim kaydı | 2-4 mm çap |

| Yolları Kırmak | Tahta ayrımı | 0,5-2,5 mm genişlik |

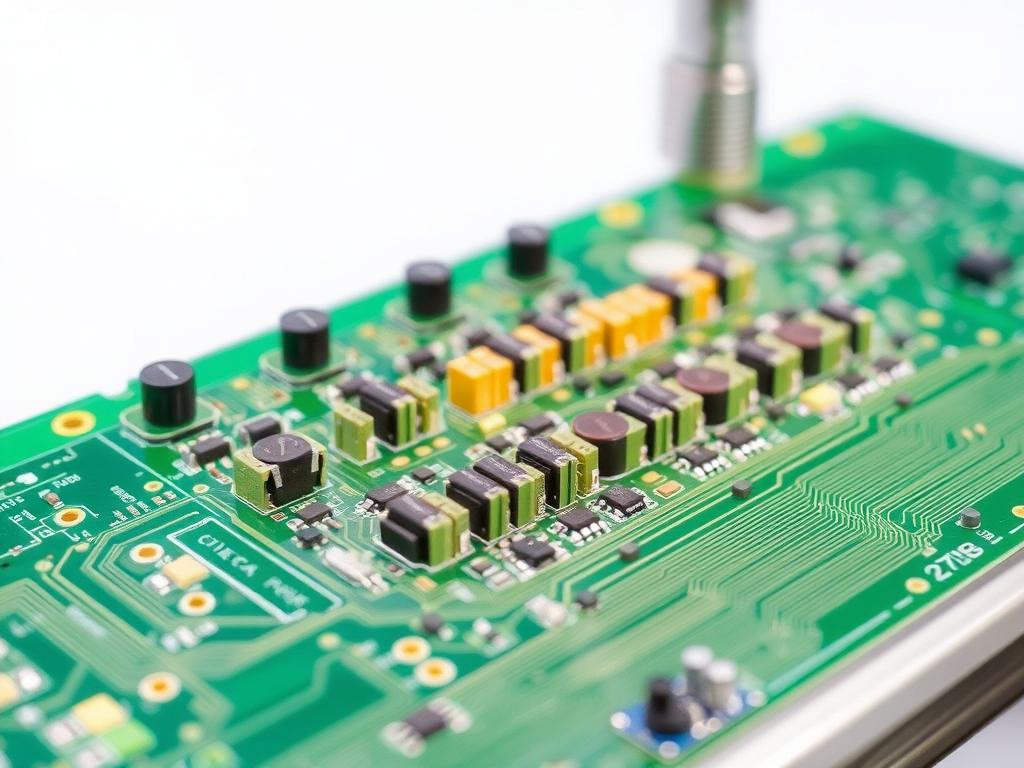

PCB Panelizasyonunda Ortak Zorluklar

- Bileşen temizleme sorunları

- Ayrılma sırasında PCB üzerindeki stres

- Düzensiz tahta kenarları

- Kayıt doğruluğu

- Panel eğriliği

Gelişmiş PCB Depaneling Makinesi çözümlerimize göz atın Bu zorlukların üstesinden gelmek için.

PCB Dizisi Tasarımı İçin En İyi Uygulamalar

- Tahtalar arasında tutarlı bir boşluk bırakın

- Bileşen yükseklik kısıtlamalarını göz önünde bulundurun

- Uygun kopuş rotası için plan yapın

- Test noktalarını ve referans tanımlayıcılarını ekleyin

- Otomatik PCB Yönlendirici Makine seçeneklerimizi keşfedin

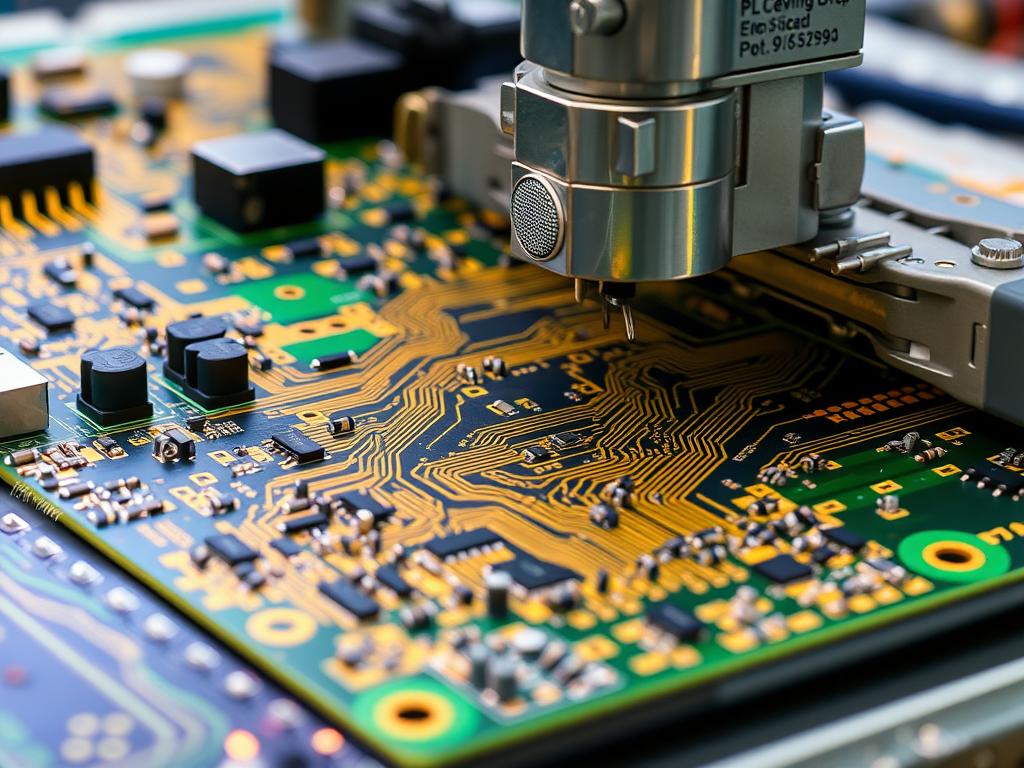

Üretim Süreci Optimizasyonu

Üretim süreci şu şekilde hızlandırılabilir:

- Otomatik taşıma sistemlerinin uygulanması

- Gelişmiş depaneling ekipmanlarının kullanımı

- Panel düzenlerini optimize etme

- Kalite kontrol önlemlerinin sürdürülmesi

Sıkça Sorulan Sorular

Bir paneldeki PCB'ler arasında olması gereken minimum boşluk ne kadardır?

Genellikle 2-3 mm aralık önerilir, ancak bu, panelleme yöntemine ve üretim gereksinimlerine bağlı olarak değişebilir.

PCB'm için optimum panel boyutunu nasıl belirlerim?

Üretim ekipmanınızın yeteneklerini, bileşen yerleştirme gereksinimlerinizi ve üretim hacmi ihtiyaçlarınızı göz önünde bulundurun. Standart panel boyutları genellikle 18″ x 24″ veya daha küçüktür.

Esnek PCB'ler için hangi panelleme yöntemi en iyisidir?

Esnek PCB'lerde, hassasiyeti ve malzemeye minimum düzeyde stres uygulanması nedeniyle genellikle sekmeli yönlendirme tercih edilir. FPC Delme çözümlerimiz hakkında bilgi edinin

Panel eğriliğinin en yaygın nedenleri nelerdir?

Tipik nedenler arasında dengesiz malzeme dağılımı, işleme sırasında oluşan ısıl gerilim ve uygun olmayan depolama koşulları sayılabilir.

Maliyet Hususları ve Yatırım Getirisi

Maliyet Faktörleri:

- Malzeme kullanımı

- Üretim hacmi

- Ekipman gereksinimleri

- İşçilik maliyetleri

- Kalite kontrol önlemleri

Önemli Noktalar

- Verimli üretim için PCB panelizasyonu olmazsa olmazdır

- Belirli ihtiyaçlarınıza göre doğru panelleme yöntemini seçin

- Tasarım gereksinimlerini dikkatlice göz önünde bulundurun

- Uygun kalite kontrol önlemlerini uygulayın

- Uygun depaneling ekipmanını kullanın

- Maliyet etkinliği için panel boyutunu optimize edin

- Tasarım ve üretim için endüstrinin en iyi uygulamalarını takip edin

Bize Ulaşın Gelişmiş PCB depaneling çözümlerimizin üretim sürecinizi nasıl optimize edebileceğini öğrenmek için.