![]()

การแยกแผง PCB คืออะไร วิธีการแยกแผง

คู่มือฉบับสมบูรณ์สำหรับการประกอบและถอดแผง PCB: การเพิ่มประสิทธิภาพสูงสุดในการผลิตอุปกรณ์อิเล็กทรอนิกส์

คุณกำลังมองหาวิธีเพิ่มประสิทธิภาพกระบวนการผลิต PCB และลดต้นทุนการผลิตอยู่ใช่หรือไม่ การประกอบและถอดแผง PCB เป็นเทคนิคสำคัญที่จะช่วยปรับปรุงประสิทธิภาพการผลิตอุปกรณ์อิเล็กทรอนิกส์ของคุณได้อย่างมาก ในคู่มือฉบับสมบูรณ์นี้ เราจะเจาะลึกทุกอย่างตั้งแต่แนวคิดพื้นฐานไปจนถึงกลยุทธ์ขั้นสูง ช่วยให้คุณตัดสินใจอย่างชาญฉลาดสำหรับความต้องการการผลิตของคุณ

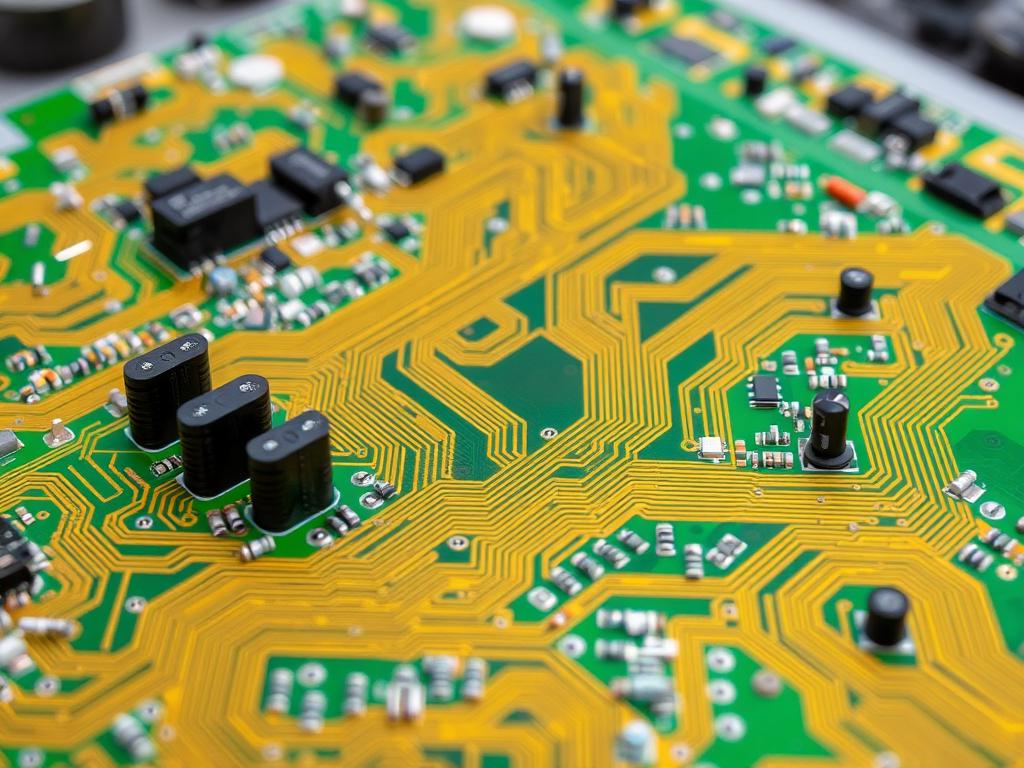

แผงวงจร PCB คืออะไร และเหตุใดจึงมีความจำเป็นต่อการผลิตอุปกรณ์อิเล็กทรอนิกส์สมัยใหม่

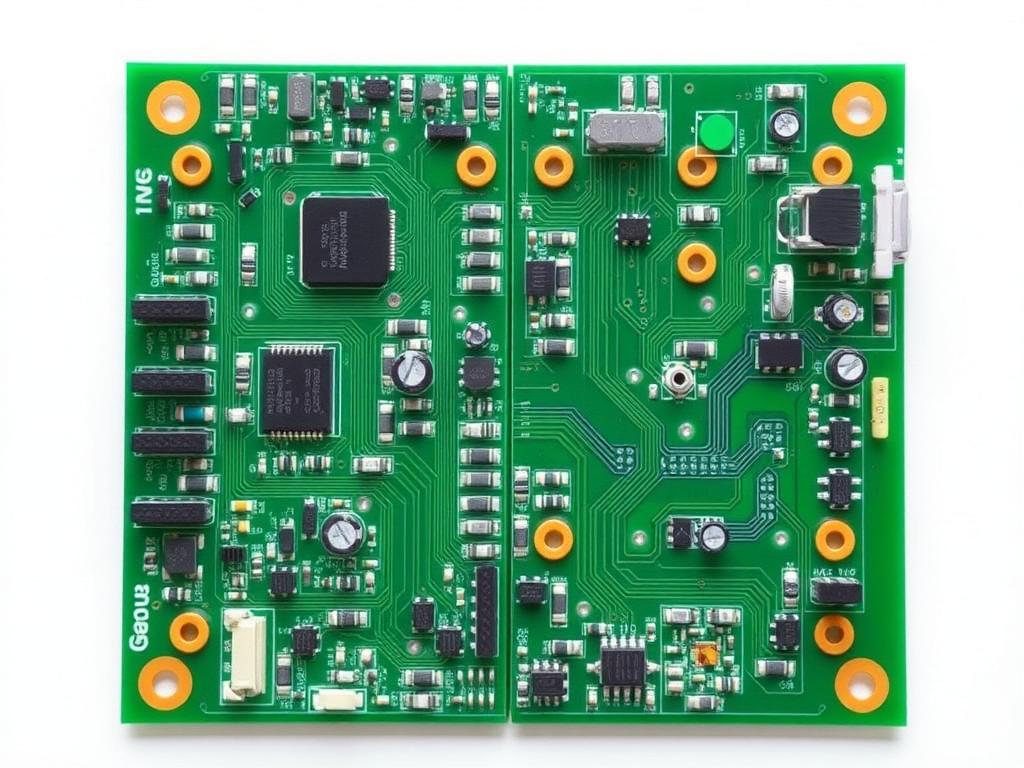

การผลิตแผงวงจรพิมพ์เป็นเทคนิคการผลิตที่แผงวงจรพิมพ์หลายๆ แผ่นถูกนำมาประกอบกันเป็นแผงวงจรพิมพ์ขนาดใหญ่เพื่อการผลิตที่มีประสิทธิภาพ กระบวนการนี้ถือเป็นพื้นฐานของการผลิตอุปกรณ์อิเล็กทรอนิกส์สมัยใหม่ โดยเฉพาะอย่างยิ่งสำหรับการผลิตในปริมาณมาก ผู้ผลิตชั้นนำ เช่น ผู้เชี่ยวชาญเครื่องเราเตอร์ PCB ได้ปฏิวัติกระบวนการนี้ด้วยอุปกรณ์และเทคนิคขั้นสูง ประโยชน์หลัก ได้แก่:

- เพิ่มประสิทธิภาพการผลิต

- ลดเวลาการจัดการ

- ความแม่นยำในการวางส่วนประกอบที่ดีขึ้น

- ต้นทุนการผลิตต่ำลง

- การควบคุมคุณภาพที่เพิ่มขึ้น

ทำความเข้าใจเกี่ยวกับวิธีการถอดแผ่น PCB ที่แตกต่างกัน

1. การลอกแผ่นไม้แบบ V-Groove

การ กระบวนการถอดแผงแบบร่องวี เกี่ยวข้องกับ:

- การสร้างร่องรูปตัววีบนทั้งสองด้านของ PCB

- การควบคุมความลึกที่แม่นยำเพื่อการแยกที่สะอาด

- ความเครียดน้อยที่สุดต่อส่วนประกอบ

- เหมาะสำหรับ PCB แบบแข็ง

2. การกำหนดเส้นทางแท็บ

การกำหนดเส้นทางแท็บมีประสิทธิผลโดยเฉพาะอย่างยิ่งสำหรับ:

- รูปร่างกระดานที่ซับซ้อน

- แผงวงจรพิมพ์แบบยืดหยุ่น

- บอร์ดที่มีส่วนประกอบที่ละเอียดอ่อน

- เค้าโครงแผงแบบกำหนดเอง

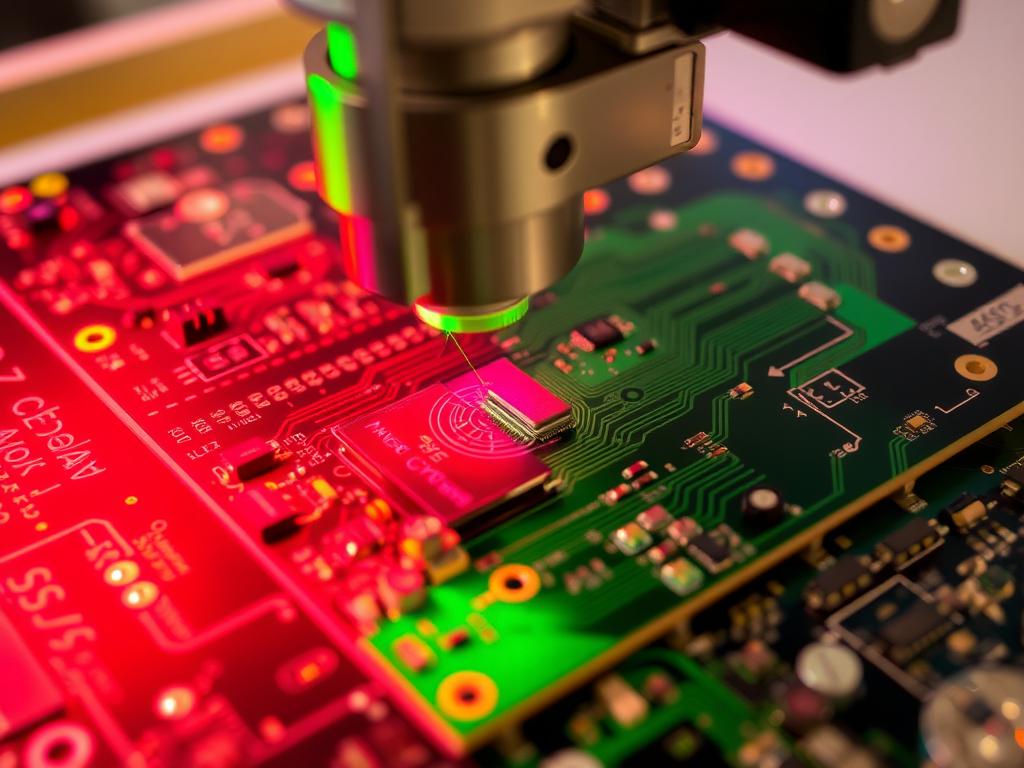

3. การลอกแผ่นด้วยเลเซอร์

ทันสมัย ระบบถอดแผงด้วยเลเซอร์ เสนอ:

- การแยกแบบไร้การสัมผัส

- การตัดที่แม่นยำสูง

- ความเครียดจากความร้อนขั้นต่ำ

- เหมาะสำหรับวงจรแบบยืดหยุ่น

จะเลือกวิธีการถอดแผงออกให้เหมาะกับโครงการของคุณได้อย่างไร?

พิจารณาปัจจัยเหล่านี้:

- วัสดุและความหนาของแผ่น

- ความใกล้ชิดของส่วนประกอบกับขอบ

- ความต้องการปริมาณการผลิต

- ข้อกำหนดด้านคุณภาพ

- ข้อจำกัดด้านงบประมาณ

| วิธี | ดีที่สุดสำหรับ | ข้อจำกัด |

|---|---|---|

| วี-กรูฟ | การตัดแบบเส้นตรงปริมาณมาก | จำกัดเฉพาะเส้นตรง |

| การกำหนดเส้นทางแท็บ | รูปทรงที่ซับซ้อน, PCB แบบยืดหยุ่น | ช้ากว่าร่องวี |

| เลเซอร์ | ส่วนประกอบที่มีความแม่นยำสูงและละเอียดอ่อน | การลงทุนเริ่มต้นที่สูงขึ้น |

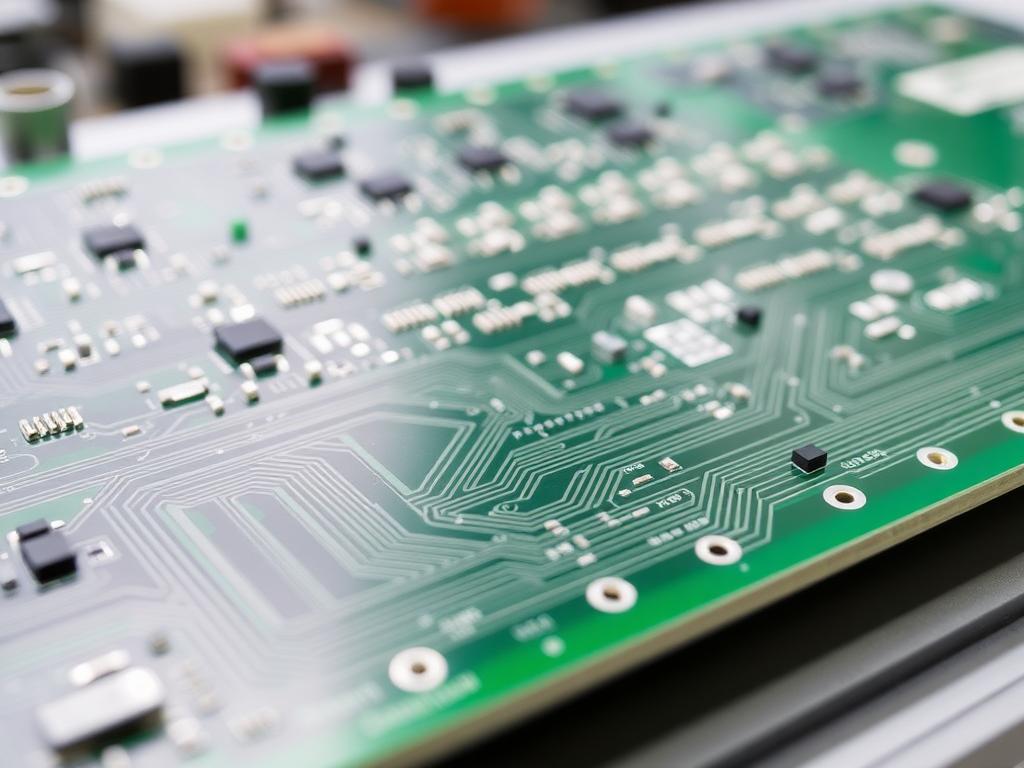

ข้อควรพิจารณาในการออกแบบแผง PCB ขั้นสูง

เมื่อออกแบบแผง PCB ควรพิจารณาสิ่งต่อไปนี้:

- การเคลียร์ชิ้นส่วน

- ความแข็งแกร่งของแผง

- การจัดวางตำแหน่งรูเครื่องมือ

- ข้อกำหนดในการแบ่งเส้นทาง

- การเพิ่มประสิทธิภาพวัสดุ

ผลกระทบของแผงที่เหมาะสมต่อต้นทุนการผลิต

การสร้างแผงที่มีประสิทธิภาพสามารถลดต้นทุนได้โดย:

- การลดของเสียจากวัสดุ

- เพิ่มปริมาณงาน

- ลดเวลาในการจัดการ

- การปรับปรุงอัตราผลตอบแทน

ความท้าทายทั่วไปในการถอดแผ่น PCB และวิธีการเอาชนะความท้าทายเหล่านี้

ความท้าทายที่ 1: ความเสียหายของส่วนประกอบ

วิธีแก้ไข: ใช้ให้เหมาะสม อุปกรณ์ถอดแผงอัตโนมัติ ด้วยการใช้แรงที่ควบคุมได้

ความท้าทายที่ 2: คุณภาพขอบ

โซลูชัน: ใช้เครื่องมือและกำหนดการบำรุงรักษาที่เหมาะสม

ความท้าทายที่ 3: ความเร็วในการผลิต

วิธีแก้ไข: เลือกชุดค่าผสมที่เหมาะสม วิธีการและอุปกรณ์การจัดทำแผง

คำถามที่พบบ่อย

วิธีการถอดแผงแบบใดที่คุ้มต้นทุนที่สุด? การแยกแผงแบบร่อง V มักจะคุ้มต้นทุนที่สุดสำหรับการผลิตปริมาณมากที่มีการแยกเป็นเส้นตรง ส่วนประกอบสามารถอยู่ใกล้กับพื้นที่ถอดแผงได้แค่ไหน? โดยทั่วไป ส่วนประกอบควรอยู่ห่างจากร่อง V อย่างน้อย 0.5 มม. และห่างจากเส้นทางการกัด 1 มม. ข้อดีของการแยกแผงด้วยเลเซอร์คืออะไร? การแยกแผงด้วยเลเซอร์ช่วยให้แยกชิ้นส่วนได้โดยไม่ต้องออกแรงมาก มีความแม่นยำสูง และเหมาะสำหรับวงจรแบบยืดหยุ่นและส่วนประกอบที่บอบบาง วิธีการถอดแผงแบบใดดีที่สุดสำหรับ PCB แบบยืดหยุ่น? การแยกแผงด้วยเลเซอร์และระบบการกัดเฉพาะทางเหมาะสมที่สุดสำหรับ PCB แบบยืดหยุ่น

แนวโน้มในอนาคตของการประกอบแผง PCB และการถอดแผง PCB

แนวโน้มใหม่ที่เกิดขึ้นได้แก่:

- ระบบถอดแผงที่ขับเคลื่อนด้วย AI

- ระบบอัตโนมัติในการจัดการวัสดุขั้นสูง

- ระบบการควบคุมคุณภาพแบบบูรณาการ

- การบูรณาการโรงงานอัจฉริยะ

ประเด็นสำคัญ:

• เลือกวิธีการถอดแผงให้ถูกต้องตามความต้องการเฉพาะของคุณ • พิจารณาการจัดวางส่วนประกอบระหว่างการออกแบบแผง • ลงทุนในอุปกรณ์ที่มีคุณภาพเพื่อผลลัพธ์ที่ดีกว่า • รักษาตารางการบำรุงรักษาที่เหมาะสม • คอยอัปเดตเทคโนโลยีล่าสุด

หากต้องการโซลูชันการถอดแผง PCB แบบมืออาชีพและการปรึกษาจากผู้เชี่ยวชาญ โปรดติดต่อทีมงานของเราได้ที่ ผู้เชี่ยวชาญด้านการถอดแผ่น PCBเราให้บริการผู้นำในอุตสาหกรรม เช่น TP-LINK, Canon, BYD และ Foxconn ด้วยอุปกรณ์ที่ทันสมัยและความเชี่ยวชาญที่ไม่มีใครเทียบได้