![]()

பிசிபி பேனலைசேஷன் என்றால் என்ன பலகையை பிரிக்கவும்

PCB பேனலைசேஷனுக்கான முழுமையான வழிகாட்டி: சர்க்யூட் போர்டு உற்பத்தியை மேம்படுத்துதல்

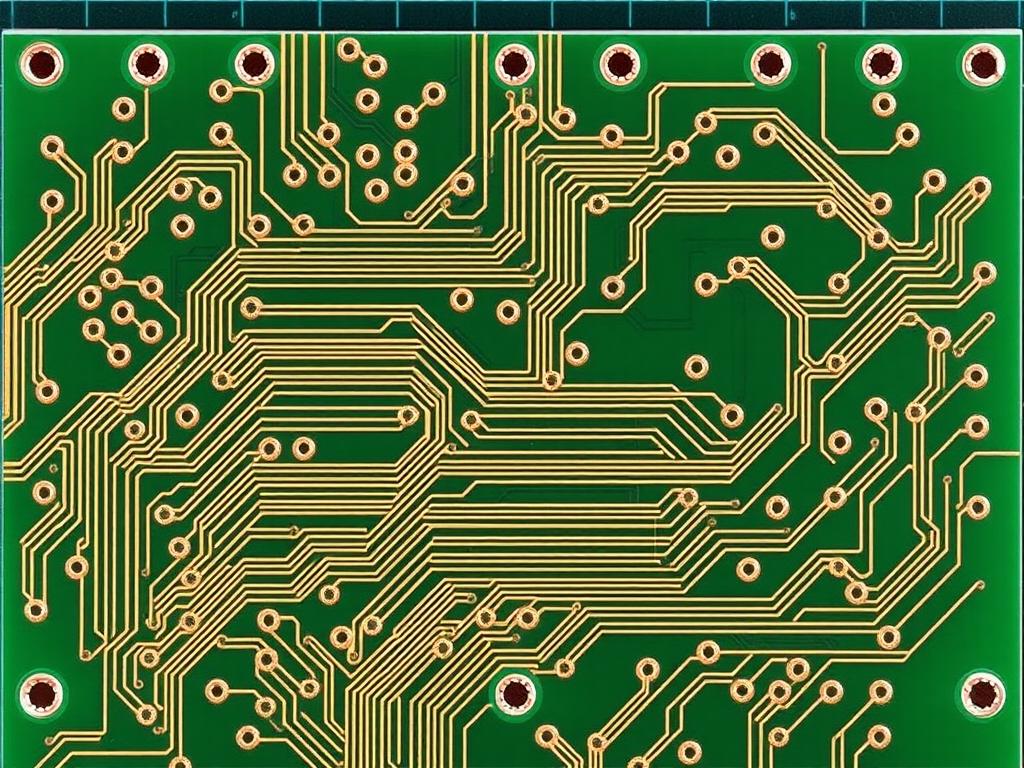

PCB பேனலைசேஷன் என்பது ஒரு முக்கியமான உற்பத்தி நுட்பமாகும், இது அச்சிடப்பட்ட சர்க்யூட் போர்டுகளை அளவுகோலில் எவ்வாறு உற்பத்தி செய்கிறது என்பதை மாற்றுகிறது. பேனலைசேஷன் எவ்வாறு உற்பத்தித் திறனை மேம்படுத்துகிறது, செலவுகளைக் குறைக்கிறது மற்றும் PCB உற்பத்தியில் தரத்தை உறுதி செய்கிறது என்பதை இந்த விரிவான வழிகாட்டி ஆராயும். நீங்கள் எலக்ட்ரானிக்ஸ் தயாரிப்பாளராக இருந்தாலும், PCB வடிவமைப்பாளராக இருந்தாலும் அல்லது தொழில்நுட்ப நிபுணராக இருந்தாலும், உங்கள் உற்பத்தி செயல்முறையை மேம்படுத்துவதற்கு பேனலைசேஷன் புரிந்துகொள்வது அவசியம்.

பிசிபி பேனலைசேஷன் என்றால் என்ன, அது ஏன் முக்கியமானது?

PCB பேனலைசேஷன் என்பது ஒரு உற்பத்தி நுட்பமாகும், இதில் பல தனித்தனி சர்க்யூட் போர்டுகள் அமைக்கப்பட்டு ஒரு பெரிய பேனலாக தயாரிக்கப்படுகின்றன. இந்த அணுகுமுறை உற்பத்தி செயல்திறனை கணிசமாக மேம்படுத்துகிறது மற்றும் கையாளுதல் செலவுகளை குறைக்கிறது. அதிக அளவு எலக்ட்ரானிக்ஸ் அசெம்பிளி உற்பத்திக்கு இந்த செயல்முறை மிகவும் முக்கியமானது

, உற்பத்தி நேரம் மற்றும் வளங்களை மேம்படுத்துவது அவசியம். முக்கிய நன்மைகள் பின்வருமாறு:

- குறைக்கப்பட்ட உற்பத்தி செலவுகள்

- மேம்படுத்தப்பட்ட கையாளுதல் திறன்

- சிறந்த தரக் கட்டுப்பாடு

- மேம்படுத்தப்பட்ட சட்டசபை செயல்முறை ஆட்டோமேஷன்

- உற்பத்தியின் போது பலகை விளிம்புகளின் பாதுகாப்பு

PCB பேனலைசேஷன் நுட்பங்களின் வகைகள்

பல பேனலைசேஷன் முறைகள் உள்ளன, ஒவ்வொன்றும் வெவ்வேறு தேவைகளுக்கு ஏற்றது:

- வி-க்ரூவ் பேனலைசேஷன்

- PCB பேனலில் முன் அடித்த கோடுகள்

- நேராக விளிம்பு பலகைகளுக்கு ஏற்றது

- எளிதான கைமுறை பிரிப்பு

- எங்கள் V-Groove Depaneling தீர்வுகள் பற்றி மேலும் அறிக

- தாவல் ரூட்டிங் பேனலைசேஷன்

- பலகைகளை ஒன்றாகப் பிடிக்க சிறிய தாவல்களைப் பயன்படுத்துகிறது

- சிக்கலான பலகை வடிவங்களுக்கு ஏற்றது

- பிரிக்க சிறப்பு உபகரணங்கள் தேவை

- சாலிட் டேப் பேனலைசேஷன்

- பலகைகளுக்கு இடையே வலுவான இணைப்பு

- கனமான கூறுகளுக்கு சிறந்தது

- எங்கள் PCB ரூட்டர் மெஷின் விருப்பங்களை ஆராயுங்கள்

சரியான பேனல் அளவை எவ்வாறு தேர்வு செய்வது?

உகந்த பேனல் அளவைத் தேர்ந்தெடுப்பது பல காரணிகளைப் பொறுத்தது:

- உற்பத்தி உபகரணங்கள் வரம்புகள்

- கூறுகளை வைப்பதற்கான தேவைகள்

- சட்டசபை வரி விவரக்குறிப்புகள்

- பொருள் செலவு பரிசீலனைகள்

- தேவைகளை கையாளுதல்

"சரியான பேனல் அளவு தேர்வு மகசூல் விகிதங்களை கணிசமாக மேம்படுத்தும் அதே வேளையில் உற்பத்தி செலவை 30% வரை குறைக்கலாம்." - தொழில் நிபுணர்

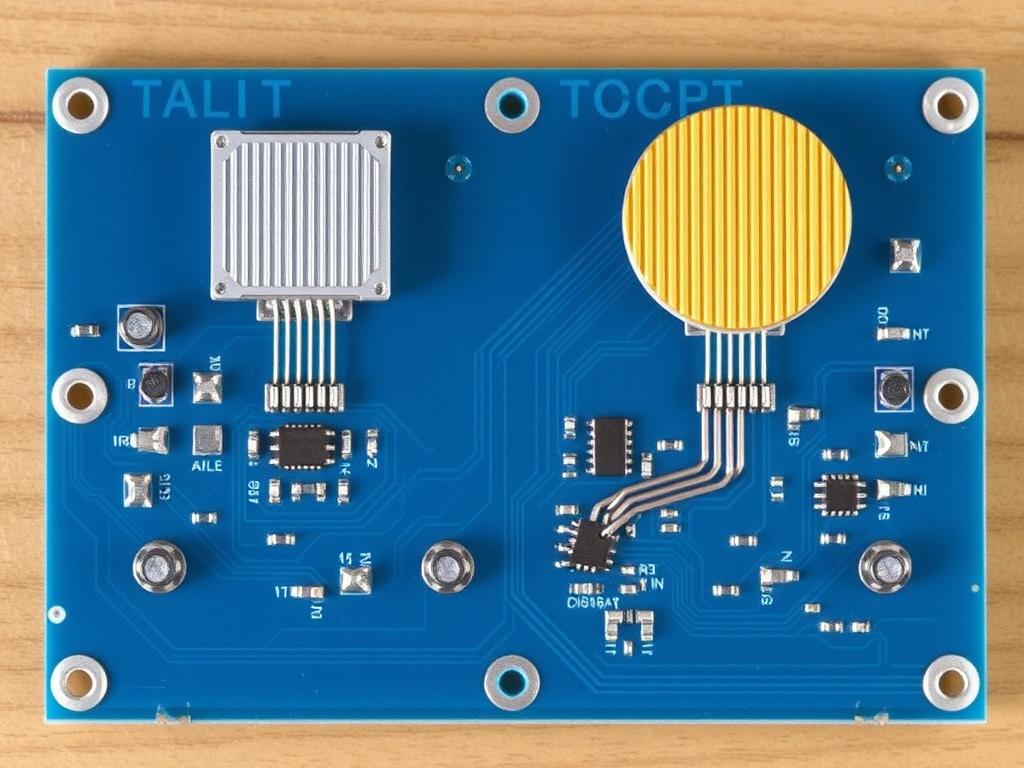

PCB பேனலைசேஷனுக்கான வடிவமைப்பு பரிசீலனைகள்

அத்தியாவசிய வடிவமைப்பு கூறுகள்:

- சீரமைப்புக்கான உறுதியான மதிப்பெண்கள்

- கருவி துளைகள்

- பிரேக்-ரூட்டிங் பாதைகள்

- பேனல் பார்டர் விவரக்குறிப்புகள்

| வடிவமைப்பு உறுப்பு | நோக்கம் | தேவை |

|---|---|---|

| நம்பக மதிப்பெண்கள் | சட்டசபை சீரமைப்பு | ஒரு பேனலுக்கு குறைந்தபட்சம் 3 |

| கருவி துளைகள் | உற்பத்தி பதிவு | 2-4 மிமீ விட்டம் |

| பாதைகளை உடைக்கவும் | பலகை பிரிப்பு | 0.5-2.5 மிமீ அகலம் |

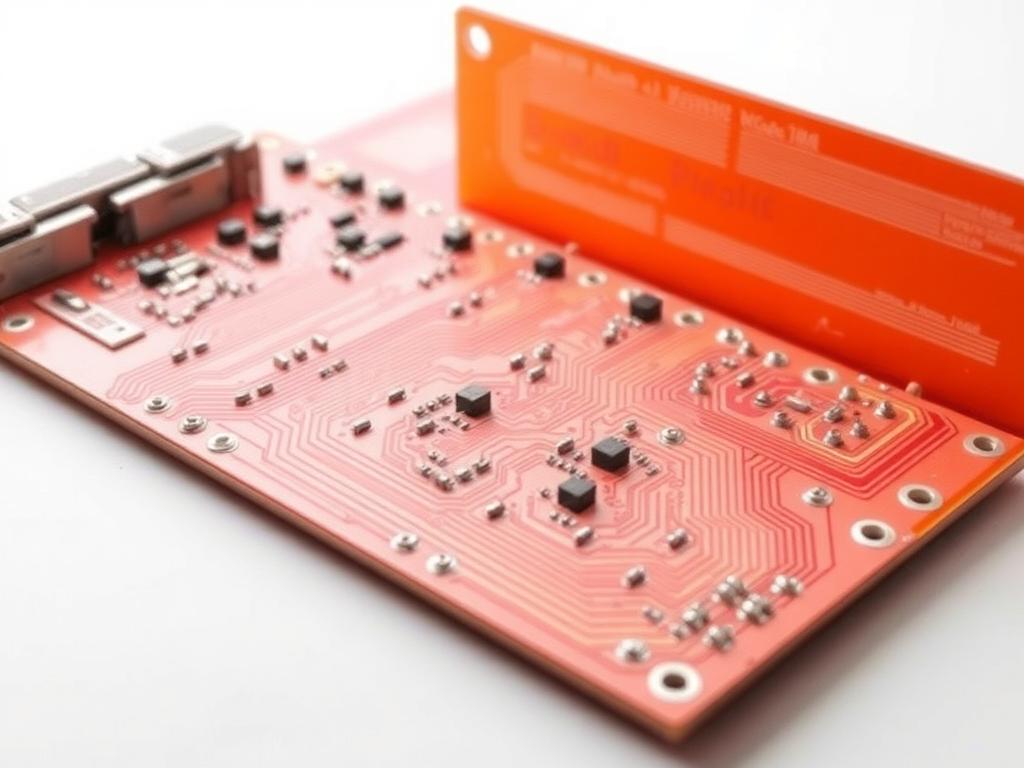

PCB பேனலைசேஷனில் பொதுவான சவால்கள்

- கூறு அனுமதி சிக்கல்கள்

- பிரிக்கும் போது PCB மீது அழுத்தம்

- சீரற்ற பலகை விளிம்புகள்

- பதிவு துல்லியம்

- பேனல் போர்பக்கம்

எங்களின் மேம்பட்ட PCB டிபனலிங் மெஷின் தீர்வுகளைப் பார்க்கவும் இந்த சவால்களை எதிர்கொள்ள.

PCB வரிசை வடிவமைப்பிற்கான சிறந்த நடைமுறைகள்

- பலகைகளுக்கு இடையில் நிலையான இடைவெளியை பராமரிக்கவும்

- கூறு உயரக் கட்டுப்பாடுகளைக் கவனியுங்கள்

- முறையான பிரேக்-ரூட்டிங் திட்டமிடுங்கள்

- சோதனை புள்ளிகள் மற்றும் குறிப்பு வடிவமைப்பாளர்களைச் சேர்க்கவும்

- எங்களின் தானியங்கி PCB ரூட்டர் மெஷின் விருப்பங்களை ஆராயுங்கள்

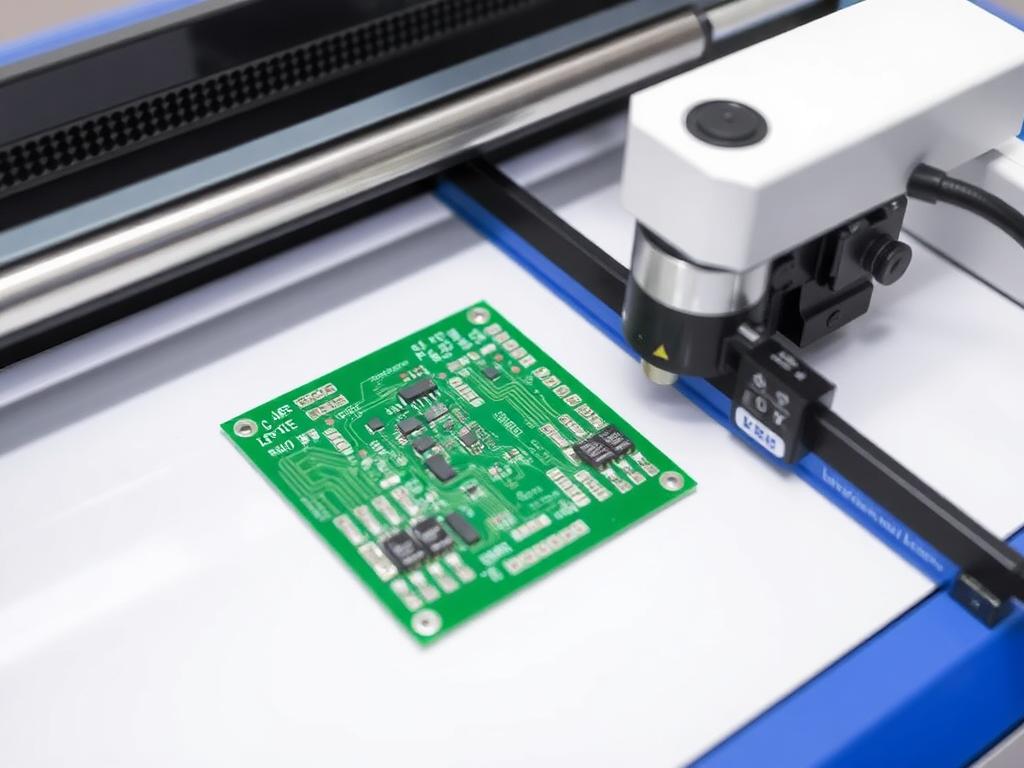

உற்பத்தி செயல்முறை மேம்படுத்தல்

உற்பத்தி செயல்முறையை நெறிப்படுத்தலாம்:

- தானியங்கி கையாளுதல் அமைப்புகளை செயல்படுத்துதல்

- மேம்பட்ட டிபனலிங் உபகரணங்களைப் பயன்படுத்துதல்

- பேனல் தளவமைப்புகளை மேம்படுத்துதல்

- தரக்கட்டுப்பாட்டு நடவடிக்கைகளை பராமரித்தல்

அடிக்கடி கேட்கப்படும் கேள்விகள்

பேனலில் PCBகளுக்கு இடையே தேவைப்படும் குறைந்தபட்ச இடைவெளி என்ன?

பொதுவாக, 2-3மிமீ இடைவெளி பரிந்துரைக்கப்படுகிறது, ஆனால் இது பேனலைசேஷன் முறை மற்றும் உற்பத்தித் தேவைகளின் அடிப்படையில் மாறுபடும்.

எனது PCBக்கான உகந்த பேனல் அளவை எவ்வாறு தீர்மானிப்பது?

உங்களின் உற்பத்தி உபகரணத் திறன்கள், கூறு வேலை வாய்ப்பு தேவைகள் மற்றும் உற்பத்தி அளவு தேவைகள் ஆகியவற்றைக் கருத்தில் கொள்ளுங்கள். நிலையான பேனல் அளவுகள் பெரும்பாலும் 18″ x 24″ அல்லது சிறியதாக இருக்கும்.

நெகிழ்வான PCBகளுக்கு எந்த பேனலைசேஷன் முறை சிறந்தது?

தாவல் ரூட்டிங் பொதுவாக நெகிழ்வான PCBகளுக்கு அதன் துல்லியம் மற்றும் பொருளின் மீதான குறைந்த அழுத்தத்தின் காரணமாக விரும்பப்படுகிறது. எங்கள் FPC குத்துதல் தீர்வுகளைப் பற்றி அறிக

பேனல் வார்பேஜ் ஏற்படுவதற்கான பொதுவான காரணங்கள் யாவை?

சீரற்ற பொருள் விநியோகம், செயலாக்கத்தின் போது வெப்ப அழுத்தம் மற்றும் முறையற்ற சேமிப்பு நிலைமைகள் ஆகியவை பொதுவான காரணங்கள்.

செலவு பரிசீலனைகள் மற்றும் ROI

செலவு காரணிகள்:

- பொருள் பயன்பாடு

- உற்பத்தி அளவு

- உபகரணங்கள் தேவைகள்

- தொழிலாளர் செலவுகள்

- தரக் கட்டுப்பாட்டு நடவடிக்கைகள்

முக்கிய எடுக்கப்பட்டவை

- திறமையான உற்பத்திக்கு PCB பேனலைசேஷன் அவசியம்

- உங்கள் குறிப்பிட்ட தேவைகளின் அடிப்படையில் சரியான பேனலைசேஷன் முறையைத் தேர்வு செய்யவும்

- வடிவமைப்பு தேவைகளை கவனமாக பரிசீலிக்கவும்

- சரியான தரக்கட்டுப்பாட்டு நடவடிக்கைகளை செயல்படுத்தவும்

- பொருத்தமான டிபனலிங் உபகரணங்களைப் பயன்படுத்தவும்

- செலவு-செயல்திறனுக்காக பேனல் அளவை மேம்படுத்தவும்

- வடிவமைப்பு மற்றும் உற்பத்திக்கான தொழில்துறையின் சிறந்த நடைமுறைகளைப் பின்பற்றவும்

எங்களை தொடர்பு கொள்ளவும் எங்களின் மேம்பட்ட PCB depaneling தீர்வுகள் உங்கள் உற்பத்தி செயல்முறையை எவ்வாறு மேம்படுத்தலாம் என்பதை அறிய.