![]()

PCB depaneling for telecommunications

Revolutionizing PCB Depaneling: Exploring Laser, Router, and More for Automotive and Beyond

Hey there, fellow innovators and PCB enthusiasts! With over 20 years immersed in the intricate world of PCB manufacturing, I’ve witnessed firsthand the evolution of depaneling techniques. From the traditional methods to the cutting-edge laser technologies, I’ve seen it all. This article isn’t just another overview; it’s a journey through the most effective and efficient pcb depaneling முறைகள், tailored to help you choose the perfect solution for your needs, especially in demanding sectors like the automotive industry. Whether you are involved in பிசிபி சட்டசபை for complex மின்னணு சாதனங்கள் or looking for a solution to தனி உங்கள் தனிப்பட்ட அச்சிடப்பட்ட சர்க்யூட் பலகைகள், you’re in the right place. Let’s dive in and explore the fascinating world of பிசிபி singulation.

What is PCB Depaneling, and Why is it Crucial?

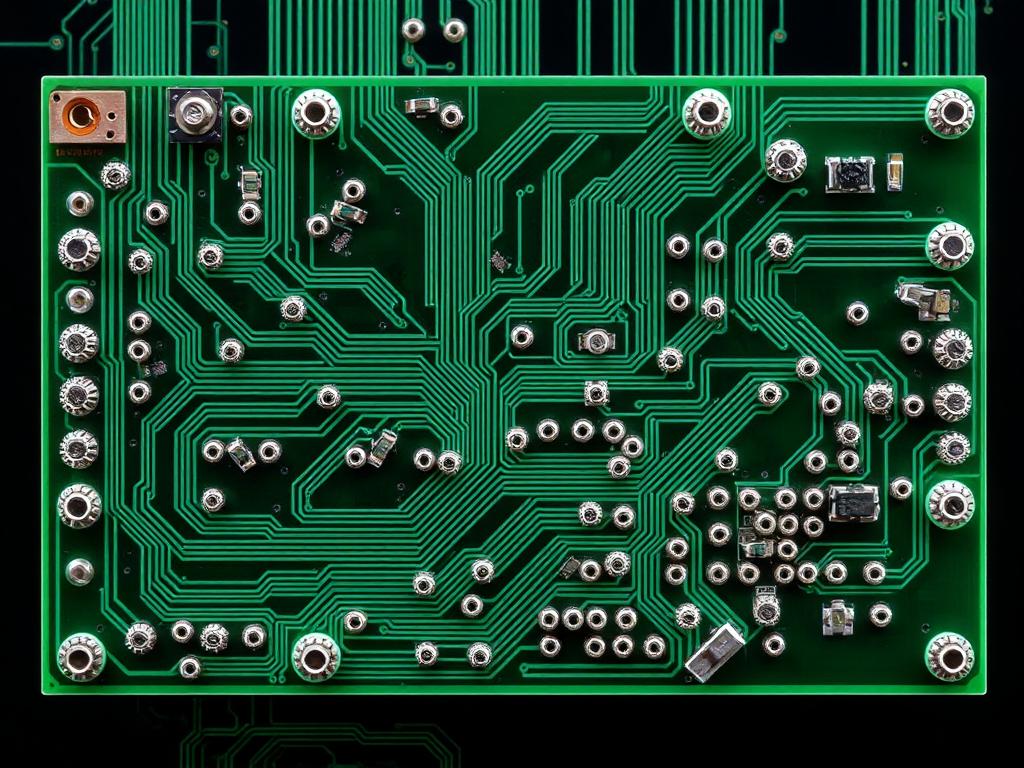

Let’s get started. PCBs are typically manufactured in பெரிய பேனல் formats, containing multiple copies of the desired சுற்று design, which is very crucial for பிசிபி உற்பத்தி. This approach streamlines the உற்பத்தி செயல்முறை, allowing for faster and more cost-effective production. However, before these அச்சிடப்பட்ட சர்க்யூட் பலகைகள் can be integrated into final products, the individual circuits must be தனி from the panel – that’s where pcb depaneling comes in.

PCB depaneling, which is also called singulation, is the process of removing individual printed circuit boards from the larger panel. This crucial step is necessary in பிசிபி சட்டசபை as it transforms the panel into usable, individual boards ready for use in electronic products. The quality of the பேனல் நீக்கம் செயல்முறை significantly impacts the final product’s quality and reliability. It must ensure no இயந்திர அழுத்தம் or damage occurs to the உணர்திறன் கூறுகள் அன்று சுற்று பலகை.

What are the Main Depaneling Methods for PCBs?

Over my two decades in the field, I’ve seen a variety of methods employed for separating pcbs. Each method has its own advantages and disadvantages, making certain approaches more suitable for specific applications. Here are some of the most common நீக்குதல் முறைகள்:

- V-Groove depaneling: One of the most common pcb depaneling முறைகள், this technique uses a வி-ஸ்கோர் to create a weak line on the panel before the individual boards are தனி. This is usually a one of the most common technique, however, it is not very precise and might be unsuitable for smaller pcbs.

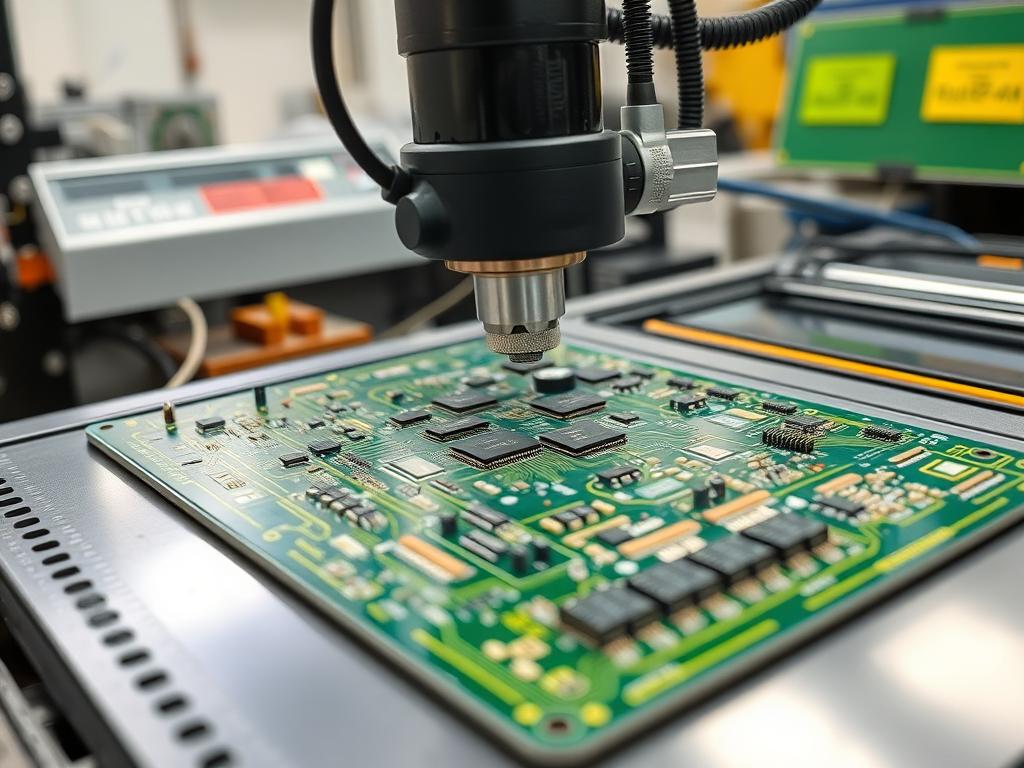

- திசைவி: Using a ஆலை அல்லது திசைவி, this method cuts out the individual சுற்று பலகைகள் இருந்து குழு along a predetermined path. This method is highly versatile and provides a good balance of precision and speed.

- குத்துதல்: Employing a die, this method rapidly தனி தனிப்பட்ட pcbs, suitable for mass production with simple வெட்டு வரி designs. The use of punch is one of the most cost-effective techniques.

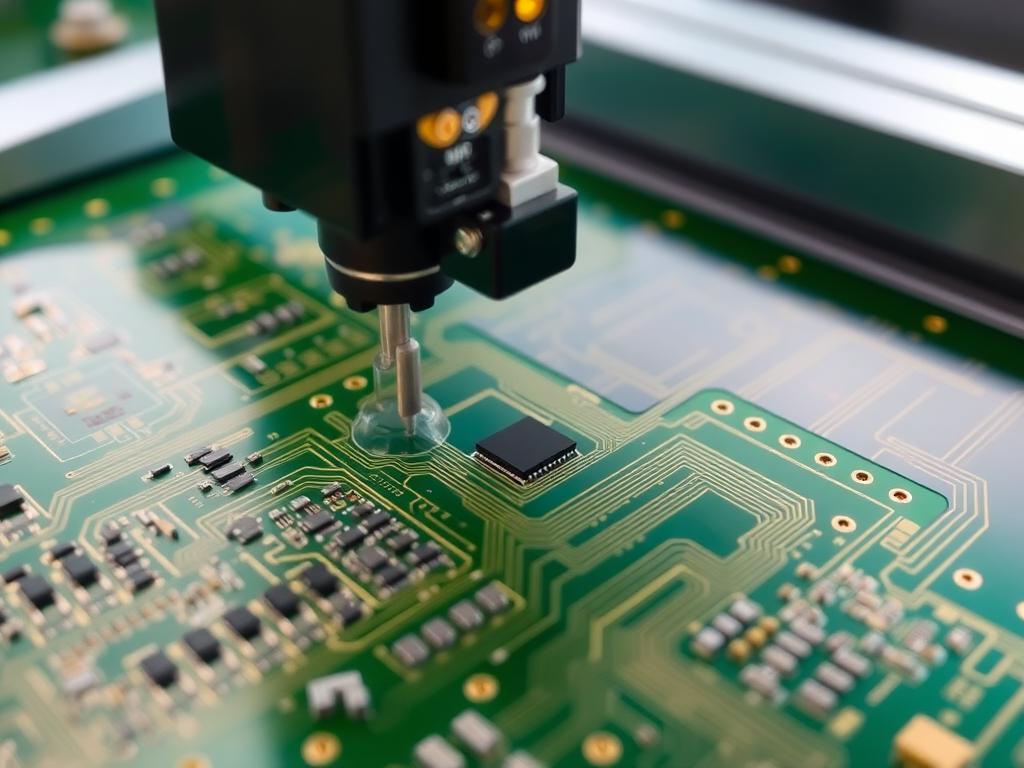

- லேசர் டிபனலிங்: This advanced method utilizes a லேசர் கற்றை to precisely தனி தனிப்பட்ட pcbs. It’s highly accurate, suitable for both flex pcb and rigid boards, and reduces இயந்திர அழுத்தம்.

The choice of method often depends on factors such as material, desired துல்லியம், panel complexity, and production volume.

Why Choose Laser Depaneling for PCBs?

என் அனுபவத்தில், லேசர் நீக்கம் is a game-changer, particularly when precision and minimal stress are critical. Unlike methods that apply physical force, லேசர் பிசிபி டிபனலிங் ஒரு கவனம் செலுத்துகிறது லேசர் கற்றை மூலம் வெட்ட வேண்டும் அடி மூலக்கூறு இன் பிசிபி without any physical contact. Here are a few reasons why லேசர் is rapidly becoming the preferred choice for பிசிபி வெட்டுதல்:

- உயர் துல்லியம்: தி லேசர் offers unparalleled துல்லியம் with a fine focused லேசர் கற்றை, ensuring clean and accurate cuts with a very narrow வெட்டு kerf, especially important for pcbs with delicate and உணர்திறன் கூறுகள்.

- குறைக்கப்பட்ட இயந்திர அழுத்தம்: Because it’s a non-contact வெட்டு முறை, லேசர் நீக்கம் minimizes the இயந்திர அழுத்தம் அன்று பிசிபி போது பேனல் நீக்கம் செயல்முறை. This is very important, especially for நெகிழ்வு pcbs and thin boards where even slight pressure can cause damage.

- பல்துறை: From complex designs to various materials, a லேசர் can handle it all, including both rigid and flex pcb. This versatility allows for a wider range of applications, making it a go-to option for diverse பிசிபி உற்பத்தி தேவைகள்.

- Clean Cut Edges: This method provides very clean cut edges, reducing the risk of debris or burrs, which are crucial for ensuring technical cleanliness in applications.

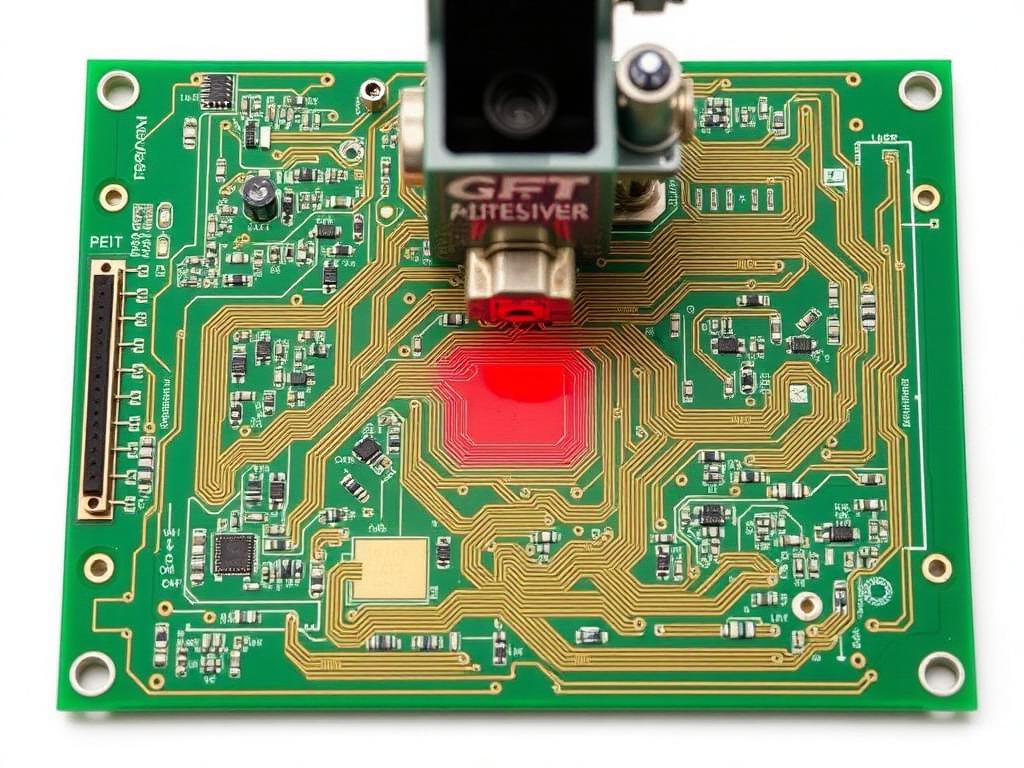

How Does Laser Technology Benefit the Automotive Industry?

தி automotive industry is at the forefront of technological advancements, and லேசர் தொழில்நுட்பம் plays a pivotal role in this transformation. Given the stringent requirements for reliability and durability in automotive applications, using லேசர் க்கான pcb depaneling offers significant advantages:

- High Reliability: லேசர் நீக்கம் என்பதை உறுதி செய்கிறது pcbs used in vehicles are free from damage caused by physical pcb depaneling முறைகள். This is very important in an environment where boards have to perform in harsh conditions, assuring the quality and reliability இன் மின்னணு சாதனங்கள் in automobiles.

- Complex Designs: லேசர் வெட்டுதல் சிக்கலானதாக அனுமதிக்கிறது வெட்டு வரி designs, essential for the miniaturization of electronic components in modern vehicles.

- Adaptable Process: This method is adaptable to the continuous innovation in வாகனம் electronics, which allows for easy adjustments to process changes, and allows quick turnaround.

- Reduced Risk of Contamination: Maintaining a high standard of தூய்மை is a must in எலக்ட்ரானிக்ஸ் உற்பத்தி, and the non-contact method of லேசர் நீக்கம் minimizes the risk of contamination during the பேனல் நீக்கம் செயல்முறை. This is especially important for sensor and control systems used in cars.

With the automotive industry continuing to embrace cutting-edge technology, லேசர் நீக்கம் is proving itself to be a very essential tool for producing high-quality, reliable electronic components.

Are There Other Viable PCB Cutting Methods Besides Laser?

போது லேசர் நீக்கம் offers many benefits, other பிசிபி வெட்டுதல் methods remain relevant, especially when budgets or other constraints are a concern. The choice of method is highly dependent on specific requirements and priorities. Here are some alternative methods:

- V-Cut/V-Score: This வெட்டு முறை is cost-effective for straight line தனி and is commonly used in high-volume production for simpler சுற்று designs. The main advantage is cost-effectiveness.

- திசைவி: ஏ திசைவி with a mill is very flexible and provides good துல்லியம் for complex வெட்டு வரி designs. However, this can create dust, and special equipment should be used to keep the area clean.

- குத்து: This approach is ideal for high-speed and high-volume தனி இன் pcbs that have simple shapes.

The decision to go with a laser, திசைவி, punch or another method will depend on multiple factors, including the cost, the specific requirements of your application and what you are looking for.

How Does a Router Compare to Laser in PCB Depaneling?

When comparing a திசைவி செய்ய லேசர் க்கான pcb depaneling, it’s clear that each has its advantages. The key difference is in how the அகற்றும் செயல்முறை தி individual printed circuit boards is achieved.

ஏ திசைவி uses a milling tool to cut through the பிசிபி along a predetermined path, offering good துல்லியம் and adaptability. It’s a cost-effective solution for various designs and materials and provides high செயல்திறன். However, the physical contact with the சுற்று பலகை during the milling process can produce dust, and can exert some degree of இயந்திர அழுத்தம் and can be noisy.

In contrast, லேசர் நீக்கம் is a non-contact method, using a லேசர் கற்றை to cut through the material. This approach offers very high துல்லியம், minimal இயந்திர அழுத்தம், and very clean cut edges without debris. However, the initial investment in லேசர் அமைப்புகள் can be higher compared to routers.

The table below summarizes a comparison between திசைவி மற்றும் லேசர்:

| அம்சம் | திசைவி | லேசர் |

|---|---|---|

| துல்லியம் | நல்லது | உயர் |

| இயந்திர அழுத்தம் | மிதமான | குறைந்தபட்சம் |

| Material Versatility | நல்லது | மிக உயர்ந்தது |

| வேகம் | நல்லது | உயர் |

| Dust/Debris | மிதமான | குறைந்தபட்சம் |

| ஆரம்ப செலவு | கீழ் | உயர்ந்தது |

| Complexity | Suitable for most | Suitable for everything |

Ultimately, the choice between a திசைவி மற்றும் லேசர் depends on your specific requirements, budget, and desired results.

What Role Does Precision Play in PCB Depaneling?

துல்லியம் இல் முக்கியமானது pcb depaneling, and one of the most important factors in ensuring the quality and reliability of electronic products. Inaccurate பேனல் நீக்கம் can lead to damage to the பிசிபி and its components, which can cause malfunctions or complete failure.

For very sensitive applications, like medical devices or automotive applications, துல்லியம் is a must. The tighter the tolerances on வெட்டு வேகம், தி வெட்டு kerf width, and the position of the cut, the better the quality of the final product. லேசர் நீக்கம் மிக உயர்ந்த வழங்குகிறது துல்லியம், achieving cut kerfs that are extremely narrow, which is crucial in reducing the amount of material wasted and enabling the production of smaller, more complex electronic circuits.

What are the Challenges of PCB Depaneling and How to Overcome Them?

Despite all the advancements, pcb depaneling comes with its fair share of challenges. Some of these challenges include:

- இயந்திர அழுத்தம்: Methods like punch or v-வெட்டு can induce இயந்திர அழுத்தம், which can damage the components, especially for flex pcbs and thin boards.

- Dust and Debris: திசைவி மற்றும் ஆலை operations can produce dust, which, if not managed correctly, can cause contamination and affect the final product.

- Material Limitations: Not all வெட்டு முறை are suitable for all பிசிபி materials. For instance, some materials might not be suitable for v-வெட்டு.

- துல்லியம்: Achieving high துல்லியம் with some of the older methods can be tricky, especially when working with complex designs.

To overcome these challenges, you have to utilize the right techniques and technologies. Using லேசர் அமைப்புகள் மற்றும் முன்னேறியது depaneling அமைப்புகள் can minimize இயந்திர அழுத்தம் and reduce the risk of contamination. Additionally, continuous monitoring and strict adherence to technical cleanliness protocols are essential.

How Can Advanced Depaneling Systems Improve Manufacturing Process?

மேம்பட்டது depaneling அமைப்புகள் incorporate features that streamline the பேனல் நீக்கம் செயல்முறை, reduce errors, and improve overall efficiency. Here are some ways these systems enhance the உற்பத்தி செயல்முறை:

- ஆட்டோமேஷன்: மேம்பட்டது depaneling அமைப்புகள் உடன் தானியங்கி reduce human error and speed up production, which leads to higher செயல்திறன்.

- நிகழ் நேர கண்காணிப்பு: Modern systems use sensors that monitor the பேனல் நீக்கம் செயல்முறை in real-time, helping to detect any potential problems as they occur.

- நெகிழ்வுத்தன்மை: Advanced systems are adaptable, allowing for quick switching between பிசிபி types and வெட்டு வரி designs, which is useful in dynamic production environments.

- Data Analysis: Many systems can gather data about the செயல்முறை, allowing users to quickly locate bottlenecks or problems, which will reduce costs.

- Integrated Cleaning: சிலர் முன்னேறினர் depaneling அமைப்புகள் include cleaning stations, helping maintain high standards of தூய்மை.

These advanced depaneling அமைப்புகள் play a crucial role நவீனத்தில் எலக்ட்ரானிக்ஸ் உற்பத்தி, and help increase efficiency, and ensure the production of high-quality pcbs.

How Do I Choose the Right PCB Depaneling Solution for My Application?

சரியானதைத் தேர்ந்தெடுப்பது pcb depaneling solution is a complex task that needs a comprehensive understanding of your specific needs. Here are some questions you should consider before making your choice:

- What type of பிசிபி are you working with? Are they rigid, flexible, or a combination?

- What level of துல்லியம் is needed for your project?

- What is the volume of production?

- How sensitive are the components on the சுற்று பலகை?

- What’s your budget?

சரியானதைத் தேர்ந்தெடுப்பது depaneling அமைப்புகள் needs a lot of careful planning and consultation with the experts. Understanding your needs and knowing the different types of நீக்குதல் முறைகள் is the first step toward making an informed decision.

We are the world’s leading PCB depaneling machine manufacturer, with our products loved by TP-LINK, Canon, BYD, Flex, TCL, Xiaomi, Lenovo, OPPO, HONOR, Foxconn and other Fortune 500 customers. Our extensive experience and technical expertise can help you find the right solution for your specific needs. Whether you’re looking for லேசர் பிசிபி டிபனலிங், ஒரு அதிவேகம் திசைவி, or any other depaneling அமைப்புகள், we are here to assist you. எங்களை தொடர்பு கொள்ளவும் today to learn more about how we can optimize your பிசிபி சட்டசபை வரி.

அடிக்கடி கேட்கப்படும் கேள்விகள்

இடையே உள்ள முக்கிய வேறுபாடு என்ன லேசர் நீக்கம் மற்றும் திசைவி depaneling? லேசர் நீக்கம் is a non-contact method that uses a focused லேசர் கற்றை மூலம் வெட்ட வேண்டும் பிசிபி, providing very high துல்லியம் மற்றும் குறைந்தபட்சம் இயந்திர அழுத்தம். மாறாக, திசைவி depaneling uses a milling tool to physically cut through the பிசிபி, which is often a good balance of speed and துல்லியம், but can generate dust and impose some degree of stress.

உள்ளது லேசர் நீக்கம் suitable for all types of pcbs? ஆம், லேசர் நீக்கம் is very versatile and suitable for a wide range of pcbs, including rigid boards, flex pcb, and more. It also works well on different materials, including fr4.

முடியும் லேசர் நீக்கம் handle complex and intricate designs? Absolutely! One of the key advantages of லேசர் நீக்கம் is its ability to cut complex and intricate shapes, making it very suitable for advanced electronic devices that have precise வெட்டு வரி வடிவமைப்புகள்.

நன்மைகள் என்ன v-வெட்டு depaneling, and what are its limitations? V-cut depaneling is very cost-effective, especially for high-volume production that involves a straight வெட்டு வரி. However, it lacks the துல்லியம் needed for complex designs and can result in இயந்திர அழுத்தம் அன்று உணர்திறன் கூறுகள்.

What is the role of technical cleanliness உள்ளே pcb depaneling? Technical cleanliness is a very important aspect of pcb depaneling, குறிப்பாக மின்னணு சாதனங்கள் where contaminants can impact functionality. Methods like லேசர் நீக்கம் help ensure technical cleanliness by minimizing the generation of dust or debris.

முக்கிய எடுக்கப்பட்டவை

- PCB depaneling இல் ஒரு முக்கியமான படியாகும் பிசிபி சட்டசபை மற்றும் தி உற்பத்தி செயல்முறை, where தனிப்பட்ட அச்சிடப்பட்ட சர்க்யூட் பலகைகள் are separated.

- லேசர் நீக்கம் offers superior துல்லியம், minimal இயந்திர அழுத்தம், and clean cuts, making it suitable for automotive applications and other high-precision sectors.

- திசைவி, குத்து, மற்றும் v-வெட்டு methods remain relevant for specific applications where cost or throughput are crucial factors.

- மேம்பட்டது depaneling அமைப்புகள் enhance efficiency through தானியங்கி, real-time monitoring, and flexibility.

- சரியானதைத் தேர்ந்தெடுப்பது pcb depaneling solution requires a comprehensive understanding of your specific needs, budget, and application.

I hope this journey through the world of pcb depaneling has been insightful. If you’re ready to elevate your பிசிபி உற்பத்தி capabilities, consider our range of advanced depaneling solutions. We are here to help you make informed decisions. You can learn more about our GAM 380AT PCB பாட்டம் டிபனலிங் மெஷின், explore options for வி-க்ரூவ் டிபனலிங், or check out our PCB/FPC குத்தும் இயந்திரம். Also make sure to take a look at our accessories to find the needed cutting heads. You might also be interested in our தானியங்கி உபகரணங்கள். To explore your options for பிசிபி லேசர் டிபனலிங் or get expert advice, please do not hesitate to எங்களை தொடர்பு கொள்ளவும் today! Let’s create a better, more efficient future together!