![]()

Wat is pcb-paneelvorming scheidt het bord

De complete gids voor PCB-panelisatie: het optimaliseren van de productie van printplaten

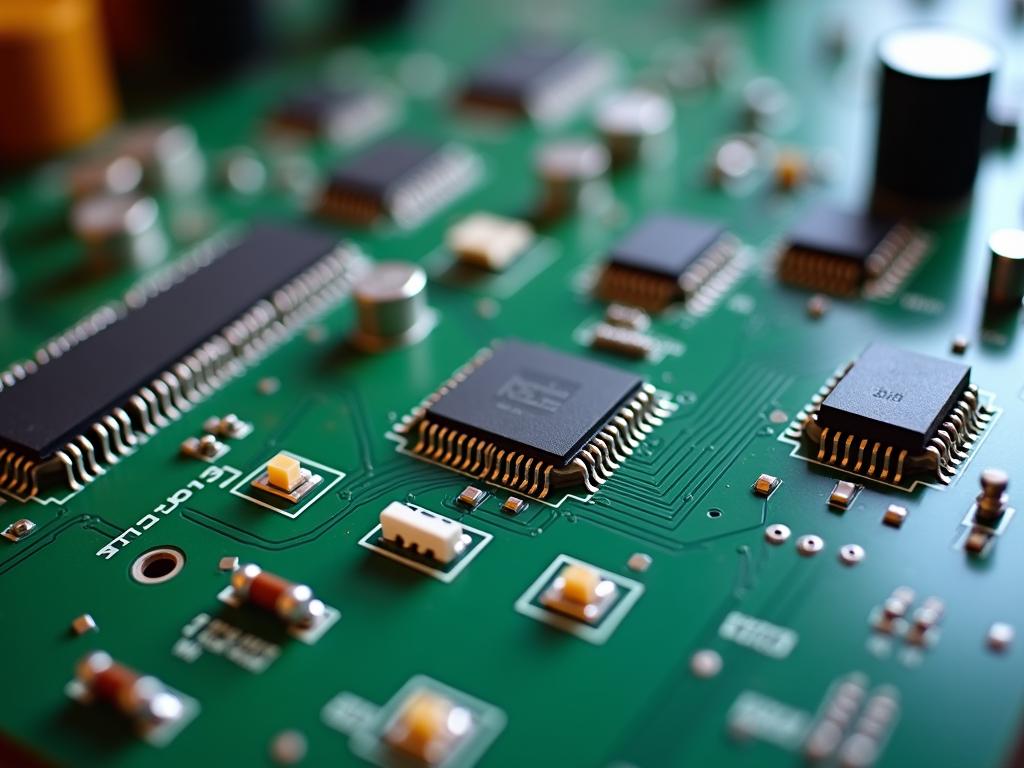

PCB-panelisatie is een cruciale productietechniek die de manier waarop printplaten op grote schaal worden geproduceerd, transformeert. Deze uitgebreide gids onderzoekt hoe panelisatie de productie-efficiëntie verbetert, kosten verlaagt en kwaliteit garandeert in PCB-productie. Of u nu een elektronicafabrikant, PCB-ontwerper of technologieprofessional bent, het begrijpen van panelisatie is essentieel voor het optimaliseren van uw productieproces.

Wat is PCB-panelisatie en waarom is het belangrijk?

PCB-panelisatie is een productietechniek waarbij meerdere individuele printplaten worden gerangschikt en geproduceerd als één groter paneel. Deze aanpak verbetert de productie-efficiëntie aanzienlijk en verlaagt de verwerkingskosten. Het proces is met name cruciaal voor de productie van elektronica-assemblages in grote volumes

, waarbij het optimaliseren van de productietijd en -middelen essentieel is. Belangrijke voordelen zijn:

- Lagere productiekosten

- Verbeterde verwerkingsefficiëntie

- Betere kwaliteitscontrole

- Verbeterde automatisering van het assemblageproces

- Bescherming van de randen van het bord tijdens de productie

Soorten PCB-paneeltechnieken

Er zijn verschillende paneelvormingsmethoden beschikbaar, die elk geschikt zijn voor verschillende vereisten:

- V-groef paneel

- Voorgesneden lijnen op het PCB-paneel

- Ideaal voor planken met rechte randen

- Eenvoudige handmatige scheiding

- Lees meer over onze V-Groove Depaneling-oplossingen

- Tabbladroutering Paneelvorming

- Gebruikt kleine lipjes om de planken bij elkaar te houden

- Geschikt voor complexe bordvormen

- Vereist gespecialiseerde apparatuur voor scheiding

- Solide tabbladpaneel

- Sterkere verbinding tussen borden

- Beter voor zwaardere componenten

- Ontdek onze PCB Router Machine-opties

Hoe kiest u de juiste paneelmaat?

De keuze van de optimale paneelgrootte hangt af van verschillende factoren:

- Beperkingen van productieapparatuur

- Vereisten voor componentplaatsing

- Specificaties van de assemblagelijn

- Overwegingen met betrekking tot materiaalkosten

- Vereisten voor de verwerking

“De juiste keuze van de paneelgrootte kan de productiekosten met wel 30% verlagen en tegelijkertijd de opbrengst aanzienlijk verbeteren.” – Branche-expert

Ontwerpoverwegingen voor PCB-paneelvorming

Essentiële ontwerpelementen:

- Fiduciale markeringen voor uitlijning

- Gereedschapsgaten

- Paden voor onderbrekingsroutering

- Specificaties voor paneelranden

| Ontwerpelement | Doel | Vereiste |

|---|---|---|

| Vertrouwelijke merken | Montage-uitlijning | Minimaal 3 per paneel |

| Gereedschapsgaten | Registratie van de productie | 2-4 mm doorsnede |

| Pauzeroutes | Bordscheiding | 0,5-2,5 mm breedte |

Veelvoorkomende uitdagingen bij PCB-paneelvorming

- Problemen met de speling van componenten

- Spanning op de printplaat tijdens scheiding

- Ongelijke randen van het bord

- Registratie nauwkeurigheid

- Paneel kromtrekken

Bekijk onze geavanceerde PCB-depaneelmachineoplossingen om deze uitdagingen aan te pakken.

Best practices voor PCB-arrayontwerp

- Zorg voor een constante afstand tussen de planken

- Houd rekening met beperkingen op de componenthoogte

- Plan voor een goede route voor onderbrekingen

- Inclusief testpunten en referentie-aanduidingen

- Ontdek onze opties voor automatische PCB-routermachines

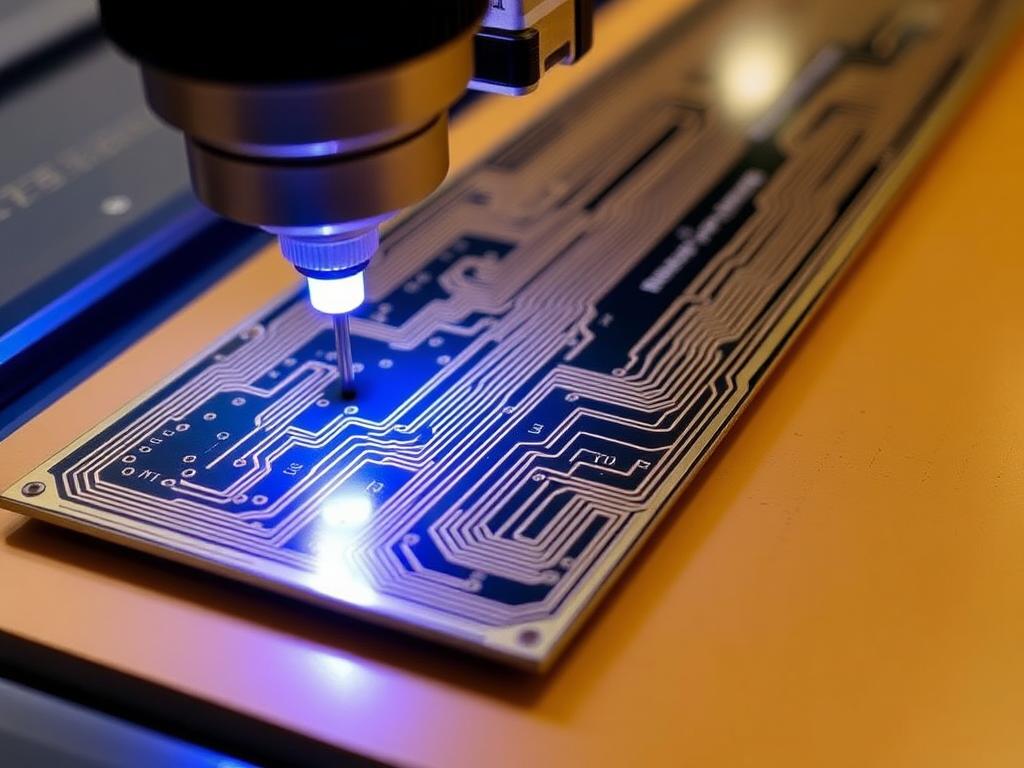

Optimalisatie van het productieproces

Het productieproces kan gestroomlijnd worden door:

- Implementatie van geautomatiseerde afhandelingssystemen

- Gebruik van geavanceerde depanelingapparatuur

- Optimaliseren van paneelindelingen

- Handhaving van kwaliteitscontrolemaatregelen

Veelgestelde vragen

Wat is de minimale afstand tussen de printplaten in een paneel?

Normaal gesproken wordt een tussenruimte van 2-3 mm aanbevolen, maar dit kan variëren afhankelijk van de paneelmethode en de productievereisten.

Hoe bepaal ik de optimale paneelgrootte voor mijn PCB?

Denk aan de mogelijkheden van uw productieapparatuur, vereisten voor componentplaatsing en productievolumebehoeften. Standaard paneelformaten zijn vaak 18″ x 24″ of kleiner.

Welke paneelvormingsmethode is het beste voor flexibele printplaten?

Tabfrezen wordt over het algemeen verkozen voor flexibele printplaten vanwege de nauwkeurigheid en minimale spanning op het materiaal. Ontdek onze FPC-ponsoplossingen

Wat zijn de meest voorkomende oorzaken van kromtrekken van panelen?

Typische oorzaken zijn een ongelijkmatige materiaalverdeling, thermische spanning tijdens de verwerking en onjuiste opslagomstandigheden.

Kostenoverwegingen en ROI

Kostenfactoren:

- Materiaalgebruik

- Productievolume

- Apparatuurvereisten

- Arbeidskosten

- Kwaliteitscontrolemaatregelen

Belangrijkste punten

- PCB-paneelvorming is essentieel voor efficiënte productie

- Kies de juiste paneelmethode op basis van uw specifieke behoeften

- Houd rekening met de ontwerpvereisten

- Voer de juiste kwaliteitscontrolemaatregelen uit

- Gebruik geschikte depanelingapparatuur

- Optimaliseer de paneelgrootte voor kosteneffectiviteit

- Volg de beste praktijken in de sector voor ontwerp en productie

Neem contact met ons op om te ontdekken hoe onze geavanceerde PCB-depanelingoplossingen uw productieproces kunnen optimaliseren.