![]()

Apakah panelisasi pcb memisahkan papan

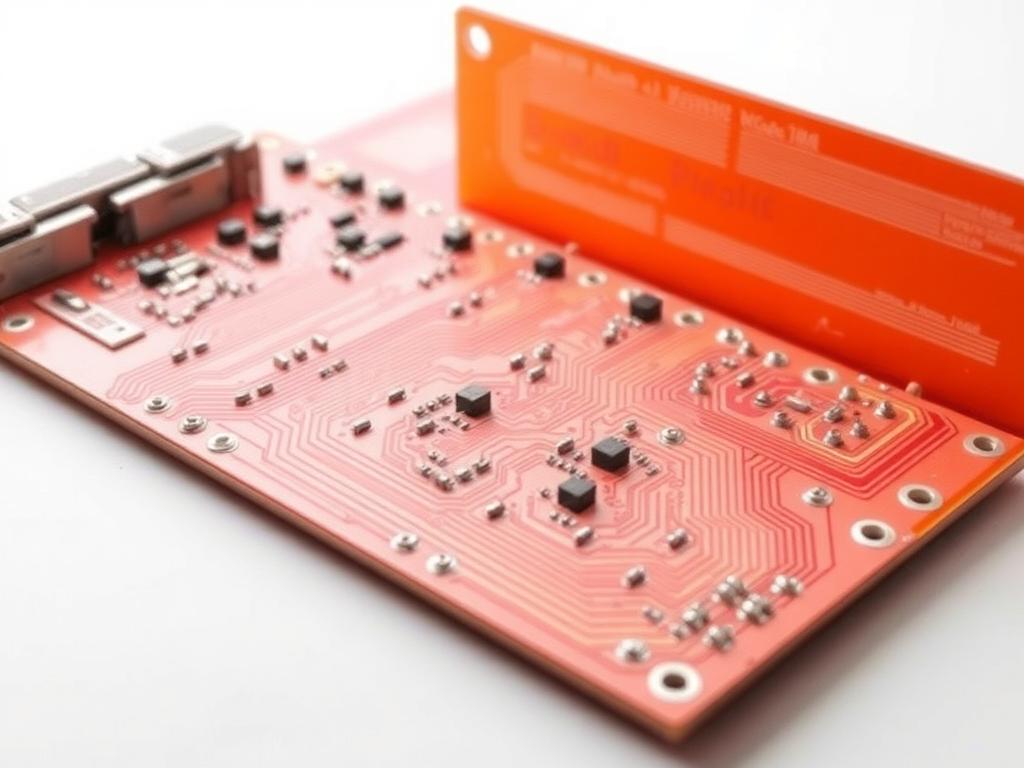

Panduan Lengkap Panelisasi PCB: Mengoptimumkan Pembuatan Papan Litar

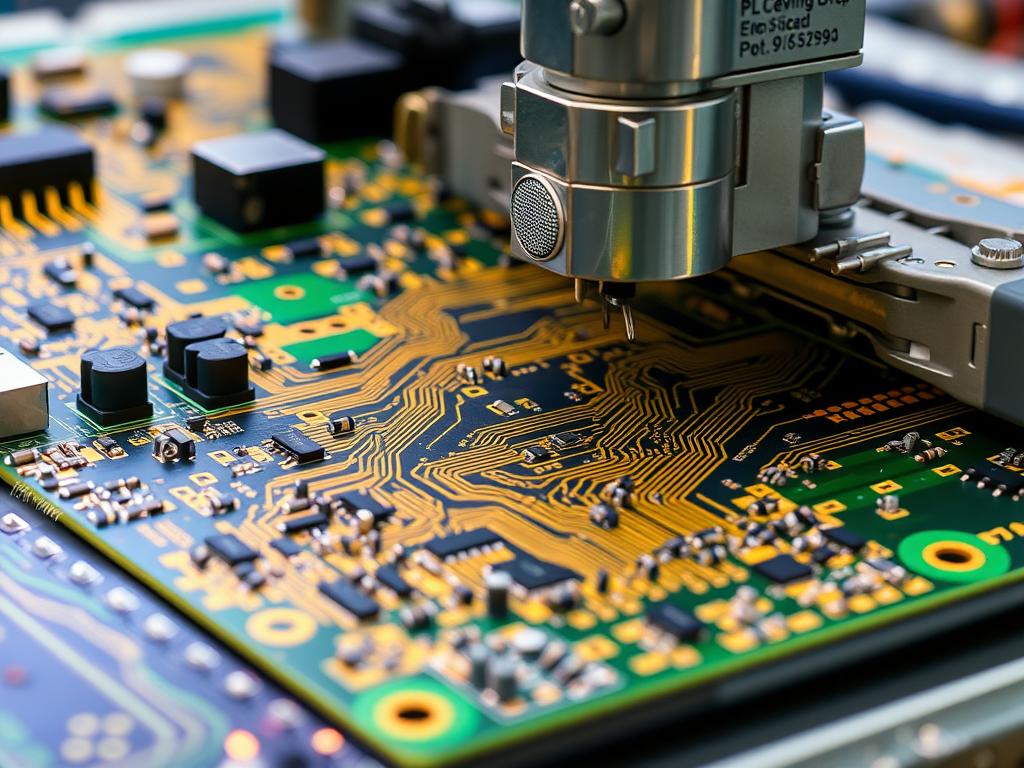

Panelisasi PCB ialah teknik pembuatan penting yang mengubah cara papan litar bercetak dihasilkan pada skala. Panduan komprehensif ini akan meneroka bagaimana panelisasi meningkatkan kecekapan pengeluaran, mengurangkan kos dan memastikan kualiti dalam pembuatan PCB. Sama ada anda pengilang elektronik, pereka PCB atau profesional teknologi, pemahaman panelisasi adalah penting untuk mengoptimumkan proses pengeluaran anda.

Apakah Panelisasi PCB dan Mengapa Ia Penting?

Panelisasi PCB ialah teknik pembuatan di mana beberapa papan litar individu disusun dan dihasilkan sebagai satu panel yang lebih besar. Pendekatan ini meningkatkan kecekapan pengeluaran dengan ketara dan mengurangkan kos pengendalian. Proses ini amat penting untuk pengeluaran pemasangan elektronik volum tinggi

, yang mengoptimumkan masa dan sumber pembuatan adalah penting. Faedah utama termasuk:

- Mengurangkan kos pengeluaran

- Kecekapan pengendalian yang lebih baik

- Kawalan kualiti yang lebih baik

- Automasi proses pemasangan dipertingkatkan

- Perlindungan tepi papan semasa pembuatan

Jenis Teknik Panelisasi PCB

Beberapa kaedah panelisasi tersedia, masing-masing sesuai dengan keperluan yang berbeza:

- Panelisasi alur V

- Garis pra-skor pada panel PCB

- Sesuai untuk papan lurus

- Pemisahan manual yang mudah

- Ketahui lebih lanjut tentang penyelesaian V-Groove Depaneling kami

- Panelisasi Penghalaan Tab

- Menggunakan tab kecil untuk memegang papan bersama

- Sesuai untuk bentuk papan yang kompleks

- Memerlukan peralatan khusus untuk pengasingan

- Panelisasi Tab Pepejal

- Sambungan yang lebih kuat antara papan

- Lebih baik untuk komponen yang lebih berat

- Terokai pilihan Mesin Penghala PCB kami

Bagaimana untuk memilih saiz panel yang betul?

Memilih saiz panel yang optimum bergantung kepada beberapa faktor:

- Had peralatan pembuatan

- Keperluan penempatan komponen

- Spesifikasi talian pemasangan

- Pertimbangan kos bahan

- Keperluan pengendalian

“Pemilihan saiz panel yang betul boleh mengurangkan kos pembuatan sehingga 30% sambil meningkatkan kadar hasil dengan ketara.” – Pakar Industri

Pertimbangan Reka Bentuk untuk Panelisasi PCB

Elemen Reka Bentuk Penting:

- Markah fiducial untuk penjajaran

- Lubang perkakas

- Laluan penghalaan putus

- Spesifikasi sempadan panel

| Elemen Reka Bentuk | Tujuan | Keperluan |

|---|---|---|

| Markah Fiducial | Penjajaran perhimpunan | Minimum 3 setiap panel |

| Lubang Perkakas | Pendaftaran pembuatan | Diameter 2-4 mm |

| Pecah Laluan | Pemisahan papan | 0.5-2.5 mm lebar |

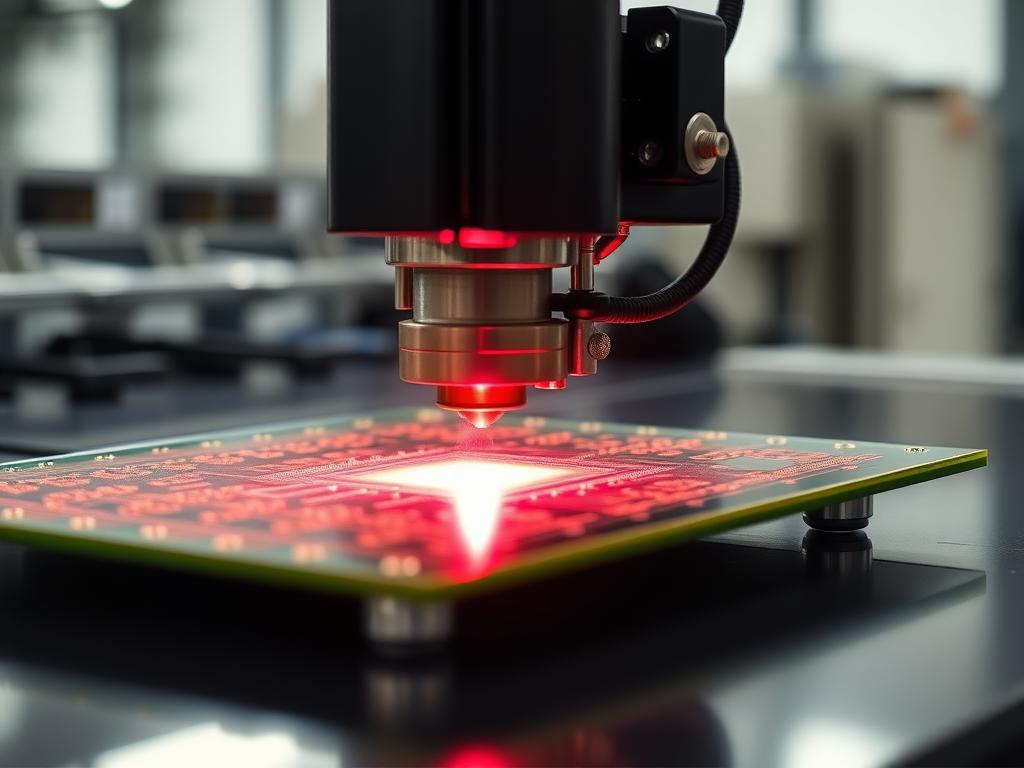

Cabaran Biasa dalam Panelisasi PCB

- Isu pelepasan komponen

- Tekankan pada PCB semasa pengasingan

- Tepi papan tidak rata

- Ketepatan pendaftaran

- letupan panel

Lihat penyelesaian Mesin Depaneling PCB kami yang termaju untuk menangani cabaran ini.

Amalan Terbaik untuk Reka Bentuk Tatasusunan PCB

- Kekalkan jarak yang konsisten antara papan

- Pertimbangkan sekatan ketinggian komponen

- Rancang untuk penghalaan putus yang betul

- Sertakan mata ujian dan penunjuk rujukan

- Terokai pilihan Mesin Penghala PCB Automatik kami

Pengoptimuman Proses Pembuatan

Proses pengeluaran boleh diperkemas dengan:

- Melaksanakan sistem pengendalian automatik

- Menggunakan peralatan depaneling yang canggih

- Mengoptimumkan reka letak panel

- Mengekalkan langkah kawalan kualiti

Soalan Lazim

Apakah jarak minimum yang diperlukan antara PCB dalam panel?

Biasanya, jarak 2-3mm disyorkan, tetapi ini boleh berbeza-beza berdasarkan kaedah panelisasi dan keperluan pembuatan.

Bagaimanakah saya menentukan saiz panel optimum untuk PCB saya?

Pertimbangkan keupayaan peralatan pembuatan anda, keperluan penempatan komponen dan keperluan volum pengeluaran. Saiz panel standard selalunya 18″ x 24″ atau lebih kecil.

Kaedah panelisasi manakah yang terbaik untuk PCB fleksibel?

Penghalaan tab biasanya lebih disukai untuk PCB yang fleksibel kerana ketepatannya dan tekanan minimum pada bahan. Ketahui tentang penyelesaian FPC Punching kami

Apakah punca paling biasa letupan panel?

Pengagihan bahan yang tidak sekata, tekanan haba semasa pemprosesan, dan keadaan penyimpanan yang tidak betul adalah punca biasa.

Pertimbangan Kos dan ROI

Faktor Kos:

- Penggunaan bahan

- Jumlah pengeluaran

- Keperluan peralatan

- Kos buruh

- Langkah kawalan kualiti

Pengambilan Utama

- Panelisasi PCB adalah penting untuk pembuatan yang cekap

- Pilih kaedah panelisasi yang betul berdasarkan keperluan khusus anda

- Pertimbangkan keperluan reka bentuk dengan teliti

- Laksanakan langkah kawalan kualiti yang betul

- Gunakan peralatan depaneling yang sesuai

- Optimumkan saiz panel untuk keberkesanan kos

- Ikuti amalan terbaik industri untuk reka bentuk dan pembuatan

Hubungi kami untuk mengetahui cara penyelesaian depaneling PCB termaju kami boleh mengoptimumkan proses pembuatan anda.