![]()

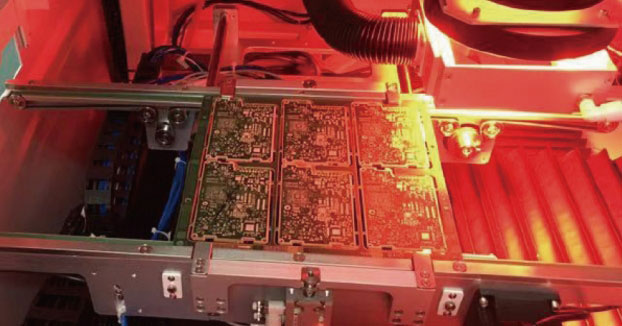

Лазерлік кескіш ПХД тақтасының машинасы өндірісі өндіріс қуаттылығын 30% ұлғайтады

Кіріспе

Электроника өндірісінің үнемі дамып келе жатқан әлемінде дәлдік, тиімділік және теңшеу өте маңызды. Бұл элементтер біріктірілетін саланың бірі - лазерлік кесу ПХД тақталарын пайдалану. Өнеркәсіп миниатюризация мен күрделіліктің шекараларын итермелейтіндіктен, ПХД депанелизациясының дәстүрлі әдістері бірте-бірте теңдесі жоқ дәлдік пен әмбебаптылықты ұсынатын лазерлік технологиямен ауыстырылды. Бұл мақалада ПХД-ны лазермен кесудің қыр-сырына тереңірек үңіліп, оның қолданбаларын, артықшылықтарын және оның ПХД прототипін жасау мен өндіріс ландшафтында төңкеріс жасайтынын зерттейді.

Мазмұны

ПХД өндірісінде лазерлік кесудің өсуі

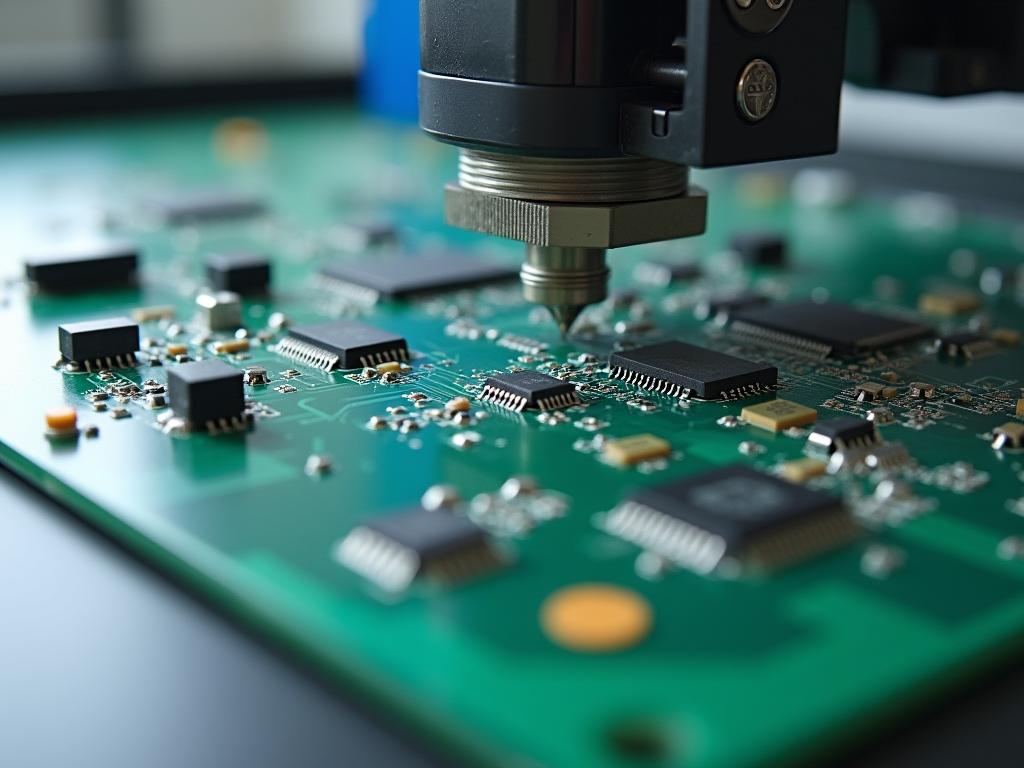

Лазерлік кесу ПХД өндіру процесінде ойын өзгерткіш ретінде пайда болды. Бағыттау немесе тесу сияқты механикалық әдістерден айырмашылығы, лазерлік кесу материалдарды кесу немесе ою үшін бағытталған жарық сәулесін пайдаланады. Бұл әдіс нәзік тізбектердің тұтастығын қамтамасыз ете отырып, компоненттерге минималды термиялық кернеумен өте дәл кесуге мүмкіндік береді.

Лазерлік кесу ПХД әсіресе прототиптеу кезеңінде тиімді. Теңшелетін ПХД прототипіне сұраныстың артуымен өндірушілерге жылдам және дәл өндіруге мүмкіндік беретін әдіс қажет. Қымбат және көп уақытты қажет ететін құралдарды өзгертуді қажет етпестен конструкцияларды жылдам қайталау мүмкіндігі лазерлік технологияның маңызды артықшылығы болып табылады.

Мысалы, прототиптік лазерлік кескіш бір дизайннан екіншісіне үздіксіз ауыса алады, бұл оны қысқа өндірістер үшін немесе дизайнды жетілдіру үшін бірнеше итерация қажет болғанда өте ыңғайлы етеді. Бұл икемділік лазерлік кесудің жеке ПХД прототипін жасау үшін таңдаулы әдіске айналуының негізгі себебі болып табылады.

ПХД үшін лазерлік кесуді қолданудың артықшылықтары

- Дәлдік және дәлдік

Лазерлік кескіштер ±0,01 мм-ге дейін қатаң рұқсат етілген кесулерге қол жеткізе алады, бұл оларды күрделі ПХД конструкциялары үшін өте қолайлы етеді. Дәлдіктің бұл деңгейі әсіресе бос орын өте жоғары болатын тығыздығы жоғары интерконнекті (HDI) ПХД-мен жұмыс істегенде өте маңызды және тіпті ең аз сәйкес келмеу ақаулықты тудыруы мүмкін. - Төмендетілген термиялық кернеу

Дәстүрлі кесу әдістері көбінесе сезімтал құрамдастарды зақымдауы немесе деформация тудыруы мүмкін жылуды тудырады. Лазерлік кесу жылуды шағын аумақта шоғырландыру арқылы бұл тәуекелді азайтады, термиялық деформация ықтималдығын азайтады. - Жан-жақтылық

Қатты, икемді немесе қатты икемді ПХД-мен жұмыс істесеңіз де, лазерлік кесу кең ауқымды материалдар мен қалыңдықтарды өңдей алады. Бұл әмбебаптық оны заманауи электронды құрылғыларды өндіруде баға жетпес құрал етеді. - Жылдамдық пен тиімділік

Лазерлік кесу дәл ғана емес, сонымен қатар жылдам. Күрделі пішіндерді және бірнеше қабаттарды бір өтуде кесу мүмкіндігі өндіріс уақытын айтарлықтай қысқартады, бұл прототиптеу үшін де, ауқымды өндіріс үшін де тиімді таңдау жасайды. - Құралдың қажеті жоқ

Лазерлік кесудің ең маңызды артықшылықтарының бірі - ол физикалық құралдарды қажет етпейді. Бұл шығындарды азайтып қана қоймайды, сонымен қатар өндіріс тиімділігін одан әрі арттыра отырып, әртүрлі конструкциялар арасында жылдам ауысуға мүмкіндік береді.

ПХД прототипіндегі қолданбалар

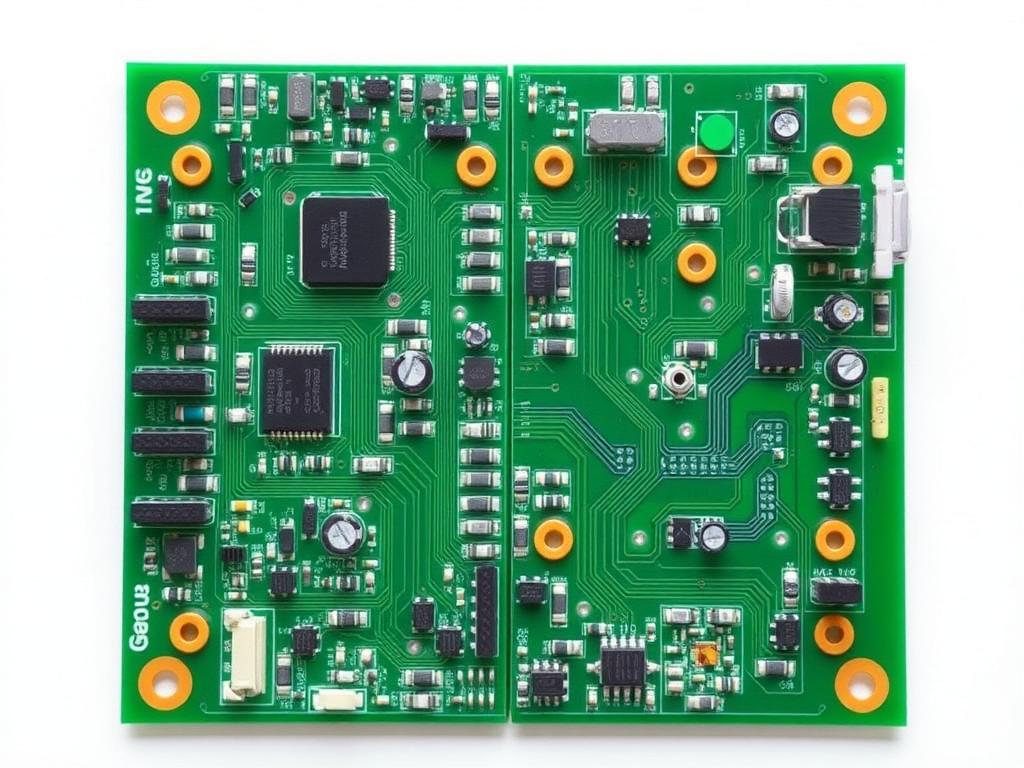

ПХД прототипі саласында лазерлік кесу баға жетпес. Прототиптік лазерлік кескіш тақталарды жылдам өндіруге мүмкіндік береді, бұл дизайнерлерге олардың конструкцияларын жылдам сынауға және қайталауға мүмкіндік береді. Бұл мүмкіндік әсіресе аэроғарыш, автомобиль және тұрмыстық электроника сияқты салаларда пайдалы, мұнда инновациялар қарқынды даму циклдарымен басқарылады.

Теңшелетін ПХД прототипі жиі дизайнға жылдам түзетулер енгізу мүмкіндігін қажет етеді. Лазерлік кесу арқылы бұл өзгерістерді жаңа құралдарды немесе ұзақ орнату уақытын қажет етпей-ақ жылдам жасауға болады. Бұл икемділік әзірлеу процесін жылдамдатып қана қоймайды, сонымен қатар шығындарды азайтады, бұл оны инженерлер мен дизайнерлер арасында танымал таңдауға айналдырады.

Лазерлік кесу және дәстүрлі депанельдеу әдістері

Маршрутизация, тесу және V-кесу сияқты дәстүрлі әдістердің артықшылығы болғанымен, лазерлік кесу назардан тыс қалдырмайтын ерекше артықшылықтарды ұсынады.

- Маршрутизация: Тиімді болғанымен, бағыттау ПХД-да механикалық кернеу тудыруы мүмкін, бұл зақым келтіруі мүмкін. Лазерлік кесу, керісінше, контактісіз процесс, физикалық зақымдану қаупін жояды.

- Соғу: Тескіш жылдам, бірақ күрделі конструкциялар үшін қажетті дәлдік жетіспейді. Лазерлік кесу бүгінгі күрделі ПХД орналасулары үшін қажетті дәлдікті қамтамасыз етеді.

- V-канавтау: Бұл әдіс түзу сызықты кесумен шектеледі, ал лазерлік кесу кез келген пішінді немесе үлгіні өңдей алады, бұл оны әлдеқайда жан-жақты етеді.

Салыстыру лазерлік кесу тек балама ғана емес, сонымен қатар көптеген ПХД депанелдеу қажеттіліктері үшін ең жақсы нұсқа екенін анық көрсетеді.

Лазерлік кесудің қоршаған ортаға әсері

Техникалық артықшылықтардан басқа, лазерлік кесу дәстүрлі әдістермен салыстырғанда экологиялық таза. Бұл физикалық жанасуды қажет етпейтіндіктен, тозған құралдар немесе сынған бұрғылар түріндегі қалдықтар пайда болмайды. Сонымен қатар, лазерлік кесудің дәлдігі материалды ысырап етуді азайтып, тұрақты өндіріс процесіне ықпал етеді.

Көміртекті іздерін азайтуды мақсат еткен өндірушілер лазерлік кесуді жасыл өндіріс тәжірибесіне қатысты жаһандық трендтерге сәйкес экологиялық тұрғыдан жауапты таңдау болады.

ПХД прототипін жасау үшін дұрыс лазерлік кескішті таңдау

ПХД өндірісінде қажетті нәтижелерге қол жеткізу үшін дұрыс прототиптік лазерлік кескішті таңдау өте маңызды. Қарастырылатын факторларға лазердің түрі (CO2 немесе талшық), шығыс қуаты, кесу жылдамдығы және әртүрлі ПХД материалдарымен үйлесімділік кіреді. Мысалы, талшықты лазерлер әдетте металдарды кесу үшін таңдалады, ал CO2 лазерлері ПХД-да қолданылатын субстраттар сияқты металл еместерді кесуде жақсы.

Өндірушілер лазерлік кескішпен бірге келетін бағдарламалық құралды да ескеруі керек. Жетілдірілген бағдарламалық құрал кесу процесінің дәлдігі мен тиімділігін айтарлықтай арттыра отырып, материалды ысырап етуді азайту үшін автоматты кірістіру сияқты мүмкіндіктерді ұсына алады.

Қорытынды

Лазерлік кесу ПХД өндірісінің болашағын білдіреді. Оның дәлдігі, әмбебаптығы және тиімділігі оны прототиптеуде де, өндірісте де таптырмас құрал етеді. Неғұрлым күрделі және шағын электроникаға сұраныс өсіп келе жатқандықтан, лазерлік кесу технологиясын қолдану қазіргі заманғы электроника өндірісінің ірге тасы ретіндегі орнын нығайта түседі.

ПХД депанелизациясы туралы қосымша ақпарат алу үшін және лазерлік кесу технологиясының соңғы жаңалықтарын зерттеу үшін біздің сайтқа кіріңіз ПХД депанельдеу машинасы бетінде немесе туралы көбірек біліңіз ПХД лазерлік депанелизациясы біздің веб-сайтта.

Жиі қойылатын сұрақтар

- ПХД үшін лазерлік кескішті пайдаланудың негізгі артықшылығы неде?

Бастапқы артықшылығы күрделі тізбектердің тұтастығын қамтамасыз ететін құрамдас бөліктерге жоғары дәлдік пен минималды термиялық кернеу болып табылады. - Лазерлік кесуді қатты және икемді ПХД үшін де қолдануға бола ма?

Иә, лазерлік кесу әмбебап және оны әртүрлі материалдарда, соның ішінде қатты, икемді және қатты икемді ПХД-да қолдануға болады. - Лазерлік кесу дәстүрлі әдістерге қарағанда экологиялық таза ма?

Иә, лазерлік кесу қалдықтарды аз шығарады және дәстүрлі әдістермен салыстырғанда энергияны аз пайдаланады, бұл оны тұрақты таңдау етеді. - ПХД кесу үшін лазердің қай түрі жақсы?

CO2 лазерлері әдетте ПХД субстраттары сияқты металл еместерді кесу үшін жақсы, ал талшықты лазерлер металдар үшін жақсырақ. - Лазерлік кесу басқа депанельдеу әдістерімен салыстырғанда қалай?

Лазерлік кесу бағдарлаумен, тесумен және V пішінді ойықтармен салыстырғанда жоғары дәлдікті, төмендетілген термиялық кернеуді және үлкен әмбебаптылықты ұсынады.

Түйіндеме

Лазерлік кесу теңдесі жоқ дәлдік пен тиімділікті ұсына отырып, ПХД өндірісінде төңкеріс жасайды. Бұл әсіресе прототиптеу кезеңінде тиімді, мұнда жылдам қайталанулар мен тапсырыс дизайндары маңызды. Өнеркәсіп дамып келе жатқанда, лазерлік кесудің жоғары сапалы күрделі ПХД өндірудегі рөлі артып, оны заманауи электроника өндірісі үшін таптырмас құрал етеді.