![]()

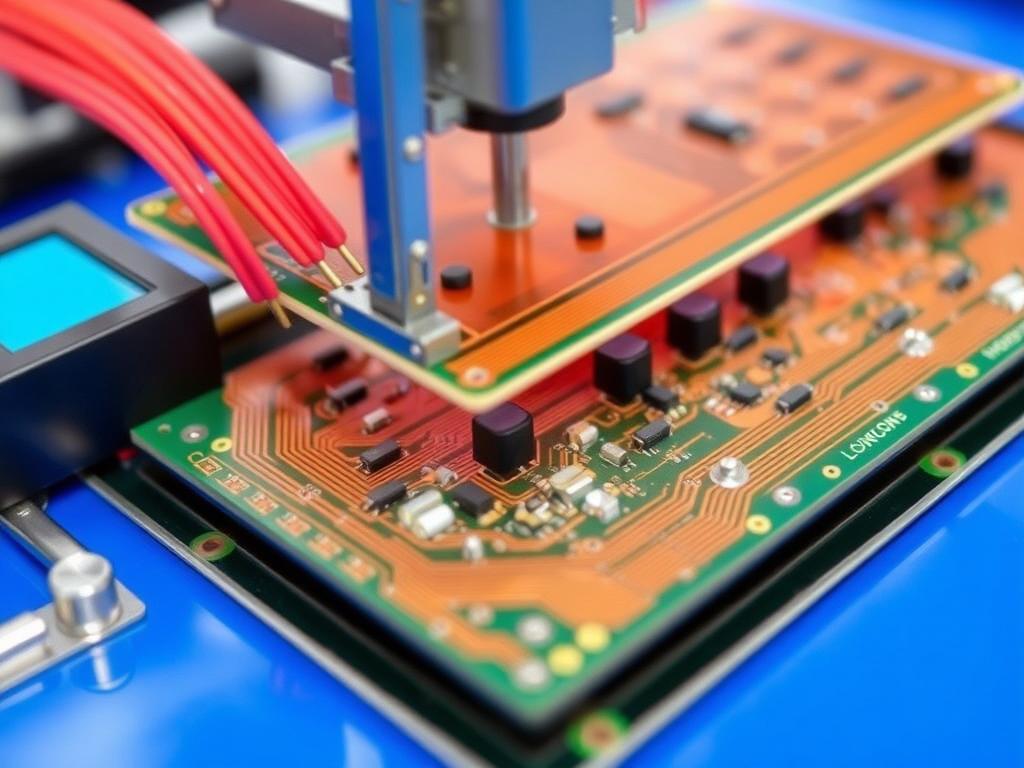

PCBパネル化とはボードを分離することです

PCB パネル化の完全ガイド: 回路基板製造の最適化

PCB パネル化は、プリント回路基板の大量生産方法を変革する重要な製造技術です。この包括的なガイドでは、パネル化によって PCB 製造の生産効率が向上し、コストが削減され、品質が確保される仕組みについて説明します。電子機器メーカー、PCB 設計者、技術専門家のいずれであっても、パネル化を理解することは、生産プロセスを最適化するために不可欠です。

PCB パネル化とは何ですか? なぜ重要ですか?

PCBパネル化は、複数の個別の回路基板を1つの大きなパネルとして配置して製造する製造技術です。このアプローチにより、生産効率が大幅に向上し、処理コストが削減されます。このプロセスは、大量の電子機器アセンブリ生産にとって特に重要です。

製造時間とリソースの最適化が不可欠な分野です。主な利点は次のとおりです。

- 生産コストの削減

- 処理効率の向上

- 品質管理の向上

- 強化された組立工程の自動化

- 製造中のボードエッジの保護

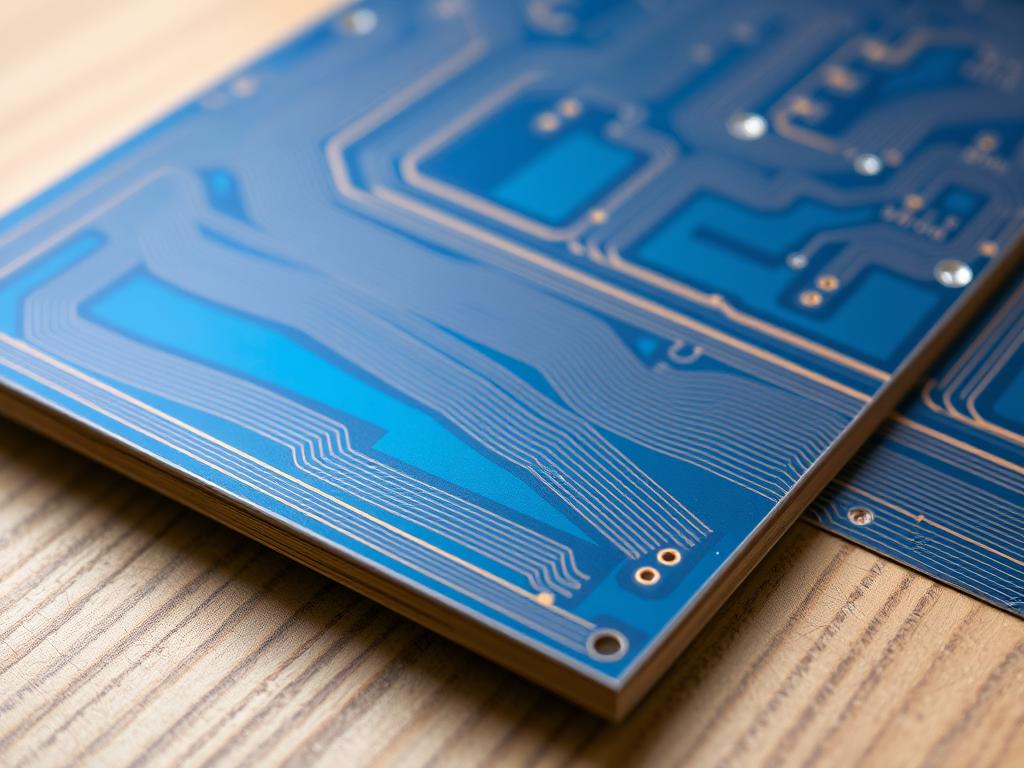

PCBパネル化技術の種類

さまざまなパネル化方法が用意されており、それぞれ異なる要件に適しています。

- V溝パネル化

- PCBパネルにあらかじめ刻まれた線

- ストレートエッジボードに最適

- 簡単な手動分離

- V溝デパネリングソリューションの詳細

- タブルーティングパネル化

- 小さなタブを使用してボードを固定します

- 複雑なボード形状に適しています

- 分離には特殊な装置が必要

- ソリッドタブパネル化

- ボード間の接続を強化

- 重い部品に最適

- PCBルーターマシンのオプションをご覧ください

適切なパネルサイズを選択するには?

最適なパネル サイズの選択は、いくつかの要因によって決まります。

- 製造設備の制限

- コンポーネント配置要件

- 組立ライン仕様

- 材料費の考慮

- 取り扱い要件

「適切なパネルサイズを選択すると、製造コストを最大 30% 削減でき、歩留まり率も大幅に向上します。」 – 業界の専門家

PCBパネル化の設計上の考慮事項

必須のデザイン要素:

- 位置合わせのための基準マーク

- 工具穴

- ブレークルーティングパス

- パネルボーダー仕様

| デザイン要素 | 目的 | 要件 |

|---|---|---|

| 基準マーク | アセンブリの配置 | パネルあたり最低3個 |

| 工具穴 | 製造登録 | 直径2~4mm |

| ブレークルート | 取締役会の分離 | 幅0.5~2.5mm |

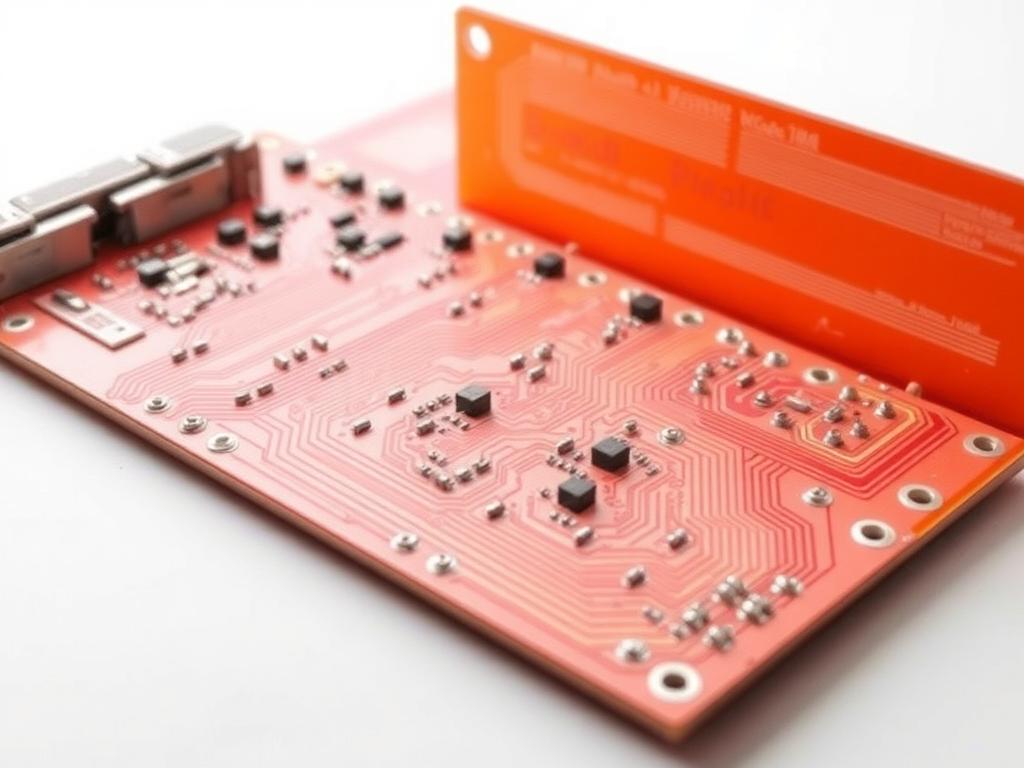

PCBパネル化における一般的な課題

- コンポーネントクリアランスの問題

- 分離時のPCBにかかるストレス

- ボードの端が不均一

- 登録精度

- パネルの反り

当社の高度なPCBデパネルマシンソリューションをご覧ください これらの課題に対処するためです。

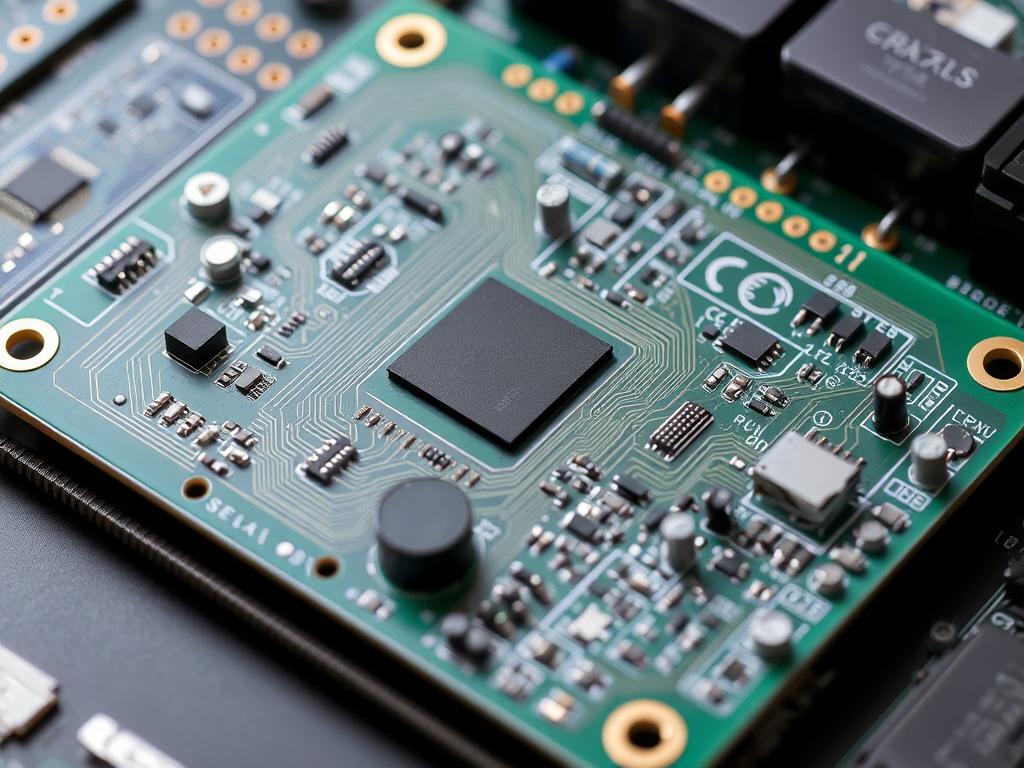

PCBアレイ設計のベストプラクティス

- ボード間の間隔を一定に保つ

- コンポーネントの高さ制限を考慮する

- 適切なブレークルーティングを計画する

- テストポイントと参照指定子を含める

- 自動PCBルーターマシンのオプションをご覧ください

製造プロセスの最適化

生産プロセスは次のように合理化できます。

- 自動処理システムの導入

- 高度なパネル分割装置の使用

- パネルレイアウトの最適化

- 品質管理措置の維持

よくある質問

パネル内の PCB 間に必要な最小間隔はどれくらいですか?

通常、2 ~ 3 mm の間隔が推奨されますが、パネル化方法と製造要件によって異なる場合があります。

PCB に最適なパネル サイズを決定するにはどうすればよいですか?

製造設備の能力、コンポーネントの配置要件、生産量のニーズを考慮してください。標準的なパネル サイズは、多くの場合 18 インチ x 24 インチ以下です。

フレキシブル PCB に最適なパネル化方法はどれですか?

タブ ルーティングは、精度が高く、材料にかかるストレスが最小限であるため、一般的にフレキシブル PCB に適しています。 FPCパンチングソリューションの詳細

パネルの反りの最も一般的な原因は何ですか?

材料の不均一な分布、処理中の熱応力、不適切な保管条件などが一般的な原因です。

コストの考慮とROI

コスト要因:

- 材料利用

- 生産量

- 機器要件

- 人件費

- 品質管理措置

重要なポイント

- PCBパネル化は効率的な製造に不可欠

- 特定のニーズに基づいて適切なパネル化方法を選択してください

- 設計要件を慎重に検討する

- 適切な品質管理措置を実施する

- 適切なパネル取り外し装置を使用する

- コスト効率のためにパネルサイズを最適化

- 設計と製造に関する業界のベストプラクティスに従う

お問い合わせ 当社の高度な PCB デパネルソリューションが製造プロセスを最適化する方法をご確認ください。