![]()

PCBパネル化とデパネル化の方法とは

PCB パネル化とデパネル化の究極ガイド: 電子機器製造の効率を最大化

PCB 製造プロセスを最適化し、製造コストを削減したいとお考えですか? PCB のパネル化とデパネル化は、電子機器の製造効率を大幅に向上できる重要な技術です。この包括的なガイドでは、基本的な概念から高度な戦略まですべてを取り上げ、生産ニーズについて十分な情報に基づいた決定を下せるようお手伝いします。

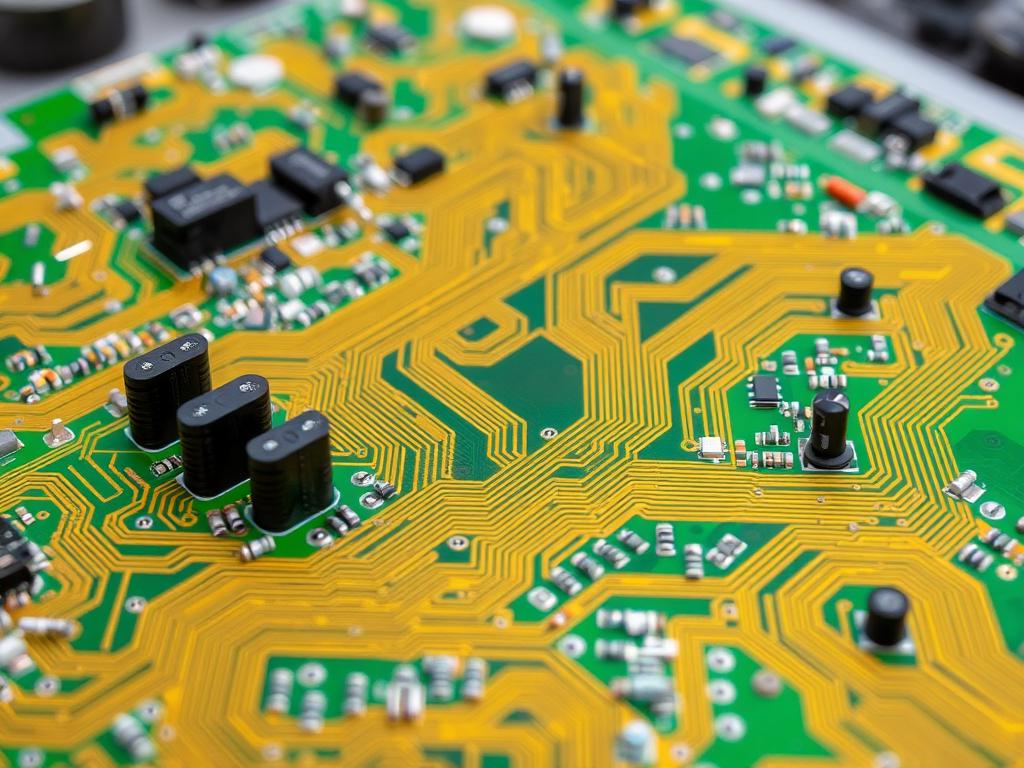

PCB パネル化とは何ですか? また、現代の電子機器製造にとってなぜ不可欠なのでしょうか?

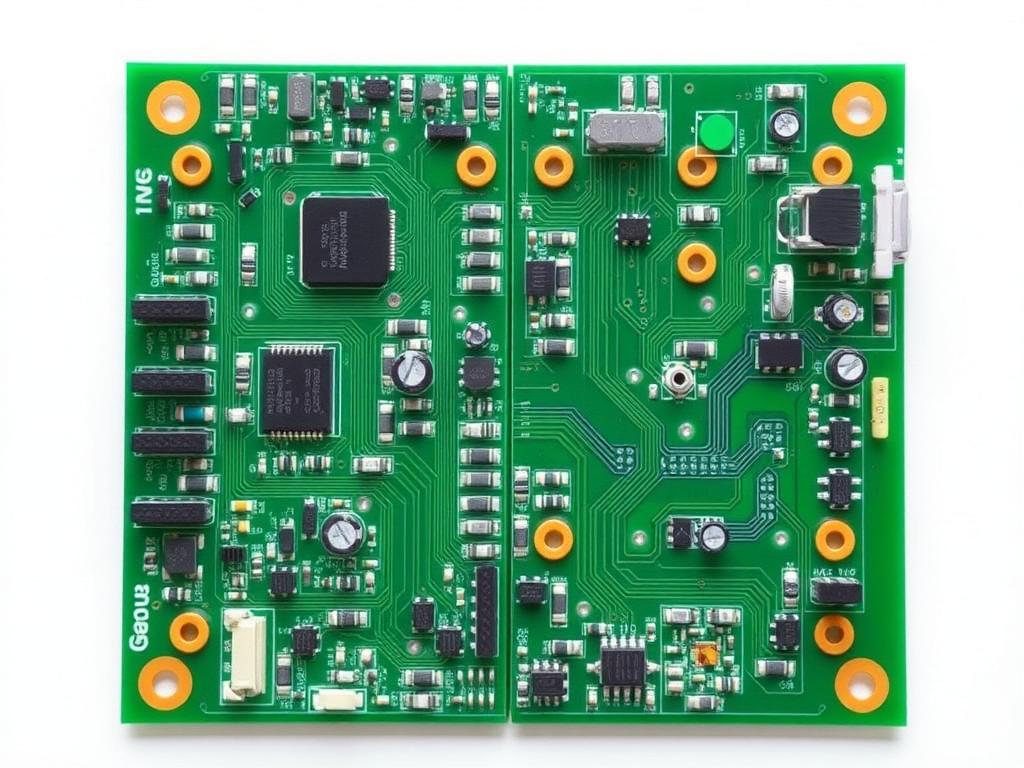

PCBパネル化は、複数のPCBを1つの大きなパネルに組み合わせて効率的な生産を行う製造技術です。このプロセスは、特に大量生産において、現代の電子機器製造の基本です。 PCBルーターマシンの専門家 高度な設備と技術により、このプロセスに革命をもたらしました。主な利点は次のとおりです。

- 生産効率の向上

- 処理時間の短縮

- 部品配置精度の向上

- 製造コストの削減

- 品質管理の強化

さまざまな PCB デパネル方法を理解する

1. V溝デパネル

の V溝デパネルプロセス 以下が含まれます:

- PCBの両面にV字型の溝を作る

- 正確な深さ制御できれいな分離を実現

- コンポーネントへのストレスが最小限

- リジッドPCBに最適

2. タブルーティング

タブ ルーティングは、特に次の場合に効果的です。

- 複雑なボード形状

- フレキシブルPCB

- 敏感な部品を搭載した基板

- カスタムパネルレイアウト

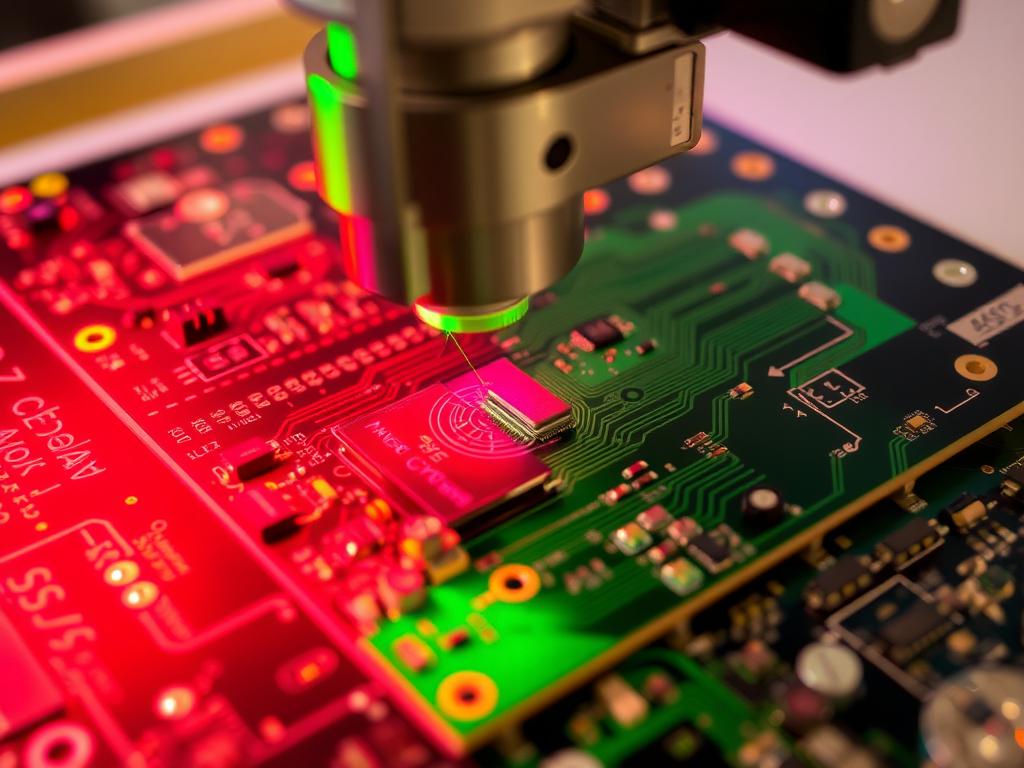

3. レーザーデパネル

モダンな レーザーデパネルシステム オファー:

- 非接触分離

- 高精度切断

- 熱ストレスが最小限

- フレキシブル回路に最適

プロジェクトに適したパネル分割方法を選択するにはどうすればよいでしょうか?

以下の要素を考慮してください。

- ボードの材質と厚さ

- コンポーネントのエッジへの近接性

- 生産量要件

- 品質要件

- 予算の制約

| 方法 | 最適な用途 | 制限事項 |

|---|---|---|

| V溝 | 大量、直線カット | 直線に限定 |

| タブルーティング | 複雑な形状、フレキシブルPCB | V溝より遅い |

| レーザ | 高精度で繊細な部品 | 初期投資額の増加 |

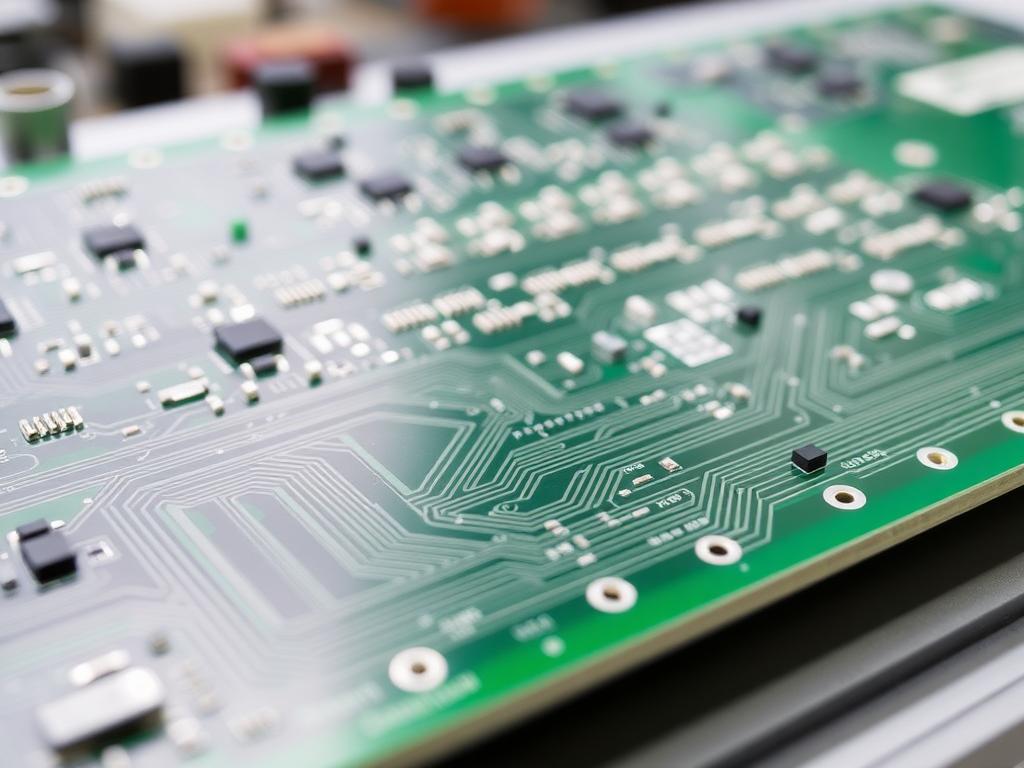

高度な PCB パネル化設計の考慮事項

PCB パネルを設計するときは、次の点を考慮してください。

- コンポーネントクリアランス

- パネルの剛性

- ツール穴の配置

- ブレークルーティング要件

- 材料の最適化

適切なパネル化が製造コストに与える影響

効果的なパネル化により、以下の点でコストを削減できます。

- 材料の無駄を最小限に抑える

- スループットの向上

- 処理時間の短縮

- 歩留まりの向上

PCB デパネル化における一般的な課題とその克服方法

課題1: コンポーネントの損傷

解決策: 適切な 自動パネル分割装置 制御された力の適用

課題2: エッジ品質

解決策: 適切なツールとメンテナンススケジュールを実装する

課題3: 生産速度

解決策: 適切な組み合わせを選択する パネル化の方法と装置

よくある質問

最もコスト効率の高いデパネリング方法は何ですか? V 溝デパネリングは、通常、直線分離による大量生産に最もコスト効率に優れています。部品はデパネリング領域にどのくらい近づけることができますか? 一般的に、部品は V 溝から少なくとも 0.5 mm、ルーティング パスから 1 mm 離れている必要があります。レーザー デパネリングの利点は何ですか? レーザー デパネリングは、ストレスのない分離、高精度を提供し、フレキシブル回路や敏感な部品に最適です。フレキシブル PCB に最適なデパネリング方法はどれですか? レーザー デパネリングと特殊なルーティング システムは、フレキシブル PCB に最適です。

PCB パネル化とデパネル化の将来動向

新たなトレンドとしては以下が挙げられます。

- AI搭載のパネル分割システム

- 高度な材料処理自動化

- 統合品質管理システム

- スマートファクトリーの統合

重要なポイント:

• 特定の要件に基づいて適切なパネル分割方法を選択します。 • パネル設計時にコンポーネントの配置を考慮します。 • より良い結果を得るために高品質の機器に投資します。 • 適切なメンテナンススケジュールを維持します。 • 最新のテクノロジーを常に把握します。

プロフェッショナルなPCBデパネルソリューションと専門家によるコンサルティングについては、当社のチームにお問い合わせください。 PCBデパネル専門家当社は、最先端の設備と比類のない専門知識をもって、TP-LINK、Canon、BYD、Foxconn などの業界リーダーにサービスを提供しています。