![]()

PCB デパネルソリューション

PCBレーザーデパネリングの究極ガイド:現代の電子機器製造のための革命的な技術

最先端の PCB デパネリング ソリューションで電子機器製造プロセスを最適化したいとお考えですか? この総合ガイドでは、レーザー デパネリング技術が電子機器業界をどのように変革し、回路基板分離に前例のない精度と効率性を提供しているかについて説明します。大規模な電子機器施設を管理している場合でも、小規模な PCB アセンブリ操作を実行している場合でも、PCB デパネリングの最新の開発を理解することは、今日の市場で競争力を維持するために不可欠です。

PCB デパネルとは何か、そしてなぜそれが重要なのか?

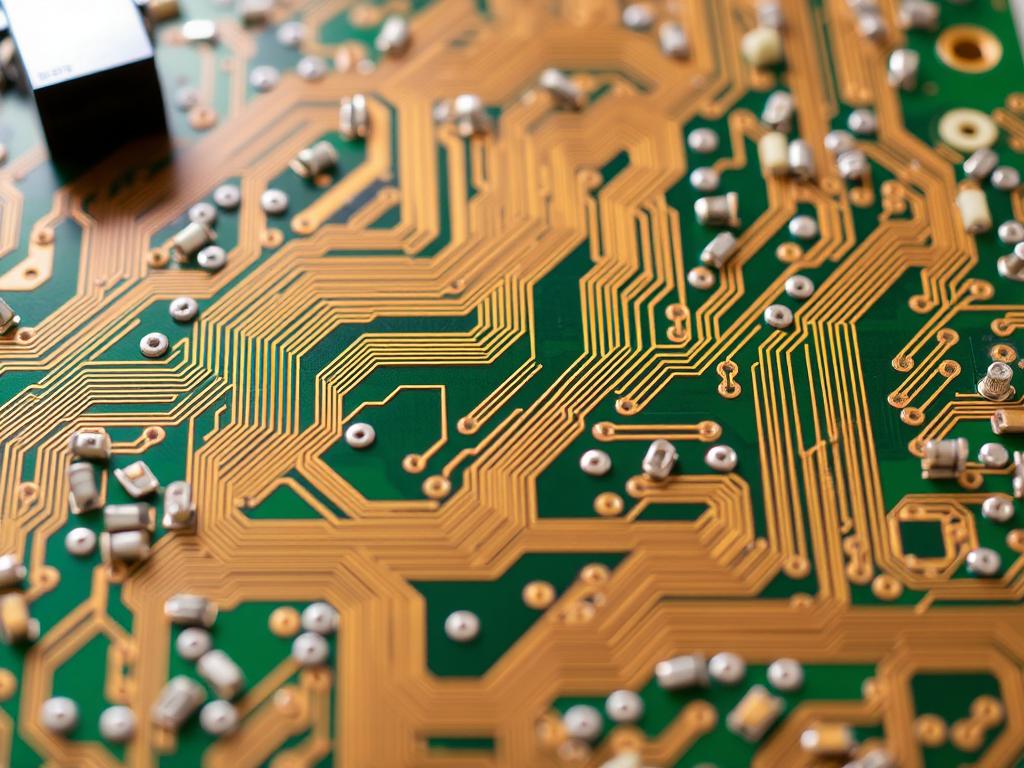

PCB デパネル化は、個々のプリント回路基板を大きなパネルから分離する、電子機器製造における重要なプロセスです。このステップは、電子機器の大量生産に不可欠であり、製品の品質を保証するために精度と信頼性の両方が求められます。現代の製造業の需要により、特に複雑で高密度の回路基板の増加により、従来のデパネル化方法はますます困難になっています。 GAM330ADインライン自動PCBAルーターマシン パネル分離技術の最新の進化を体現し、優れた制御性と効率性を提供します。

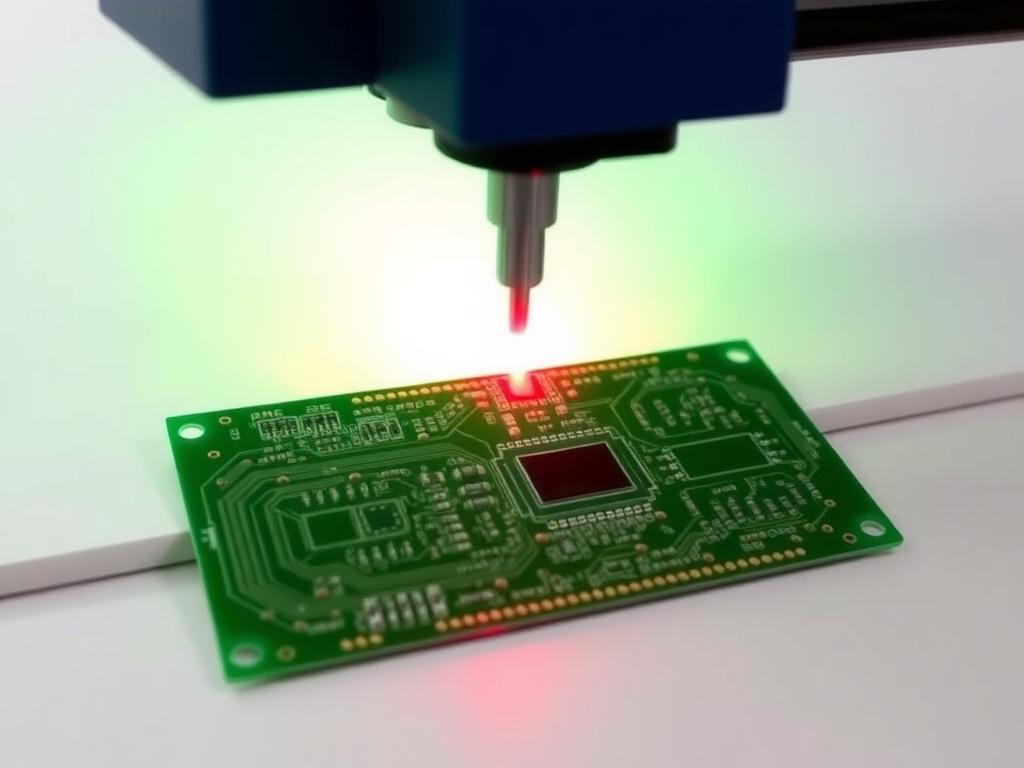

レーザーデパネリング技術はどのように機能しますか?

レーザー デパネリングでは、集束レーザー ビームを使用して PCB を正確に分離し、従来の方法に比べて次のようないくつかの利点があります。

- 非接触処理: 機械的ストレスを排除

- 高精度切断: 精度±0.02mmまで

- 熱の影響は最小限: 敏感な部品を保護します

- きれいなエッジ: 破片やバリがない

の DirectLaser H1 高精度レーザー切断機 これらの機能の典型であり、要求の厳しいアプリケーションに優れた結果をもたらします。

レーザーデパネル化の主な利点は何ですか?

- 優れた精度

- 一貫した切断品質

- 最小限のコンポーネントクリアランス要件

- 高密度ボードに最適

- 生産性の向上

- スループット率の向上

- セットアップ時間の短縮

- 自動操作

- コスト効率

- メンテナンスコストの削減

- 廃棄物の削減

- 工具寿命の延長

レーザーデパネリングから最も恩恵を受ける業界はどれですか?

レーザーデパネル技術は、さまざまな分野で大きな利点をもたらします。

業界主な利点家電製品大量処理能力医療機器精密部品の精度自動車信頼性と一貫性航空宇宙高品質規格への準拠通信さまざまなボードタイプへの柔軟性

適切な PCB デパネルソリューションを選択するにはどうすればよいでしょうか?

デパネルシステムを選択するときは、次の重要な要素を考慮してください。

- 生産量要件

- ボードの複雑さとコンポーネント密度

- 材料の種類と厚さ

- 既存の生産ラインとの統合

- 予算の制約

の DirectLaser H3 レーザーオンラインマシン さまざまな生産ニーズに適した多目的ソリューションを提供します。

レーザーデパネリングの最新のイノベーションは何ですか?

最近の技術進歩には次のようなものがあります。

- インテリジェント制御システム

- 高度なビーム形成

- 多軸位置決め

- 統合品質管理

- インダストリー4.0との互換性

レーザーデパネリングは従来の方法と比べてどうですか?

PCB デパネリングに関しては、レーザー デパネリングと従来の方法の両方に独自の利点があります。ただし、レーザー デパネリングは、従来の方法では対抗できないいくつかの明確な利点を提供する、画期的な技術として登場しました。レーザー デパネリングと従来の方法の主な領域の比較を見てみましょう。

1. 精度

- レーザーデパネリング: レーザーデパネリング技術は、最大 ±0.02mm の切断精度で比類のない精度を実現します。これにより、高密度で複雑なボードにとって特に重要な、コンポーネントを損傷するリスクを最小限に抑えることができます。

- 伝統的な方法: 機械式ルーターや鋸刃などの従来のパネル分離方法では、機械的なストレスや振動が発生し、位置ずれや敏感な部品の損傷を引き起こす可能性があり、結果の一貫性が低下します。

2. スピード

- レーザーデパネリング: レーザー システムは、より高速で動作するように設計されており、精度を犠牲にすることなく、複数の PCB を連続して処理します。自動化されたプロセスによりスループットがさらに向上し、大量生産環境に最適です。

- 伝統的な方法: 従来の方法では、多くの場合、より時間がかかり、労働集約的なプロセスが必要になります。機械ルーターや手動の鋸引きでは、特により慎重な取り扱いを必要とする複雑なボード デザインを扱う場合、全体的な生産速度が低下する可能性があります。

3. セットアップ時間

- レーザーデパネリング: レーザー デパネリング マシンはセットアップ時間が短いことで知られており、異なるボード デザイン間の移行に必要な時間を短縮します。これは、さまざまな PCB タイプを取り扱う作業や、生産ラインをすばやく切り替える必要がある作業にとって大きな利点です。

- 伝統的な方法: 従来の方法では、鋸刃やルーターのセットアップなど、より多くの手動調整が必要になることが多く、ダウンタイムやセットアップの複雑さが増す可能性があります。これは、さまざまなボードのサイズや材料を扱う場合に特に困難になる可能性があります。

4. メンテナンス

- レーザーデパネリング: レーザー システムは、一般的に従来の方法に比べてメンテナンスの必要性が低くなります。定期的なメンテナンスは主にレンズのクリーニングと定期的なキャリブレーションで構成され、頻繁な交換や調整が必要な鋸刃やルーターのメンテナンスほど手間はかかりません。

- 伝統的な方法: 機械式ルーターや鋸では、定期的な刃の交換と頻繁な機械メンテナンスが必要です。これらのシステムの摩耗により、ダウンタイムが発生し、運用コストが増加する可能性があります。

5. 初期費用

伝統的な方法: ルーターや鋸などの従来のパネル分離機は、一般的に初期費用が低く抑えられます。ただし、メンテナンスの増加、ツールの交換頻度の増加、追加の労働力の必要性により、長期的な運用コストが高くなる可能性があります。

レーザーデパネリング: レーザー デパネリング システムの初期投資は、高度な技術が使用されているため、従来のデパネリング マシンよりも高額になる傾向があります。ただし、時間の経過とともに、効率の向上、メンテナンス コストの削減、材料の無駄の削減によって、このコストが回収されることがよくあります。

追加の考慮事項:

- 非接触処理: レーザー デパネリングの最も重要な利点の 1 つは、非接触型であることです。これにより、機械的ストレスがなくなり、PCB 上の敏感なコンポーネントを損傷するリスクが最小限に抑えられます。対照的に、従来の方法では物理的な接触が伴うため、不要な機械的ストレスやボードの損傷につながる可能性があります。

- 熱衝撃: レーザーデパネルは、PCB とコンポーネントへの熱の影響を最小限に抑え、切断プロセス中に熱に弱い部品が損傷されないようにします。従来の方法では、使用する技術によっては、熱の影響がより大きくなり、繊細なコンポーネントに損傷を与える可能性があります。

- 環境への影響レーザーによるデパネリングは、精度が高く廃棄物が削減され、非接触プロセスであるため従来の方法で必要となる追加の切削液や潤滑剤が不要となるため、一般的に環境に優しいと考えられています。

よくある質問

レーザーデパネルシステムの典型的な ROI はいくらですか?

ほとんどの企業は、効率性の向上と無駄の削減により、12~18 か月以内に利益を上げています。

レーザーデパネリングはフレキシブル PCB を処理できますか?

はい、レーザーシステムは非接触型であるため、フレキシブル PCB に特に適しています。

レーザーデパネルシステムにはどのようなメンテナンスが必要ですか?

定期的なレンズのクリーニングと時折の調整が主なメンテナンス要件です。

レーザーデパネルは大量生産に適していますか?

そうです、特に SMT インラインデパネリングマシンソリューション.

重要なポイント

• レーザーデパネリングは優れた精度と信頼性を提供します • 非接触処理により機械的ストレスを排除します • 大量生産と特殊生産の両方に適しています • 長期的な運用コストを削減します • インダストリー4.0の統合をサポートします • 環境に優しい操作 専門家にお問い合わせください お客様の特定の PCB デパネルのニーズについて話し合い、当社の最先端のソリューションが製造プロセスを最適化する方法をご確認ください。