![]()

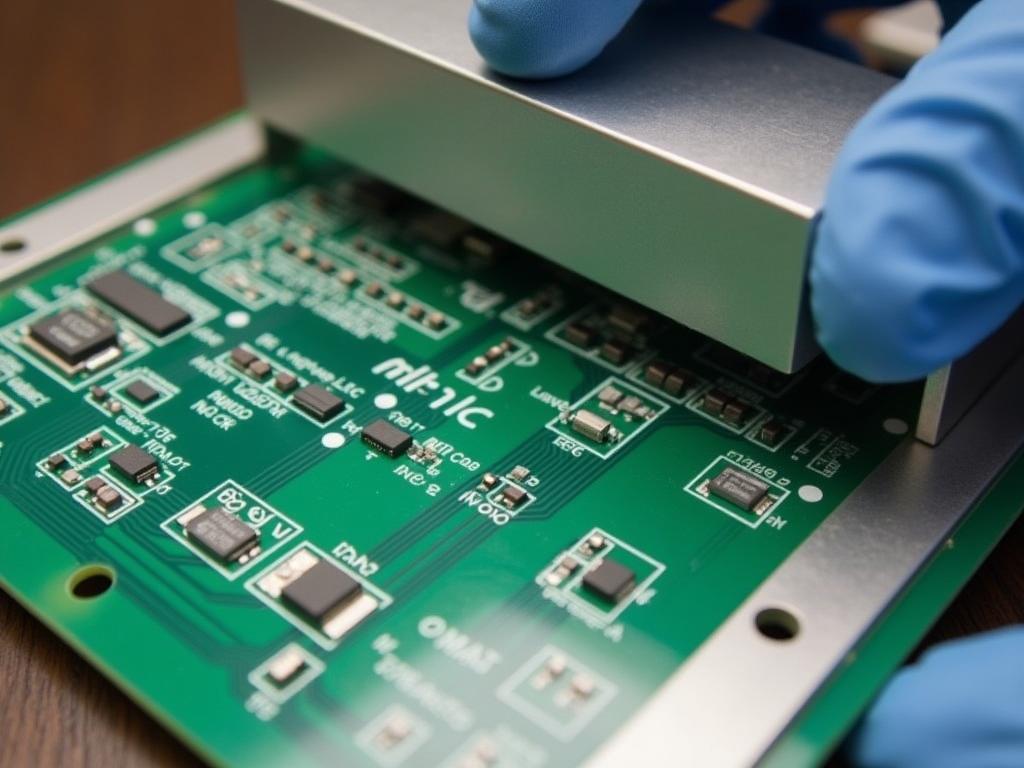

小型ボードの精密インラインデパネリング

PCB デパネリングをマスターする: デパネリングマシンとレーザー技術の究極ガイド

プリント基板 (PCB) のデパネリングは複雑に聞こえるかもしれませんが、電子機器製造において製品の品質を左右する重要なステップです。大規模な電子製品加工工場に所属している方でも、個人の PCB 愛好家でも、デパネリング マシン (特に最新のレーザー技術) を理解することで、生産効率と製品の信頼性を大幅に向上できます。この総合ガイドでは、PCB デパネリングについて、基礎から高度なテクニックまで、知っておくべきすべてのことを説明しており、デパネリング プロセスを最適化するための十分な準備が整っていることを保証します。

目次

PCB 製造におけるデパネリングとは何ですか?

デパネリングとは、製造後に大きなパネルまたはアレイから個々のPCBを分離するプロセスです。パンからスライスを切り取るようなものだと考えてください。このステップは、ボードにかかる機械的ストレスに影響を与えるため、不可欠です。このストレスは、PCBのパフォーマンスに影響を与える可能性があります。 敏感な部品.

デパネリングが重要なのはなぜですか?

- 品質保証: 適切なパネル分割により、 回路基板 欠陥なく意図したとおりに機能します。

- 効率: 最適化されたパネル分割プロセスにより 生産効率を大幅に向上.

- コンポーネントの安全性: 最小化 機械的ストレス 避ける 部品の損傷.

デパネリングマシンの種類:レーザー vs. 機械式

適切なデパネリング マシンを選択することは、作業に適したツールを選択することに似ており、大きな違いを生みます。

機械式デパネリングマシン

これらの機械は物理的なツールを使用します 工場 または ルーター PCB 材料を切断します。

- 例: の GAM 330AT インライン自動 PCB ルーターマシン 高速で正確なカットのために設計されています。

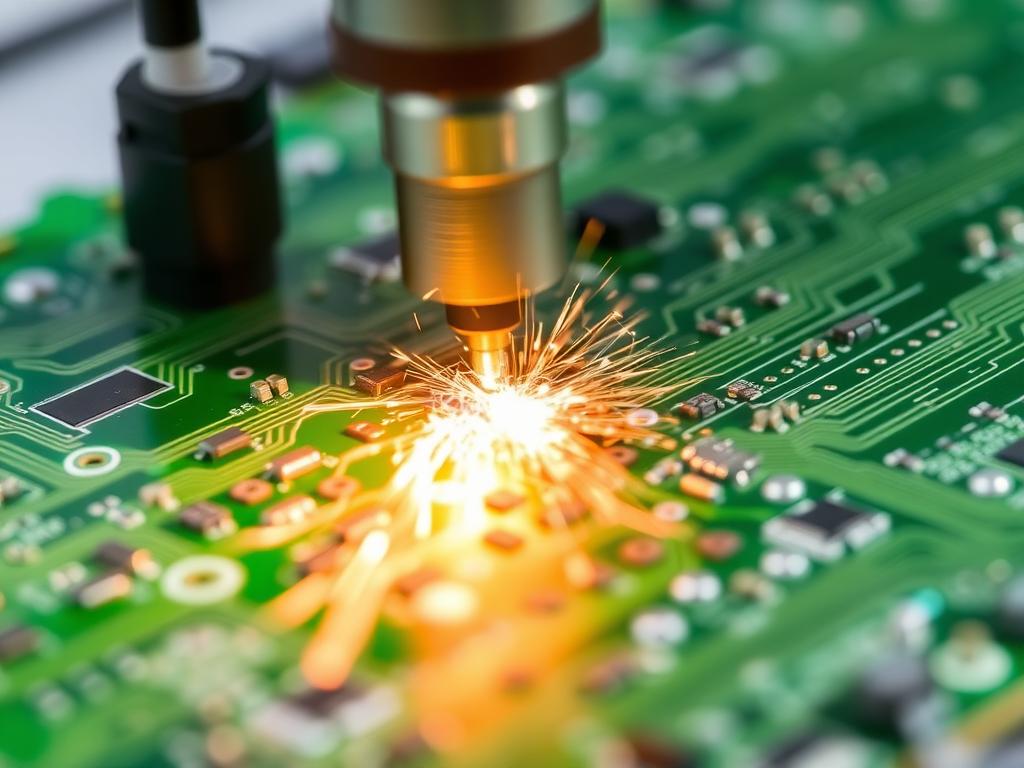

レーザーデパネリングマシン

これらの機械は、焦点を絞ったレーザービームを使用して、 非接触でストレスのないプロセス.

- 例: の DirectLaser H5 PCB-FPC レーザー切断機 最小限のコストで高精度のカットを実現 ボードストレス.

PCB にレーザー デパネリングを選択する理由

レーザーによるパネル分割は業界に革命をもたらしています。その理由は次のとおりです。

- 精度: 0.01という低い許容差で切断を実現 んん.

- 汎用性: 様々な素材に適しています。 FR4, アルミニウムPCB、 そして フレキシブル回路.

- スピード: 高い 切断速度 生産時間を短縮します。

- ストレスが少ない: 機械的な接触を排除し、 機械的ストレス PCB 上。

レーザー切断によりパネル分割の効率はどのように向上するのでしょうか?

レーザー切断により、パネル分離プロセスがいくつかの方法で効率化されます。

- オートメーション: シームレスに統合 列をなして 連続生産システム。

- カスタマイズ: さまざまな設定を簡単に調整 パネルサイズ そしてデザイン。

- メンテナンスが簡単可動部品が少ないということは、摩耗が少なくなることを意味します。

現実世界への影響

メーカーは DirectLaser H3 レーザーオンラインマシン 報告した 30%スループットの増加 そして 25% 生産コストの削減.

デパネリングマシンの仕様(mm、ミル)を理解する

デパネル機を評価する際には、特定の仕様が重要です。

- 切断許容差(mm): 精度レベルを決定します。

- ミルタイプ: 機械切断の品質と速度に影響します。

- スピンドル速度: 速度が速いほど、より滑らかなカットが可能になります。

クイックヒント

常にマシンの能力を特定の用途に合わせてください パネル取り外し要件 最適なパフォーマンスを確保するため。

デパネル化が PCB 品質に与える影響

パネルを外すということは、単にボードを分離するということではなく、ボードの完全性を維持するということです。

- ストレスフリーのプロセス: レーザーデパネルのような方法は 基板のストレスを最小限に抑え、コンポーネントの損傷を防ぐように設計.

- 品質管理: 高精度の機械により、不良品のリスクが軽減されます。

レーザーデパネリングとミルルーティングの長所と短所

どちらの方法も PCB 製造に使用されています。

レーザーデパネリング

長所:

- 高精度

- 複雑なデザインに適しています

- 機械的ストレスが最小限

短所:

- 初期コストが高い

- レーザー使用のため安全対策が必要

ミルルーティング

長所:

- 低コスト

- シンプルなデザインに最適

- 馴染みのある技術

短所:

- 生成する 機械的ストレス

- ツールの摩耗により不一致が生じる可能性がある

ニーズに合った適切なデパネリングマシンを選択する方法

以下の要素を考慮してください。

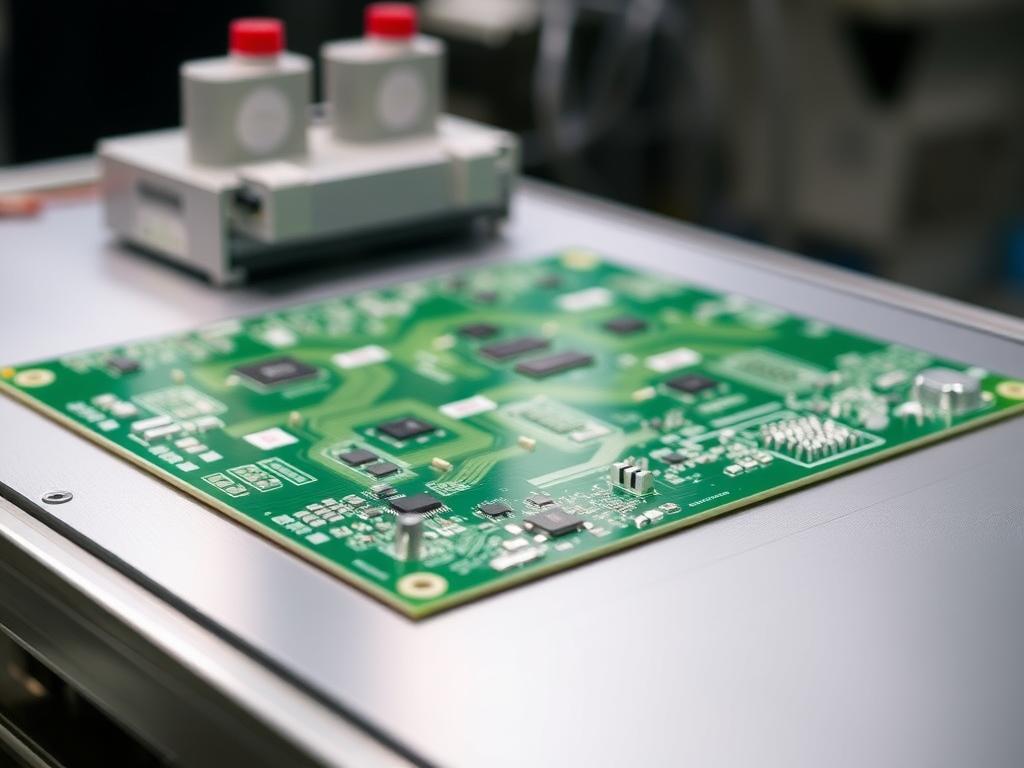

- 生産量: 大量生産にはメリットがある インラインデパネリング システム。

- 材質タイプ: さまざまな素材 FR4 または フレキシブル回路 特定のマシンが必要です。

- 予算: 初期投資と長期的な利益を比較検討します。

推奨マシン

- 大量生産の場合は、 GAM336AT インライン自動 PCB デパネル機.

- 汎用性のために、 ZM30-ASV 全自動鋸型V溝PCBデパネル 確かな選択です。

デパネリング技術の進歩

効率と品質を向上させるイノベーションにより、未来は明るいです。

- UVレーザー技術: より低いコストでより高い精度を実現 消費電力.

- AI統合: 時間の経過とともに学習し、最適化するマシン。

- モジュラーシステム: テクノロジーの進化に合わせてコンポーネントを簡単にアップグレードできます。

大量生産のためのデパネリングプロセスの最適化

大規模製造業では効率が最も重要です。

- 自動化ソリューション: 次のようなシステムを実装する SMT インラインデパネリングマシンソリューション シームレスな操作を実現します。

- 従業員研修: 熟練したオペレーターは機械の能力を最大限に引き出すことができます。

- 定期メンテナンス: マシンを最高のパフォーマンスで稼働させ続けます。

パネル取り外し時のストレスを最小限に抑え、部品の損傷を防ぐ方法

コンポーネントを保護することは非常に重要です。

- 適切なマシンを選択する: 選択する ストレスフリー レーザーによるパネル剥離などの方法。

- 設定を最適化する: 好みに合わせてパラメータを調整 PCBパネル そして材料。

- 品質の高いツールを使用する: 高品質 フライスカッター 損傷のリスクを軽減します。

PCB デパネル機に関するよくある質問

レーザーデパネリングはあらゆるタイプの PCB に適していますか?

はい、レーザーデパネリングは汎用性が高く、さまざまなPCB材料で機能します。 フレキシブル回路 そして アルミニウムPCB.

レーザーデパネル機を操作する際にはどのような安全対策が必要ですか?

適切なシールド、安全ゴーグル、および安全プロトコルの遵守が不可欠です。

デパネル化は生産効率にどのような影響を与えますか?

効率的なパネル分割方法は 生産効率を大幅に向上 時間を短縮し、欠陥を最小限に抑えます。

デパネリングマシンは大きなパネルサイズを処理できますか?

はい、機械のような GAM 380AT PCB 底部パネル剥離機 処理能力がある 大きなパネル.

インラインとオフラインのパネル分離システムの違いは何ですか?

インラインデパネル 生産ラインと統合して連続運転を可能にし、 オフラインデパネル は スタンドアロン プロセスは個別に実行されます。

デパネル装置はどのくらいの頻度でメンテナンスする必要がありますか?

使用状況に応じて、通常は 6 ~ 12 か月ごとに定期的なメンテナンス スケジュールを実行することをお勧めします。

結論

デパネリングは、製造工程の単なる 1 つのステップではありません。電子製品の全体的な品質と信頼性に影響を与える重要な要素です。さまざまな種類のデパネリング マシンとテクノロジーを理解することで、生産目標に沿った情報に基づいた決定を下すことができます。

重要なポイント

- デパネリング PCB 製造における品質と効率の両方に影響します。

- レーザーデパネル 精度を提供し、最小限に抑えます 機械的ストレス.

- マシンの仕様を理解する んん そして 工場 は重要です。

- オートメーション そして インラインデパネリング システムは以下に最適です 大量生産.

- 最適なパフォーマンスを得るには、定期的なメンテナンスとオペレーターのトレーニングが不可欠です。

デパネリングプロセスを次のレベルに引き上げる準備はできていますか?さまざまな生産ニーズを満たすように設計された最先端のデパネリングマシンのラインナップをご覧ください。 高速 GAM386 スタンドアロン ボトムカット PCB ルーターマシン 多用途に ZM30 PCB 丸刃 Vカットセパレーター、私たちがあなたを守ります。

当社の製品は、TP-LINK、Canon、BYD、Flex、TCL、Xiaomi、Lenovo、OPPO、HONOR、Foxconn などの業界リーダーから信頼されています。

注: このガイドは業界の専門知識に基づいており、信頼できる情報を提供することを目的としています。個別のソリューションについては、お気軽にお問い合わせください。 お問い合わせ.