![]()

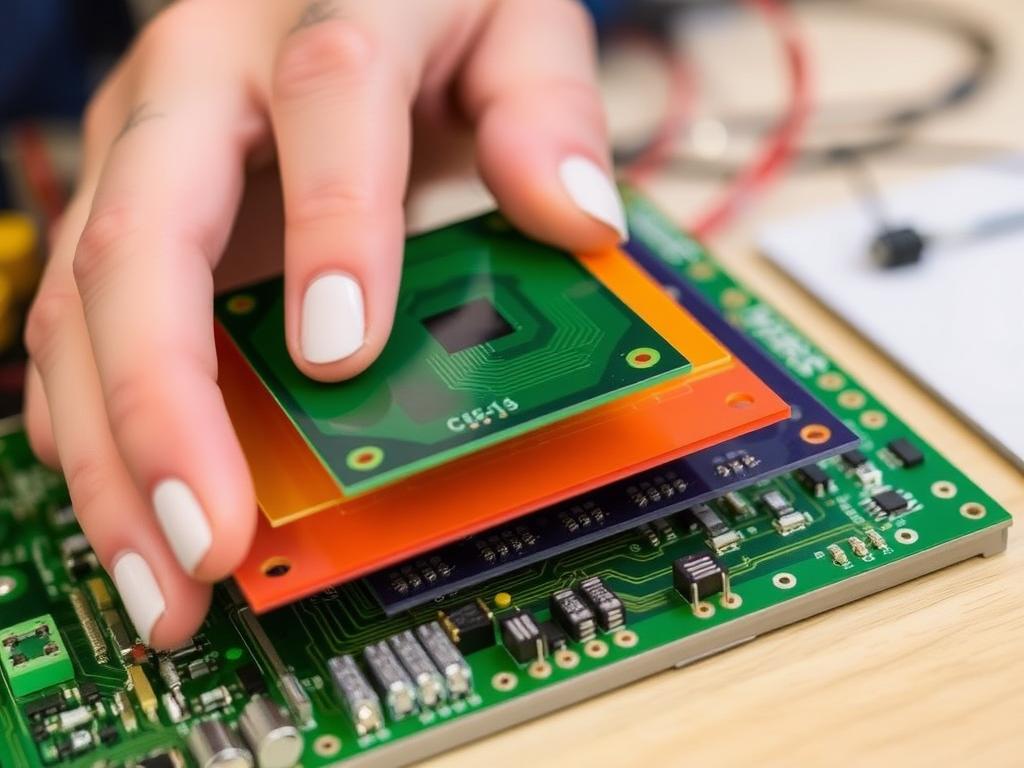

PCBのレイヤーを分離する方法

PCB レイヤー設計のマスター: 多層 PCB 製造の総合ガイド

今日の急速に変化する電子機器製造の世界では、高品質の回路基板を製造するには、PCB レイヤー設計を理解することが不可欠です。シンプルな 2 層基板でも複雑な多層 PCB でも、適切なレイヤー管理が成功と失敗の分かれ目となります。このガイドは、最新の製造ソリューションを紹介しながら、PCB レイヤー設計の複雑さを理解するのに役立ちます。

多層 PCB 設計がなぜそれほど重要なのか?

電子機器の進化により、ますます複雑な PCB 設計の必要性が高まっています。最新の多層 PCB では、次のことが可能になります。

- より高いコンポーネント密度

- より優れた信号整合性

- 電磁シールドの改善

- 強化された電力配分

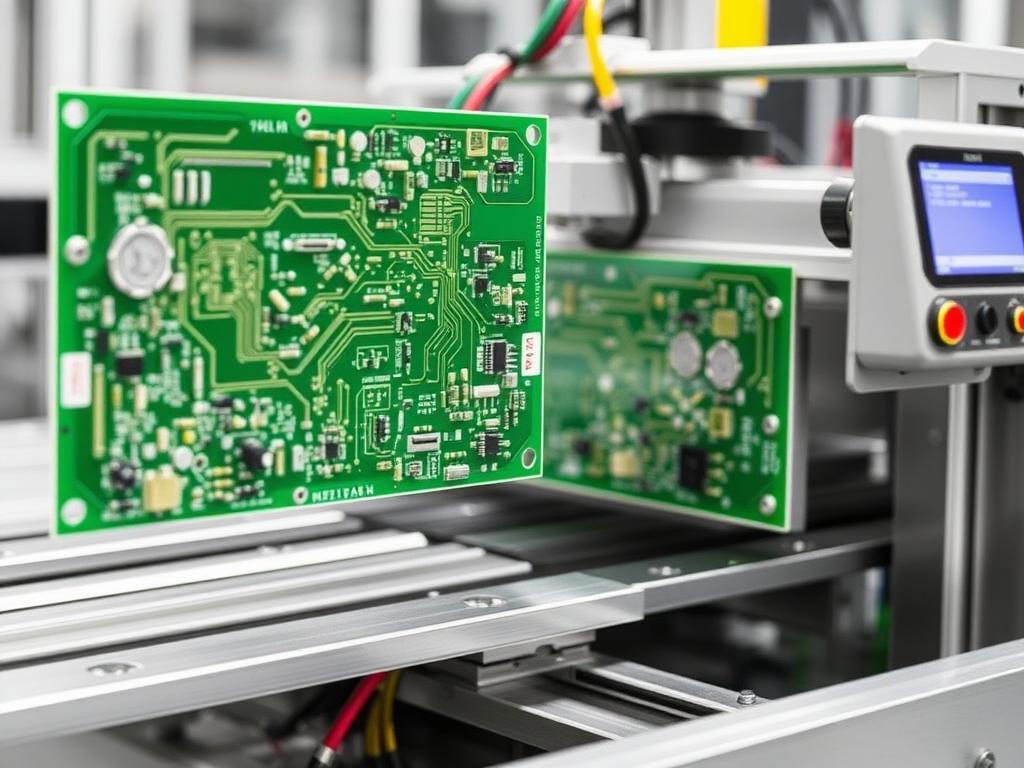

GAM330ADインライン自動PCBAルーターマシン 製造中に正確な層分離を実現するのに役立ちます。

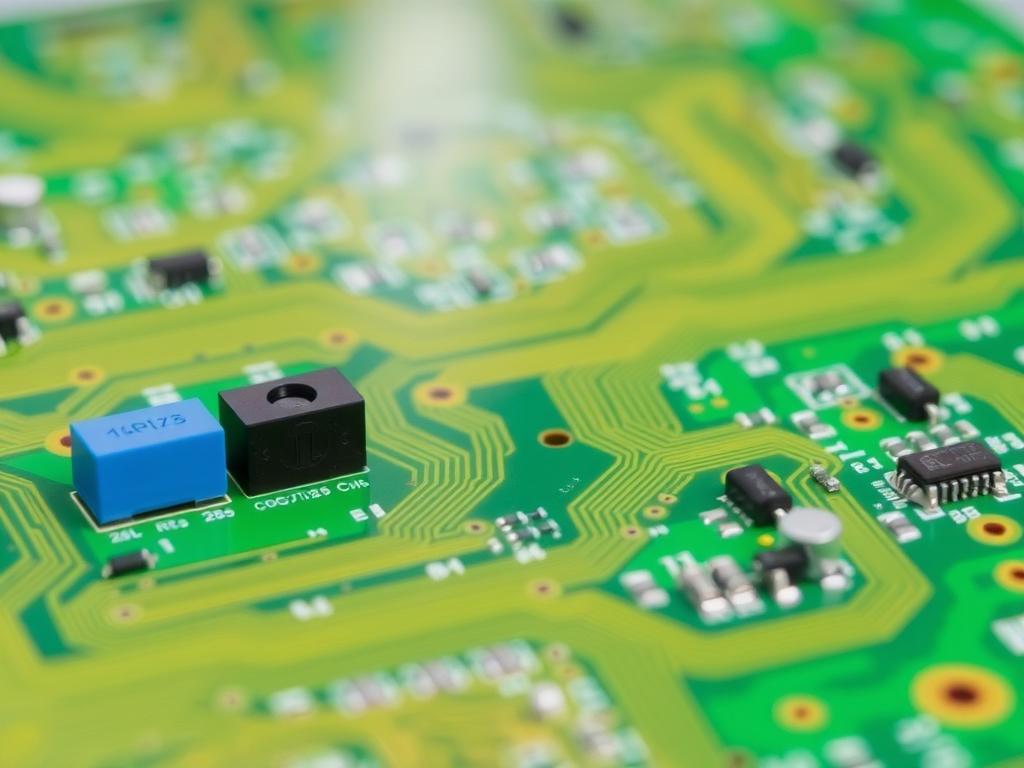

PCB レイヤースタックアップの理解

適切な PCB レイヤー スタックアップは、ボード設計を成功させる上で不可欠です。知っておくべきことは次のとおりです。一般的なレイヤー構成:

| レイヤー数 | 一般的な使用法 | 複雑さのレベル |

|---|---|---|

| 2層 | シンプルなデバイス | 基本 |

| 4層 | 家電 | 中級 |

| 6層以上 | 高性能デバイス | 高度な |

レイヤー分割は信号の整合性にどのような影響を与えますか?

信号の整合性は適切なレイヤー管理に大きく依存します。次の要素を考慮してください。

- 帰路計画

- 電源プレーンの分配

- グランドプレーンの連続性

V溝デパネリングソリューションをご覧ください 正確なボード分離を実現します。

電源とグランドプレーンの考慮事項

効果的な電力配分には慎重な計画が必要です。

- 専用電源プレーン

- 戦略的配置

- デカップリングコンデンサの適切な配置

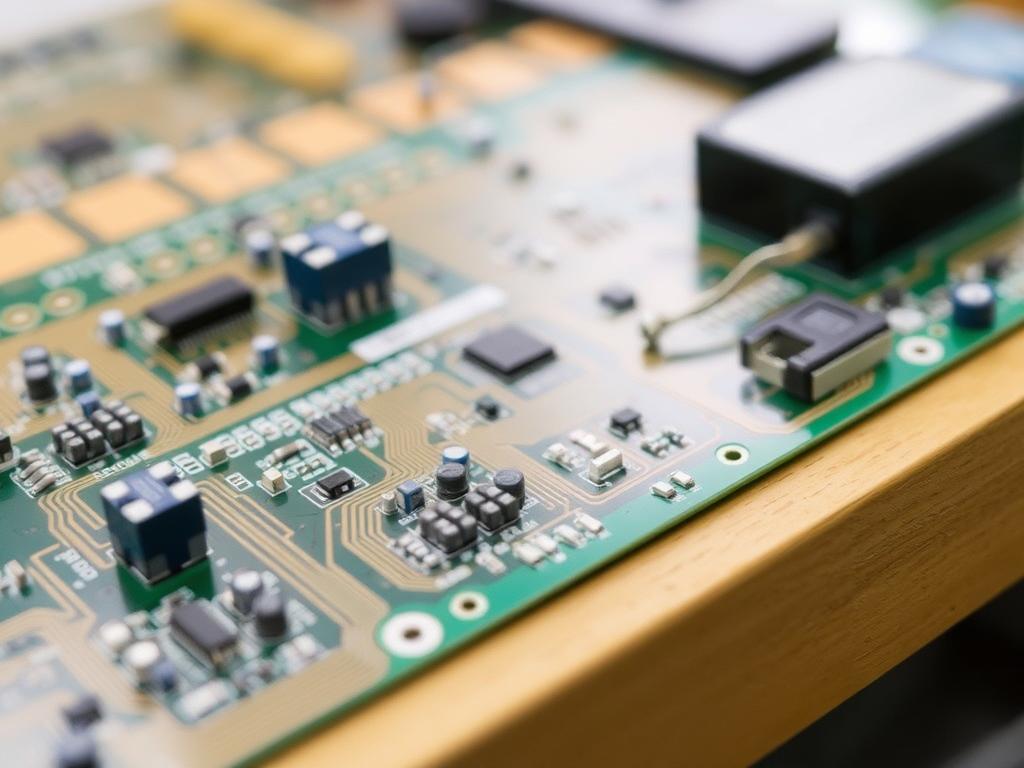

高度な PCB レイアウト技術

現代の PCB 設計には洗練されたアプローチが必要です。

- 制御されたインピーダンスルーティング

- トレース幅の計算

- レイヤー間隔の最適化

- 材料の選択

- EMI軽減

- シールド層

- グランドプレーン設計

- コンポーネントの配置

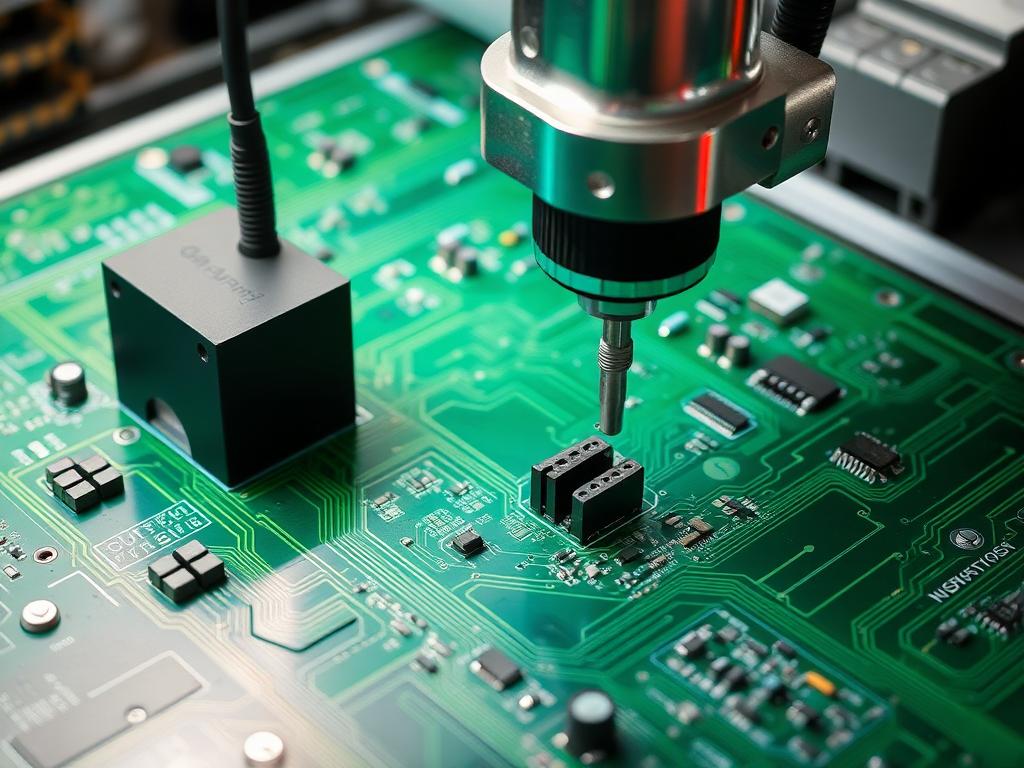

当社のPCB/FPCパンチングマシンソリューションをご覧ください 精密な製造のために。

FR4 材料特性と層の考慮事項

FR4 は、最も一般的な PCB 基板材料です。主な考慮事項は次のとおりです。

- 誘電率

- 損失正接

- 熱特性

多層PCBの製造上の課題

一般的な課題は次のとおりです。

- レイヤーの配置

- 銅の厚さの一貫性

- アスペクト比経由

当社の自動機器ソリューション これらの課題を克服するのに役立ちます。

よくある質問

PCB 設計には何層必要ですか?

レイヤーの数は、アプリケーションの複雑さ、信号整合性の要件、およびコストの制約によって異なります。ほとんどの設計では、2 ~ 12 レイヤーの範囲になります。

レイヤー間の最小間隔はどれくらいですか?

一般的な最小間隔は 0.004 インチ (0.1 mm) ですが、これは製造元の能力と設計要件によって異なります。

レイヤー間の信号干渉を防ぐにはどうすればよいですか?

信号層間にグランドプレーンを使用し、適切なスタックアップ設計を維持し、適切な配線手法を実装します。

PCB で可能な最大層数はいくつですか?

理論的には無制限ですが、実際の製造上の制限により、ほとんどのアプリケーションでは通常 32 層が上限となります。

レイヤー管理のベストプラクティス

- ドキュメント

- 明確なレイヤースタックアップ図

- 詳細な製造ノート

- 包括的な設計ルール

- 品質管理

- 定期的なテスト手順

- インピーダンス検証

- レイヤー配置チェック

当社のSMT全ライン設備をご覧ください 完全な製造ソリューションを提供します。

重要なポイント

• 適切なレイヤースタックアップは PCB のパフォーマンスにとって重要です • 材料の選択はボード全体の品質に影響します • 設計時に製造プロセスを考慮する必要があります • 生産全体を通じて品質管理が不可欠です • 専門的な機器により正確な製造が保証されます • 定期的なテストと検証によりパフォーマンスが維持されますお問い合わせ 当社の高度な PCB 製造ソリューションが製造プロセスを最適化する方法をご確認ください。