![]()

カッターでサイドミルできる範囲

PCB デパネルソリューションの究極ガイド: エレクトロニクス業界向け先進製造技術

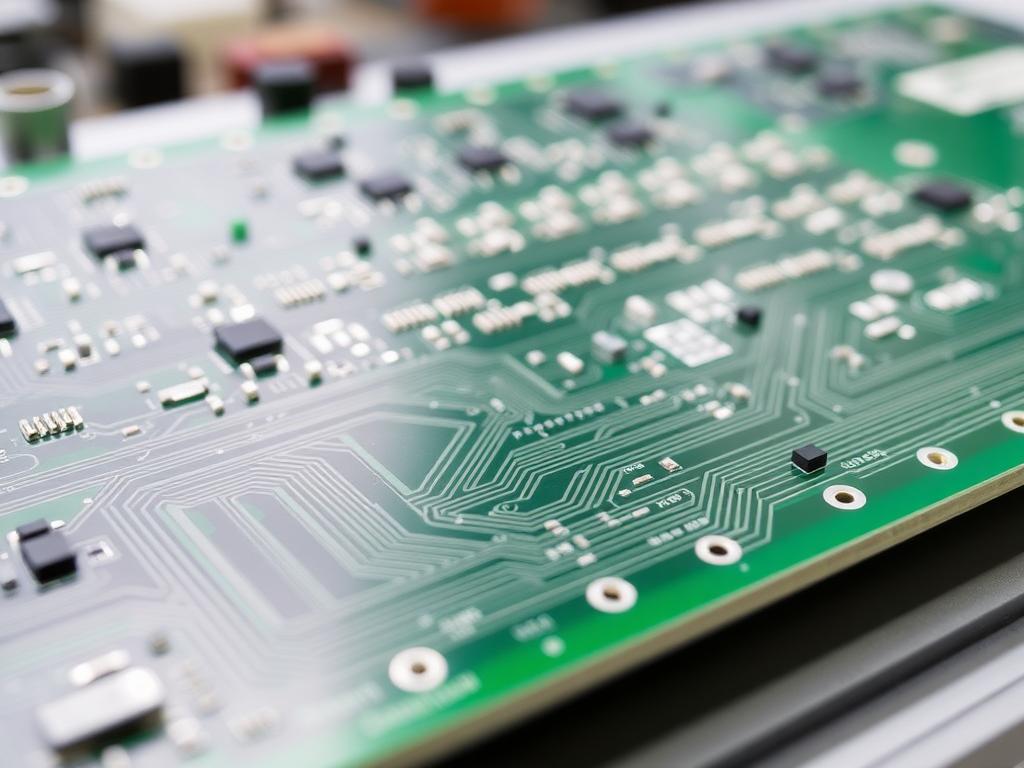

急速に進化する今日の電子機器製造業界では、効率的な PCB デパネリング ソリューションが品質と生産性の維持に不可欠です。この包括的なガイドでは、TP-LINK、Canon、BYD、Foxconn などの業界リーダーが信頼するルーター マシン、レーザー システム、V 溝ソリューションなど、最先端の PCB デパネリング テクノロジーについて説明します。

PCB デパネル化とは何ですか? また、電子機器製造にとってなぜ重要なのですか?

PCB パネル分離 (PCB シンギュレーションとも呼ばれる) は、PCB アセンブリの重要な最終ステップで、個々の回路基板を大きなパネルから分離します。このプロセスでは、次の点を保証するために精度と信頼性が求められます。

- 部品へのダメージゼロ

- きれいで正確なエッジ

- 高いスループット

- 一貫した品質

当社の高度なPCBルーターマシン 優れた結果をもたらす自動化ソリューションにより、このプロセスに革命をもたらしました。

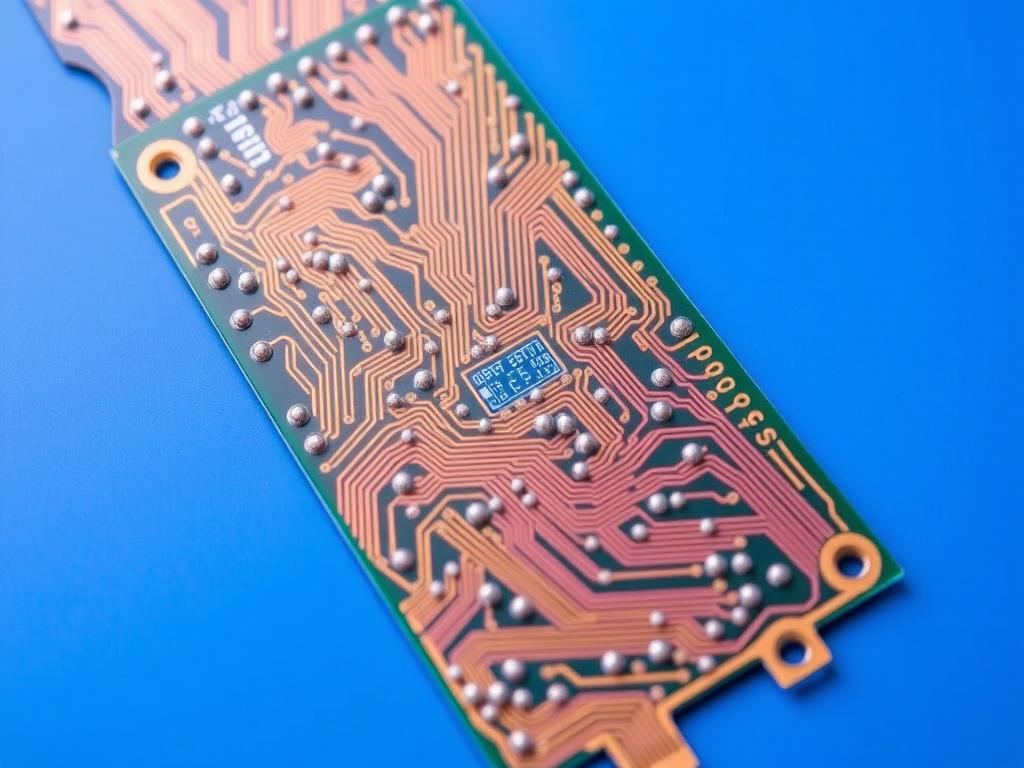

適切な PCB デパネル方法を選択するにはどうすればよいでしょうか?

適切なパネル分割技術の選択には、いくつかの要因が影響します。

- ボードの材質と厚さ

- FR4

- フレキシブルPCB

- セラミック基板

- コンポーネントのエッジへの近接性

- 高密度設計

- コンポーネントのクリアランス要件

- 生産量要件

- 大量生産

- プロトタイプの実行

- 混合生産

高度なルーターマシン技術: PCB 分離の未来

の GAM330AD インライン自動 PCBA ルーターマシン ルーティング技術の頂点を表しています。

- 精密制御: ±0.02mmの精度

- スマートプログラミング: 自動パス最適化

- 生産効率: 従来の方法より最大30%高速

V 溝デパネリング: いつ、なぜ使用するのか?

V溝デパネル 独自の利点を提供します:

- あらかじめスコアが入ったボードに最適

- コンポーネントへのストレスが最小限

- 高速処理

- 大量生産でもコスト効率が良い

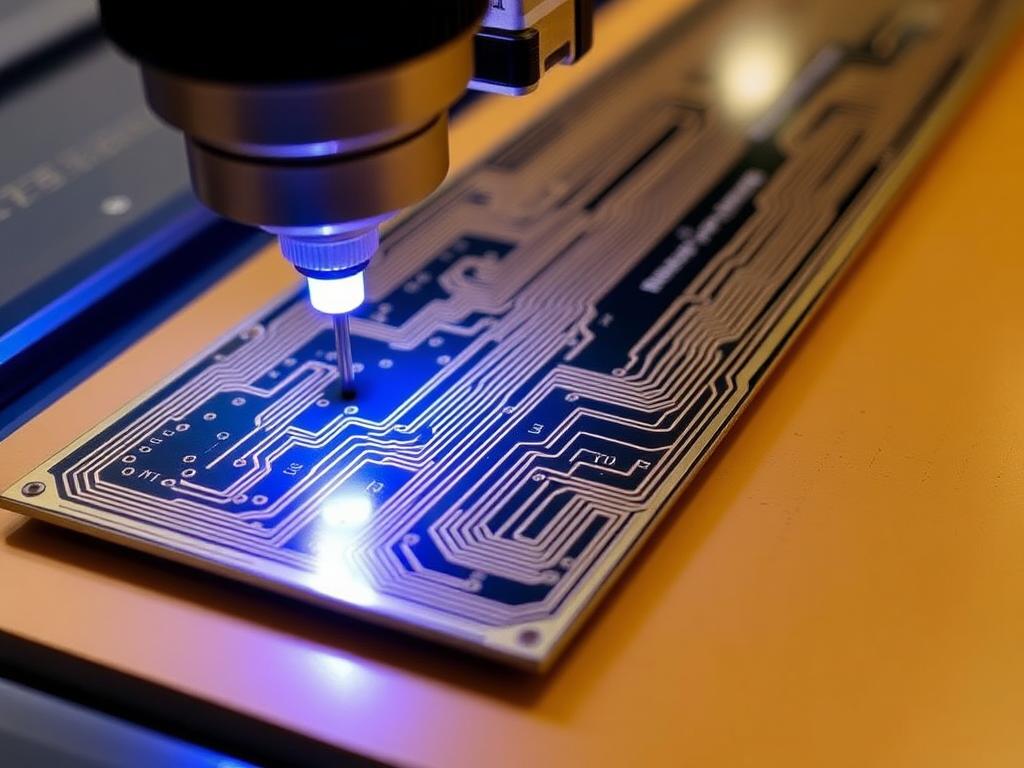

現代の電子機器製造におけるレーザーデパネリングの役割

レーザー技術は以下を実現します。

- 非接触処理

- フレキシブル回路に最適

- 優れたエッジ品質

- プログラム可能な切断パス

自動設備統合:生産効率の最大化

最新の PCB デパネルソリューションの特徴:

- ロボットハンドリングシステム

- インライン品質検査

- 自動仕分け

- リアルタイムプロセス監視

PCBデパネルの業界ベストプラクティス

| 方法 | 最適な用途 | 考慮事項 |

|---|---|---|

| ルーター | 複雑な形状 | 工具の摩耗 |

| V溝 | 直線カット | 事前スコアリングが必要 |

| レーザ | フレキシブルPCB | 初期投資 |

PCB デパネル化プロセスを最適化するにはどうすればよいでしょうか?

- マテリアルハンドリング

- 適切なパネルサポート

- 清潔な職場環境

- 定期的なメンテナンス

- ツール管理

- 定期的なカッター交換

- 最適な速度設定

- 適切な冷却

PCBデパネルにおける一般的な課題と解決策

よくある質問

パネル取り外し中にボードが損傷するのを防ぐにはどうすればよいですか?

適切な切断速度を使用し、処理中にボードが適切にサポートされるようにしてください。

PCB ルーティングの最適な送り速度はどれくらいですか?

送り速度は、材料と厚さに応じて通常 200 ~ 1000 mm/分の範囲になります。

ルーティングビットはどのくらいの頻度で交換する必要がありますか?

500 ~ 1000 メートルの切断後、または摩耗の兆候が現れた場合はビットを交換してください。

V 溝デパネルは複雑なボード形状にも対応できますか?

V 溝は直線カットに最適です。複雑な形状の場合はルーティングを使用します。

PCBデパネル技術の将来動向

- AIを活用したプロセス最適化

- インダストリー4.0の統合

- 強化された自動化機能

- 持続可能な製造ソリューション

重要なポイント:

• 特定の要件に基づいて適切なパネル分割方法を選択します。 • 一貫した結果を得るために高品質の機器に投資します。 • 適切なメンテナンス手順に従います。 • 大量生産のために自動化を検討します。 • 経験豊富なメーカーと提携します。 • 最新の技術トレンドを常に把握します。専門家にお問い合わせください お客様の特定の PCB デパネルのニーズについて話し合い、当社のソリューションが製造プロセスをどのように最適化できるかをご確認ください。