![]()

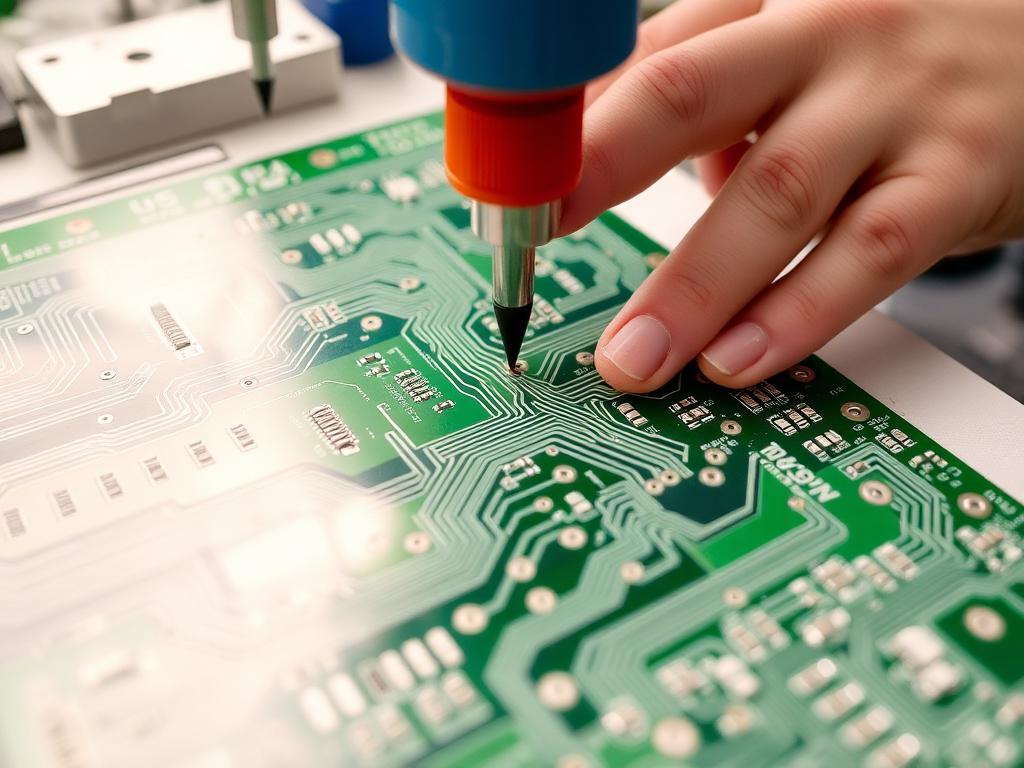

CO2レーザーPCBデパネル

最適な PCB デパネル方法の選択: レーザー vs. ルーター システム

急速に変化する電子機器製造の世界では、 PCB パネルの取り外し 大型パネルを個別のプリント基板(PCB)に変換するには、パネル分割が重要なステップとなります。この記事では、さまざまなパネル分割方法について詳しく説明します。 レーザーデパネル そして ルーターシステム生産効率と製品品質を向上させる情報に基づいた意思決定を支援します。

PCB デパネルとは何か、そしてなぜそれが重要なのか?

PCB パネルの取り外し 製造工程の後に、大きなパネルから個々の PCB を分離するプロセスです。このステップは、各 PCB が組み立てと最終製品の統合に進む前に品質基準を満たすことを確認するために重要です。効率的なパネル分離方法は、機械的ストレスを軽減し、繊細な回路への損傷を防ぎ、電子製品の寿命と信頼性を保証します。

レーザーデパネリング:概要

レーザーデパネル 精密なレーザービームを使用してPCBを切断し、高い精度と最小限の熱影響を実現します。この方法は、複雑な設計と厳しい許容差に対応できるため人気が高まっています。 CO2レーザー または UVレーザー製造業者は、破片を最小限に抑えてきれいな切断を実現し、最終製品の全体的な品質を向上させることができます。

レーザー PCB デパネル化はどのように機能しますか?

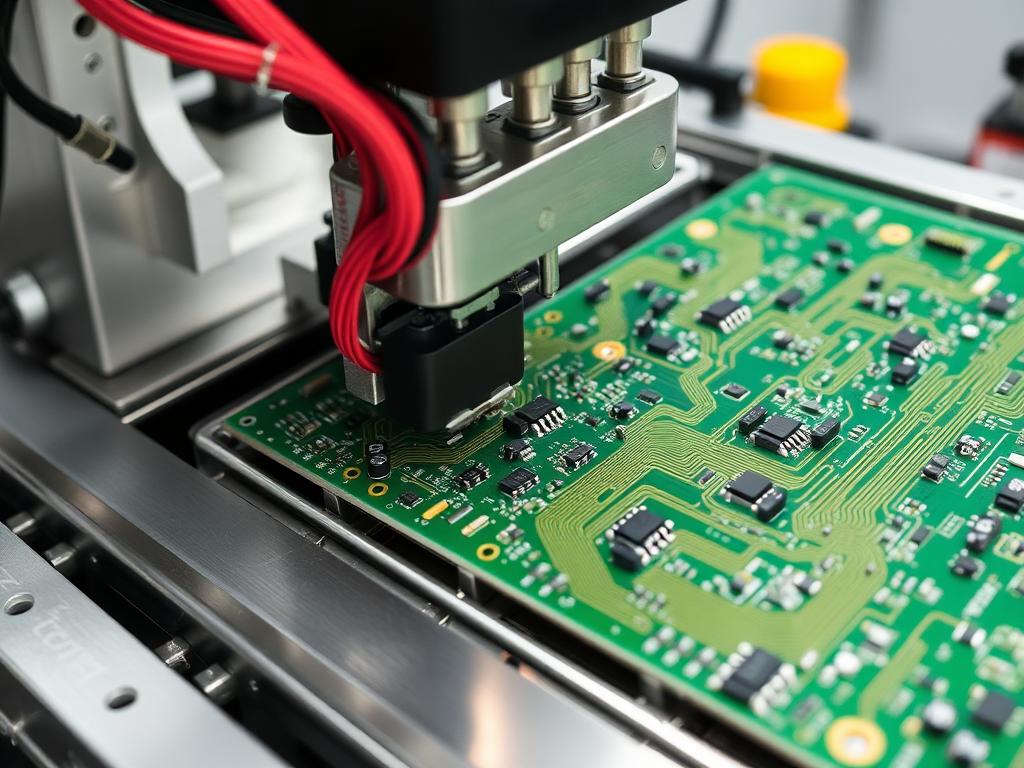

の レーザー PCB デパネル プロセスは、デパネルマシンでのPCBパネルの位置合わせから始まります。制御された レーザービーム その後、事前に定義された カットライン個々のボードを効果的に分離します。高度な マシンビジョン システムは、切断経路を継続的に監視し、リアルタイムで調整して各ボード全体の精度と一貫性を維持することで精度を保証します。

主要コンポーネント:

- レーザー光源: 通常は CO2レーザー PCB などの非金属材料の切断効率に優れています。

- モーションシステム: アン XYモーションシステム パネル上でレーザーを正確に動かすことができます。

- 冷却システム: アン 空冷式CO2レーザー 過熱を防ぎ、長時間使用でも安定した動作を保証します。

従来の方法と比較したレーザーデパネルの利点

レーザーによるパネル分割には、ルーティングや V スコアリングなどの従来の機械的方法に比べて次のような利点があります。

- 精密切断: 達成 厳しい許容範囲と最小限の破片後処理の必要性を減らします。

- スピード: より速い切断 速度によりスループットが向上し、生産量の増加が可能になります。

- 柔軟性: 取り扱い可能 複雑な回路設計、 含む カーブと鋭角.

- 機械的ストレスの軽減: リスクを最小限に抑える 機械的ストレス PCB 上で、ボードの整合性を強化します。

| デパネル工法 | 精度 | スピード | 機械的ストレス | デブリ |

|---|---|---|---|---|

| レーザーデパネリング | 高い | 速い | 低い | 最小限 |

| ルーティング | 中くらい | 適度 | 高い | 重要な |

| V溝スコアリング | 低い | 遅い | 高い | 適度 |

V溝デパネリングとは何ですか?

V溝デパネル ルーターを使用して、PCBにカットラインに沿ってV字型の溝を作ります。この溝によってPCBが弱くなり、手動または機械でスナップして個々のボードを分離できるようになります。この方法はコスト効率が良いですが、精度が低く、 機械的ストレス回路が損傷する可能性があります。

PCB/FPC パンチング マシン: いつ使用すればよいですか?

PCB/FPCパンチングマシン 特定のセクションの除去や PCB 上のカスタム パターンの作成が必要なアプリケーションに最適です。完全なパネル デパネリングとは異なり、パンチングでは選択的な切断が可能であるため、特殊な製造ニーズに適しています。この方法は、さまざまな PCB 設計を処理できる汎用性を提供することで、レーザー デパネリングを補完します。

PCB パネル分割における CO2 レーザーと UV レーザーの比較

レーザーデパネルシステムを選択する場合、使用するレーザーの種類が重要な役割を果たします。

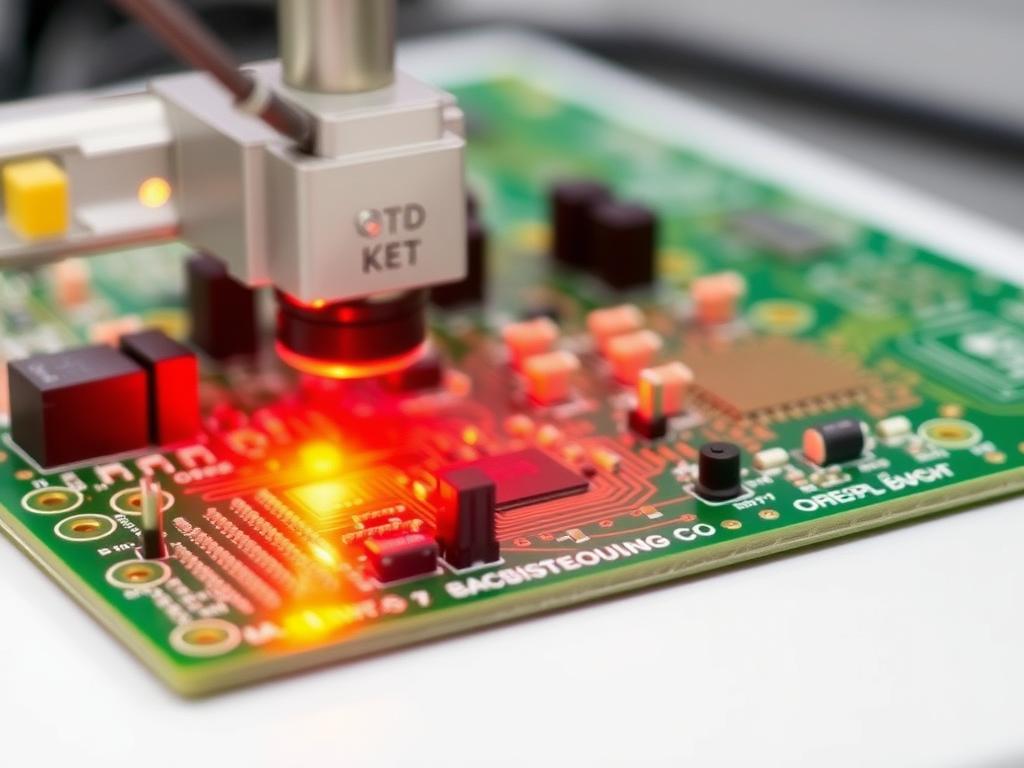

- CO2レーザー:

- 利点: 非金属材料の切断に効率的で、コスト効率が高く、広く入手可能です。

- アプリケーション: 標準的な PCB 材料や大規模生産に最適です。

- UVレーザー:

- 利点: 熱の影響を最小限に抑えながら高精度を実現し、敏感な回路に適しています。

- アプリケーション: 高密度相互接続およびファインピッチコンポーネントに最適です。

選択する 二酸化炭素 そして UVレーザー PCB 設計の特定の要件と必要な精度のレベルによって異なります。

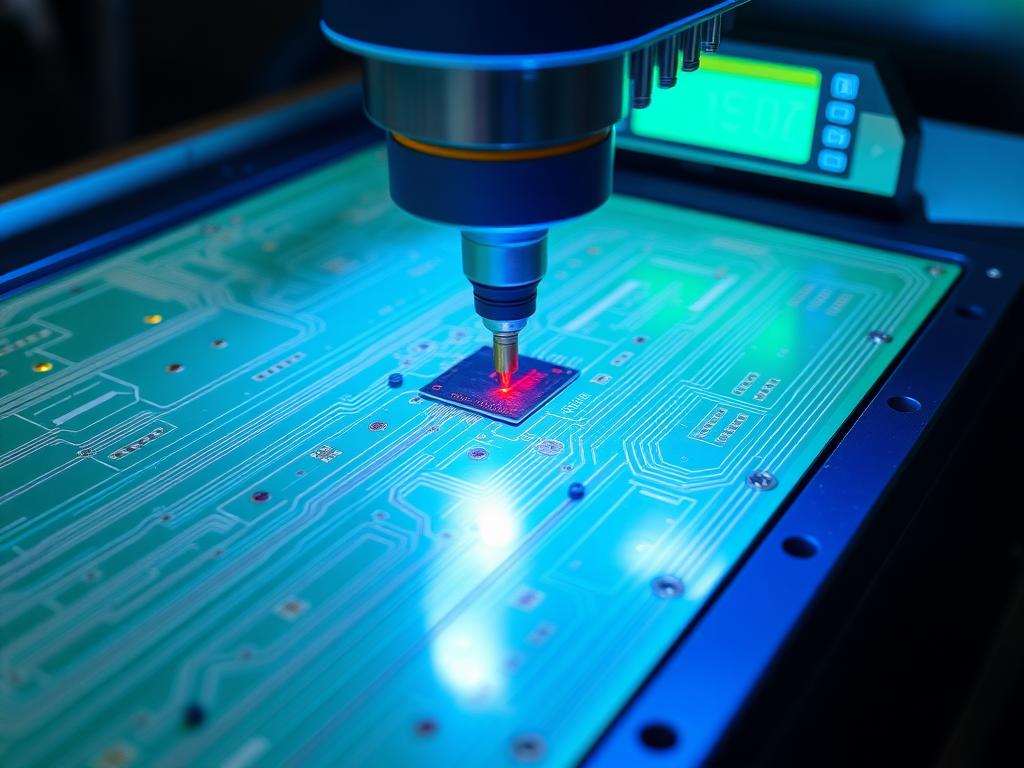

マシンビジョンが PCB 切断精度を向上させる方法

統合 マシンビジョン デパネル化プロセスに組み込むことで、PCB 切断の精度と信頼性が向上します。 マシンビジョンシステム 高解像度のカメラとセンサーを使用して切断プロセスを監視し、位置合わせを保証し、偏差をリアルタイムで検出します。このテクノロジーにより、エラーが削減され、無駄が最小限に抑えられ、すべてのボードにわたって一貫した品質が維持されます。

マシンビジョンの利点:

- リアルタイム監視: ずれを瞬時に検出し、修正します。

- 品質保証: 各 PCB が厳格な品質基準を満たしていることを確認します。

- オートメーション: パネル取り外しプロセスを合理化し、手作業による介入を減らします。

製造プロセスに適したデパネリングマシンの選択

適切なデパネリング マシンを選択するには、生産ニーズ、PCB 設計、および必要なスループットを評価する必要があります。次の要素を考慮してください。

- 切削精度: 選択する レーザーデパネリングマシン PCB のデザインが複雑な場合。

- 生産量大量生産メーカーはレーザー システムの速度から恩恵を受ける可能性があります。

- 材料の適合性: マシンが PCB の特定の材料と厚さに対応できることを確認します。

- 統合機能: 既存のシステムとシームレスに統合できるシステムを探す SMT全ライン設備.

これらの要素を評価することで、 パネル取り外し機 製造目標と一致し、全体的な効率を向上させます。

PCB デパネルの未来: トレンドとイノベーション

PCB デパネル化の状況は、レーザー技術と自動化の進歩とともに進化しています。

- 強化レーザーシステム: より強力で精密なレーザーの開発 CMSレーザー 切断精度を向上させるために設定されています。

- 自動化統合: デパネリングマシンとロボットアームおよび仕分けシステムを組み合わせて、完全に自動化された生産ラインを実現します。

- 持続可能性: エネルギー消費を削減し、パネル取り外しプロセスにおける廃棄物を最小限に抑えることを目的としたイノベーション。

- スマート製造: IoTとAIを組み込んで、パネル分割システムの予測メンテナンスと最適な運用を実現します。

これらのトレンドを常に把握しておくことで、製造プロセスの競争力と効率性が維持されます。

よくある質問

ルーティングと比較したレーザーデパネリングの主な利点は何ですか?

レーザーデパネリングは、より高い精度、より速い切断速度、および最小限の機械的ストレスを提供し、欠陥の少ない高品質の PCB を実現します。

レーザーデパネリングは複雑な PCB 設計に対応できますか?

はい、レーザーデパネリングは、曲線や鋭角を含む複雑でファインピッチの PCB 設計に非常に効果的です。

高密度 PCB に最適なレーザーの種類は何ですか?

UV レーザーは、精度が高く、熱の影響が最小限であるため、高密度 PCB に適しています。

マシンビジョンはパネル分離プロセスをどのように改善しますか?

マシンビジョンはリアルタイムの監視と位置合わせを提供し、一貫した切断精度を保証し、パネル分離時のエラーを削減します。

小規模生産の場合、レーザーデパネルは費用対効果が高いですか?

初期投資は高額になる可能性がありますが、レーザーデパネル化は、小規模生産でもコスト効率に優れた品質と効率の長期的なメリットをもたらします。

重要なポイント

- レーザーデパネル ルーティングや V 溝スコアリングなどの従来の方法に比べて、優れた精度と速度を実現します。

- CO2およびUVレーザー それぞれに独自の利点があり、さまざまな PCB デパネルのニーズに適しています。

- マシンビジョン 統合により、パネル分離プロセスにおける切断精度と品質保証が向上します。

- 正しい選択 パネル取り外し機 切断精度、生産量、材料の適合性、統合能力を考慮する必要があります。

- PCB デパネルの将来は、高度なレーザー システム、自動化の向上、スマートな製造技術にあります。

高度なパネル分割ソリューションの詳細については、 DirectLaser H5 PCB-FPC レーザー切断機 そして DirectLaser H3 PCB & FPC レーザー切断機 無駄なし. 当社の PCBデパネル機 精度と効率性の向上により製造プロセスに革命をもたらします。