![]()

Qu'est-ce que la panélisation de PCB ? Séparer la carte

Le guide complet de la panélisation des circuits imprimés : optimisation de la fabrication des circuits imprimés

La panélisation des PCB est une technique de fabrication essentielle qui transforme la manière dont les circuits imprimés sont produits à grande échelle. Ce guide complet explique comment la panélisation améliore l'efficacité de la production, réduit les coûts et garantit la qualité de la fabrication des PCB. Que vous soyez un fabricant d'électronique, un concepteur de PCB ou un professionnel de la technologie, il est essentiel de comprendre la panélisation pour optimiser votre processus de production.

Qu'est-ce que la panneautisation de PCB et pourquoi est-ce important ?

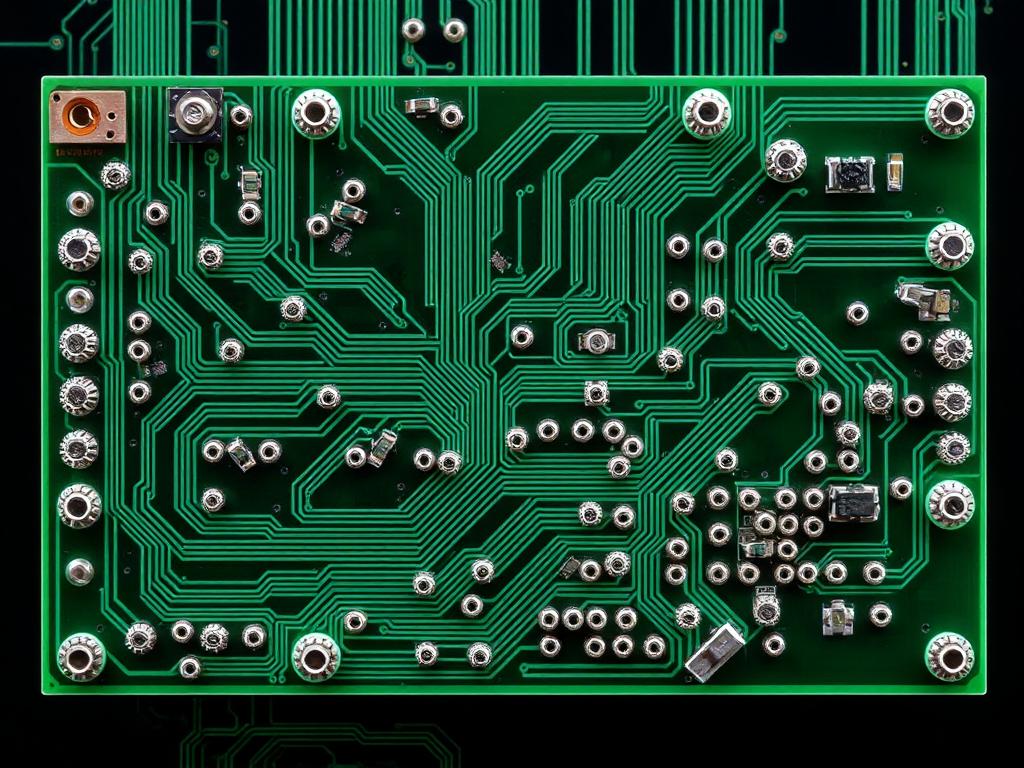

La fabrication de panneaux de circuits imprimés est une technique de fabrication dans laquelle plusieurs cartes de circuits imprimés individuelles sont disposées et fabriquées comme un seul panneau plus grand. Cette approche améliore considérablement l'efficacité de la production et réduit les coûts de manutention. Le processus est particulièrement crucial pour la production d'assemblages électroniques à grande échelle

, où l'optimisation du temps et des ressources de fabrication est essentielle.Les principaux avantages comprennent :

- Coûts de production réduits

- Efficacité de manutention améliorée

- Meilleur contrôle de la qualité

- Automatisation améliorée du processus d'assemblage

- Protection des bords des panneaux pendant la fabrication

Types de techniques de panélisation de PCB

Plusieurs méthodes de panélisation sont disponibles, chacune adaptée à des exigences différentes :

- Panneaux à rainures en V

- Lignes pré-marquées sur le panneau PCB

- Idéal pour les planches à bords droits

- Séparation manuelle facile

- En savoir plus sur nos solutions de dépaneillage de rainures en V

- Panélisation du routage des onglets

- Utilise de petites languettes pour maintenir les planches ensemble

- Convient aux formes de planches complexes

- Nécessite un équipement spécialisé pour la séparation

- Panélisation d'onglets solides

- Des liens plus forts entre les conseils

- Idéal pour les composants plus lourds

- Découvrez nos options de machines de routeur PCB

Comment choisir la bonne taille de panneau ?

Le choix de la taille optimale du panneau dépend de plusieurs facteurs :

- Limitations des équipements de fabrication

- Exigences de placement des composants

- Spécifications de la chaîne de montage

- Considérations sur le coût des matériaux

- Exigences de manutention

« Une sélection appropriée de la taille du panneau peut réduire les coûts de fabrication jusqu'à 30% tout en améliorant considérablement les taux de rendement. » – Expert du secteur

Considérations de conception pour la panélisation des PCB

Éléments de conception essentiels :

- Marques de référence pour l'alignement

- Trous d'outillage

- Chemins de routage de rupture

- Spécifications des bordures de panneaux

| Élément de conception | But | Exigence |

|---|---|---|

| Marques de repère | Alignement de l'assemblage | Minimum 3 par panneau |

| Trous d'outillage | Enregistrement de fabrication | 2-4 mm de diamètre |

| Itinéraires de rupture | Séparation du conseil d'administration | Largeur de 0,5 à 2,5 mm |

Défis courants dans la panélisation des PCB

- Problèmes de jeu des composants

- Contrainte sur le PCB lors de la séparation

- Bords de planche irréguliers

- Précision de l'enregistrement

- Déformation du panneau

Découvrez nos solutions avancées de machines de dépanelage de circuits imprimés pour relever ces défis.

Bonnes pratiques pour la conception de réseaux de circuits imprimés

- Maintenir un espacement constant entre les planches

- Tenez compte des restrictions de hauteur des composants

- Planifier un routage de rupture approprié

- Inclure des points de test et des désignateurs de référence

- Découvrez nos options de machines de routeur PCB automatiques

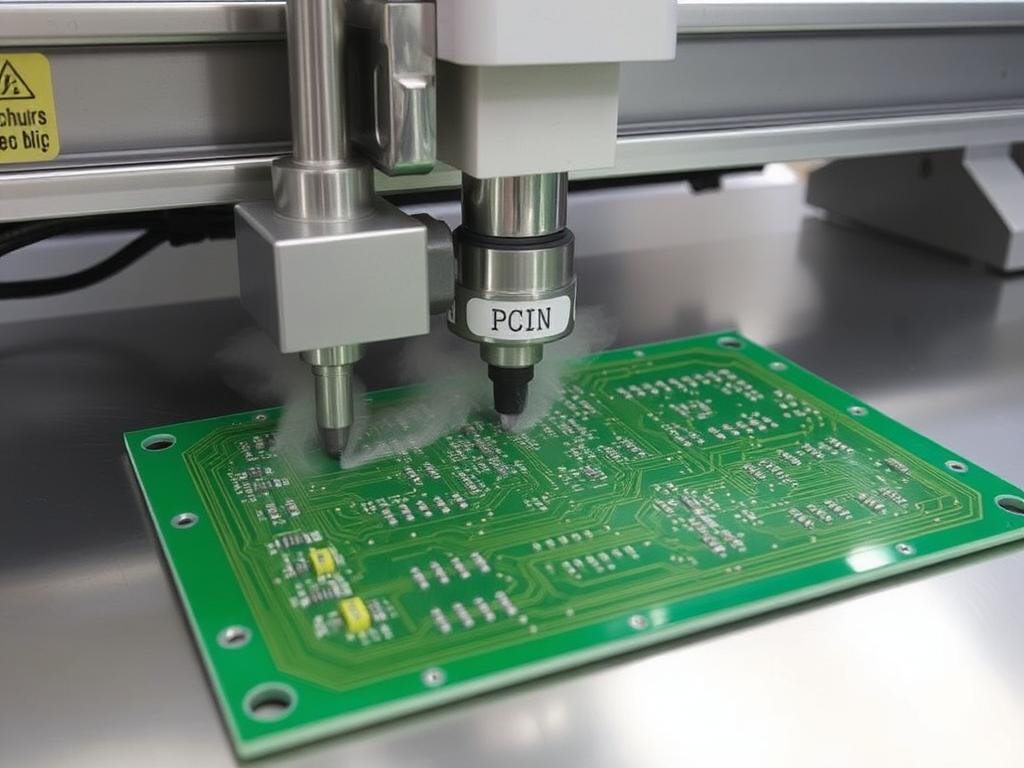

Optimisation des processus de fabrication

Le processus de production peut être rationalisé par :

- Mise en œuvre de systèmes de manutention automatisés

- Utilisation d'un équipement de dépaneling avancé

- Optimisation de la disposition des panneaux

- Maintenir les mesures de contrôle de la qualité

Questions fréquemment posées

Quel est l’espacement minimum requis entre les PCB dans un panneau ?

En règle générale, un espacement de 2 à 3 mm est recommandé, mais cela peut varier en fonction de la méthode de panélisation et des exigences de fabrication.

Comment déterminer la taille de panneau optimale pour mon PCB ?

Tenez compte des capacités de votre équipement de fabrication, des exigences de placement des composants et des besoins en volume de production. Les dimensions standard des panneaux sont souvent de 18" x 24" ou moins.

Quelle méthode de panélisation est la meilleure pour les PCB flexibles ?

Le routage par languettes est généralement préféré pour les circuits imprimés flexibles en raison de sa précision et de la contrainte minimale sur le matériau. Découvrez nos solutions de poinçonnage FPC

Quelles sont les causes les plus courantes de déformation des panneaux ?

Une répartition inégale du matériau, des contraintes thermiques pendant le traitement et des conditions de stockage inappropriées en sont les causes typiques.

Considérations relatives aux coûts et au retour sur investissement

Facteurs de coût :

- Utilisation des matériaux

- Volume de production

- Exigences en matière d'équipement

- Coûts de main d'oeuvre

- Mesures de contrôle de la qualité

Principaux points à retenir

- La panélisation des PCB est essentielle pour une fabrication efficace

- Choisissez la bonne méthode de panélisation en fonction de vos besoins spécifiques

- Tenez compte attentivement des exigences de conception

- Mettre en œuvre des mesures de contrôle de qualité appropriées

- Utiliser un équipement de dépaneillage approprié

- Optimiser la taille du panneau pour une meilleure rentabilité

- Suivez les meilleures pratiques de l'industrie en matière de conception et de fabrication

Contactez-nous pour découvrir comment nos solutions avancées de dépaneling de PCB peuvent optimiser votre processus de fabrication.