![]()

Imprimante à pochoirs SMT

Four de refusion CMS : le guide ultime pour obtenir un assemblage de PCB parfait

Ce guide complet plonge dans le monde des fours de refusion CMS, une pierre angulaire de l'assemblage électronique moderne. En m'appuyant sur mes deux décennies d'expérience dans l'industrie des PCB, j'expliquerai comment ces fours fonctionnent, leur rôle essentiel dans la technologie de montage en surface (CMS) et comment ils garantissent des joints de soudure de haute qualité pour des produits électroniques fiables. En tant que fabricant leader de Dépannage laser des PCB, Machine de routeur de carte PCB, et Dépanneaux à rainure en V solutions, j'ai été témoin de l'évolution de la technologie de refusion et de son impact sur la fabrication électronique. Cet article vous aidera à comprendre pourquoi les fours de refusion CMS sont indispensables pour toute personne impliquée dans l'assemblage de circuits imprimés, qu'il s'agisse de grandes usines de traitement de produits électroniques, d'entreprises de technologie électronique ou d'acteurs individuels du secteur des circuits imprimés.

Qu'est-ce qu'un four de refusion CMS et pourquoi est-il crucial pour l'assemblage de circuits imprimés ?

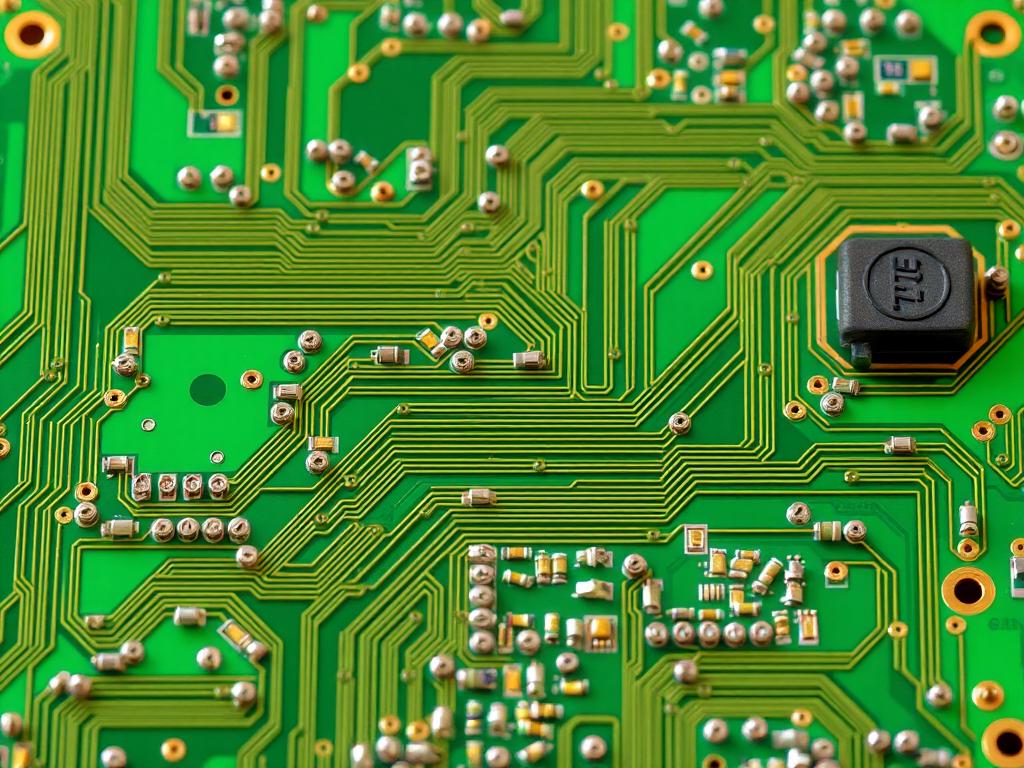

Un four de refusion SMT est un four spécialisé utilisé dans le processus de montage en surface (SMT) pour souder des composants électroniques sur des circuits imprimés (PCB). Contrairement aux méthodes de soudage traditionnelles, le soudage par refusion utilise de la pâte à souder pour fixer temporairement les composants au PCB. L'ensemble est ensuite chauffé dans le four de refusion, ce qui fait fondre la soudure et crée des connexions électriques permanentes.

- Pourquoi est-ce crucial ? Le four de refusion joue un rôle essentiel pour garantir la qualité et la fiabilité des joints de soudure. Un contrôle précis de la température et un profil de température bien défini sont essentiels pour obtenir une formation optimale des joints de soudure, éviter les défauts tels que les vides et garantir la fiabilité du produit à long terme.

- Mon point de vue : D'après mon expérience, le processus de refusion est l'une des étapes les plus critiques de l'assemblage de circuits imprimés. Un processus de refusion mal contrôlé peut entraîner de nombreux problèmes, notamment des joints de soudure faibles, des dommages aux composants et, en fin de compte, une défaillance du produit. C'est pourquoi je dis toujours qu'investir dans un four de refusion de haute qualité, c'est investir dans le succès de vos produits.

Comment fonctionne un four de soudage par refusion ?

Les fours de refusion, en particulier les fours de refusion à convection, fonctionnent en faisant circuler de l'air chaud ou un gaz inerte comme l'azote pour faire fondre la pâte à braser et former des joints de soudure. Le processus comprend plusieurs étapes distinctes, chacune avec sa propre plage de température et sa propre durée, collectivement appelées profil de refusion.

- Préchauffer: L'assemblage du PCB est chauffé progressivement pour activer le flux dans la pâte à braser et éliminer les substances volatiles. Cela évite les chocs thermiques sur les composants et la carte.

- Tremper: La température est maintenue relativement constante pour permettre à l’ensemble de l’assemblage d’atteindre une température uniforme, garantissant que tous les composants sont correctement chauffés.

- Refusion : La température est rapidement augmentée au-dessus du point de fusion de la soudure, ce qui provoque sa refusion et la formation des joints de soudure. La température et la durée précises de cette étape sont cruciales pour obtenir une qualité de joint de soudure optimale.

- Refroidissement: L'assemblage est refroidi de manière contrôlée pour solidifier les joints de soudure et éviter les défauts.

Quels sont les différents types de machines de soudage par refusion ?

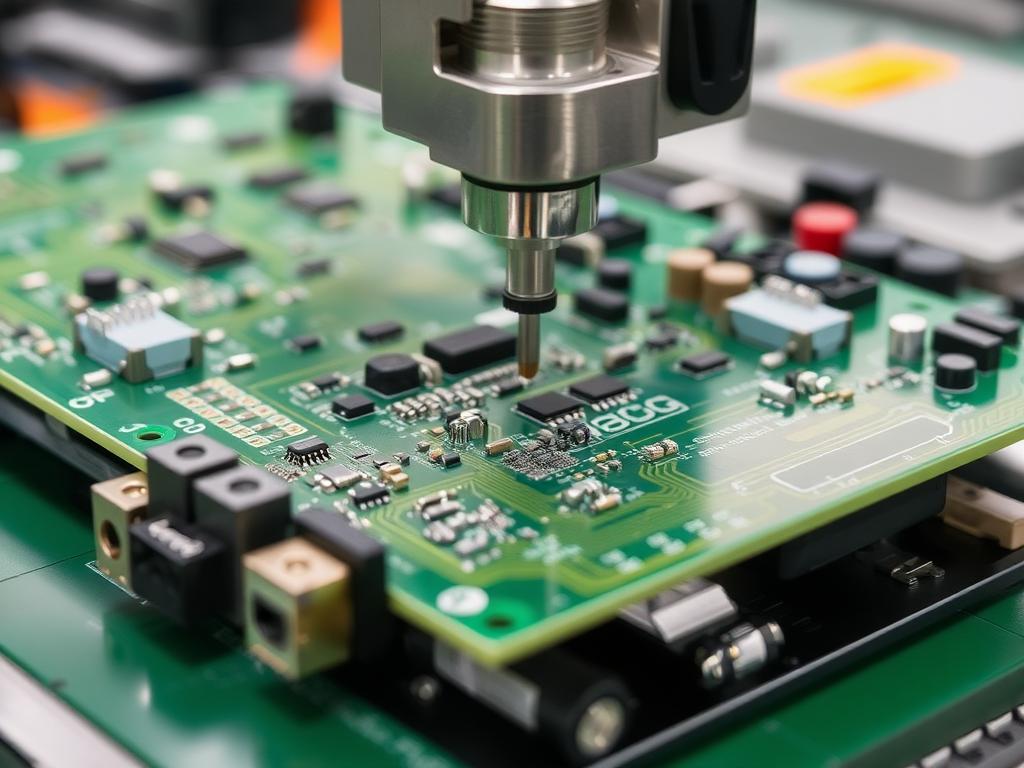

Les fours de refusion sont disponibles dans différentes configurations pour répondre aux différents besoins de production. Il est essentiel de comprendre ces types de fours pour sélectionner la machine adaptée à vos besoins spécifiques.

- Fours à lots : Il s'agit généralement de fours de paillasse plus petits, utilisés pour la production de prototypes ou de petits volumes. Ils sont moins chers mais offrent un rendement limité.

- Fours à convection en ligne : Il s'agit de fours à convoyeur de plus grande taille utilisés pour la production à grande échelle. Ils offrent un débit plus élevé et un meilleur contrôle du processus par rapport aux fours à lots.

- Fours à phase vapeur : Ces fours utilisent un fluide inerte vaporisé pour transférer la chaleur vers l'assemblage PCB. Ils offrent une excellente uniformité de température mais sont généralement plus coûteux et complexes à utiliser.

D'après mon expérience, pour la plupart des applications, les fours à convection en ligne comme notre Solution de machine de dépannage en ligne SMT offrent le meilleur équilibre entre performances, débit et rentabilité.

Qu’est-ce qu’un profil de refusion et pourquoi est-il important ?

Le profil de refusion est une représentation graphique de la température à laquelle l'assemblage PCB est soumis au cours du processus de refusion. Il s'agit d'un facteur essentiel pour obtenir des joints de soudure de haute qualité.

- Paramètres clés : Le profil de refusion est défini par plusieurs paramètres clés, notamment le temps et la température de préchauffage, le temps et la température de trempage, la température de refusion maximale, le temps au-dessus du liquidus (le point de fusion de la soudure) et la vitesse de refroidissement.

- Importance: Un profil de refusion bien défini et contrôlé garantit que la pâte à souder est correctement activée et refondue, créant des joints de soudure solides et fiables tout en minimisant le risque de dommages thermiques aux composants ou au PCB.

Comment choisir les meilleurs systèmes de soudage par refusion pour vos besoins ?

Le choix du bon four de refusion implique de prendre en compte plusieurs facteurs :

- Volume de production : Pour les productions en faible volume ou les prototypes, un four de paillasse peut suffire. Cependant, pour les productions en grande série, un four à convection en ligne est essentiel.

- Taille et complexité du PCB : Les PCB plus grands et plus complexes peuvent nécessiter des fours avec plus de zones de chauffage et une meilleure uniformité de température.

- Type de soudure : Différents alliages de soudure ont des points de fusion différents et nécessitent des profils de refusion différents. Assurez-vous que le four est capable de réaliser des soudures au plomb ou sans plomb, ou les deux. Qu'il s'agisse de soudures sans plomb ou de soudures sans plomb et au plomb, il peut le prendre en charge.

- Budget: Les prix des fours à refusion varient de quelques milliers de dollars pour les modèles de paillasse de base à des dizaines ou des centaines de milliers de dollars pour les systèmes en ligne haut de gamme.

- Contrôle des processus : Recherchez des fours dotés de fonctionnalités avancées telles que le contrôle de la température multizone, la capacité d'atmosphère d'azote et la surveillance du profil en temps réel.

Comment optimiser le processus de refusion pour la soudure sans plomb ?

La transition vers la soudure sans plomb a présenté de nouveaux défis pour le processus de refusion. Les soudures sans plomb ont généralement des points de fusion plus élevés et des fenêtres de traitement plus étroites par rapport aux soudures traditionnelles à base de plomb.

- Températures plus élevées : Les profils de refusion sans plomb nécessitent généralement des températures de pointe plus élevées, ce qui peut augmenter le risque de dommages thermiques aux composants.

- Sensibilité à l'oxygène : Les soudures sans plomb sont plus sensibles à l’oxydation, ce qui rend une atmosphère d’azote plus souhaitable.

- Optimisation du profil : Une optimisation minutieuse du profil de refusion est essentielle pour obtenir une bonne qualité de joint de soudure avec des soudures sans plomb.

Quels sont les avantages de l’utilisation d’une atmosphère d’azote dans le brasage par refusion ?

L'utilisation d'une atmosphère d'azote dans le four de refusion peut offrir plusieurs avantages :

- Oxydation réduite : L'azote remplace l'oxygène, réduisant ainsi la formation d'oxydes sur la soudure et les composants. Cela peut conduire à un meilleur mouillage, à moins de vides et à des joints de soudure plus solides.

- Fenêtre de processus plus large : Une atmosphère d'azote peut élargir la fenêtre du processus de brasage par refusion, ce qui facilite l'obtention de bons résultats.

- Esthétique améliorée : L'azote peut aider à prévenir la décoloration du PCB et des composants pendant la refusion.

Cependant, il est important de noter que l’utilisation d’azote augmente les coûts d’exploitation et peut ne pas être nécessaire pour toutes les applications.

Quels sont les défauts courants de soudure par refusion et comment les éviter ?

Plusieurs défauts peuvent survenir lors du brasage par refusion, notamment :

- Tombstone : Une extrémité d'un composant se soulève du tampon pendant la refusion, ressemblant à une pierre tombale. Cela est souvent dû à un chauffage inégal ou à une mauvaise impression de la pâte à souder.

- Pontage : La soudure forme un court-circuit entre les pastilles ou composants adjacents. Cela peut être dû à une quantité excessive de pâte à souder, à une mauvaise conception du pochoir ou à un mauvais placement des composants.

- Vides : Des poches d'air se forment dans le joint de soudure, réduisant sa résistance et sa fiabilité. Cela peut être dû à un mauvais dégazage de la pâte à braser, à un profil de refusion inapproprié ou à une contamination.

La prévention de ces défauts nécessite un contrôle minutieux des processus, une sélection appropriée des équipements et un entretien régulier.

Quel est le rôle du soudage par refusion dans le conditionnement des semi-conducteurs ?

La soudure par refusion n'est pas seulement utilisée dans l'assemblage de circuits imprimés, mais joue également un rôle crucial dans le conditionnement des semi-conducteurs. De nombreux dispositifs semi-conducteurs, tels que les BGA (Ball Grid Arrays) et les QFN (Quad Flat No-leads), sont fixés à des substrats ou à des grilles de connexion à l'aide de la soudure par refusion.

- Températures élevées : L'emballage des semi-conducteurs implique souvent des températures plus élevées que l'assemblage de circuits imprimés en raison de l'utilisation de soudures à point de fusion élevé.

- Contrôle précis : Le processus de refusion doit être contrôlé encore plus étroitement dans le conditionnement des semi-conducteurs pour éviter d'endommager la puce sensible à l'intérieur du boîtier.

FAQ

À quelle fréquence un four de refusion doit-il être étalonné ?

Il est généralement recommandé d'étalonner un four de refusion au moins une fois par an, ou plus fréquemment si le processus est très sensible. Il peut être étalonné régulièrement selon les instructions du personnel de maintenance professionnel comme Accessoires.

Puis-je utiliser le même profil de refusion pour tous les types de PCB ?

Non, le profil de refusion optimal dépend de plusieurs facteurs, notamment la taille et l’épaisseur du PCB, les types de composants utilisés et l’alliage de pâte à souder.

Quelle est la différence entre les fours à convection et les fours à refusion infrarouge ?

Les fours à convection utilisent de l'air chaud ou du gaz pour transférer la chaleur vers l'assemblage du circuit imprimé, tandis que les fours infrarouges utilisent le rayonnement infrarouge. Les fours à convection offrent généralement une meilleure uniformité de température.

Est-il nécessaire d’utiliser une atmosphère d’azote dans le brasage par refusion ?

Cela dépend de l'application. L'azote peut améliorer la qualité des joints de soudure et élargir la fenêtre de processus, en particulier pour la soudure sans plomb, mais il augmente les coûts d'exploitation.

Quelle est la durée de vie typique d’un four de refusion ?

Avec un entretien approprié, un four de refusion de haute qualité peut durer 10 à 15 ans, voire plus.

Conclusion

- Les fours de refusion CMS sont essentiels pour obtenir des joints de soudure de haute qualité dans l'assemblage de circuits imprimés.

- Le profil de refusion, qui définit la courbe température-temps pendant le processus, est crucial pour des résultats optimaux.

- Il existe différents types de fours de refusion, notamment les fours par lots, les fours à convection en ligne et les fours en phase vapeur.

- Le choix du bon four dépend de facteurs tels que le volume de production, la complexité du PCB, le type de soudure et le budget.

- La soudure sans plomb présente des défis uniques, nécessitant des températures plus élevées et une optimisation minutieuse du profil.

- Une atmosphère d’azote peut améliorer la qualité des joints de soudure et élargir la fenêtre du processus.

- Les défauts courants de soudure par refusion comprennent le tombstoneing, le pontage et le vide.

- La soudure par refusion est également utilisée dans le conditionnement des semi-conducteurs, nécessitant un contrôle encore plus précis.

Il y a 30 ans, le premier monteur de puces était né. Après cela, l'industrie de l'assemblage électronique a connu des changements bouleversants et, après mes 20 ans dans l'industrie des PCB, j'ai pu constater de visu comment la technologie de refusion a évolué pour répondre aux demandes toujours croissantes de produits électroniques plus petits, plus rapides et plus fiables. Que vous soyez un ingénieur chevronné ou un novice en matière d'assemblage de PCB, il est essentiel de comprendre les principes de la soudure par refusion et les capacités des fours de refusion modernes. En tant que partenaire de confiance dans la fabrication de PCB, engagé à fournir des solutions innovantes comme notre Machine de toupie, bras robotisé et machine de réglage automatique des plaques, Je vous invite à découvrir notre gamme de produits et à nous contacter pour savoir comment nous pouvons vous aider à atteindre vos objectifs de production. N'oubliez pas que le joint de soudure parfait est à portée de main et que tout commence par le bon four de refusion.