![]()

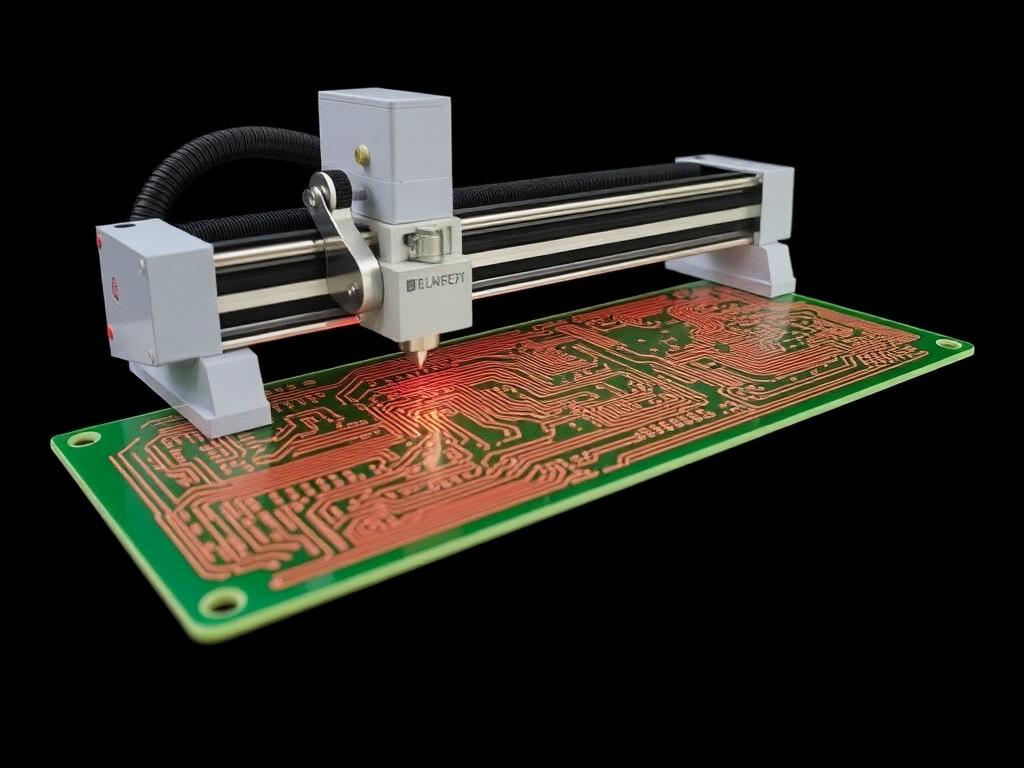

Four de refusion CMS

Le guide ultime des fours de refusion CMS : révolutionner la fabrication électronique moderne

Dans le secteur de la fabrication électronique en constante évolution d'aujourd'hui, les fours de refusion CMS constituent la pierre angulaire d'un assemblage efficace et précis des circuits imprimés. Ce guide complet explore tout ce que vous devez savoir sur la sélection, le fonctionnement et l'optimisation des fours de refusion pour vos besoins d'assemblage de circuits imprimés. Que vous soyez un petit fabricant d'électronique ou une usine de production à grande échelle, cet article vous aidera à prendre des décisions éclairées concernant vos processus de soudage.

Qu'est-ce qu'un four de refusion CMS et pourquoi est-il essentiel ?

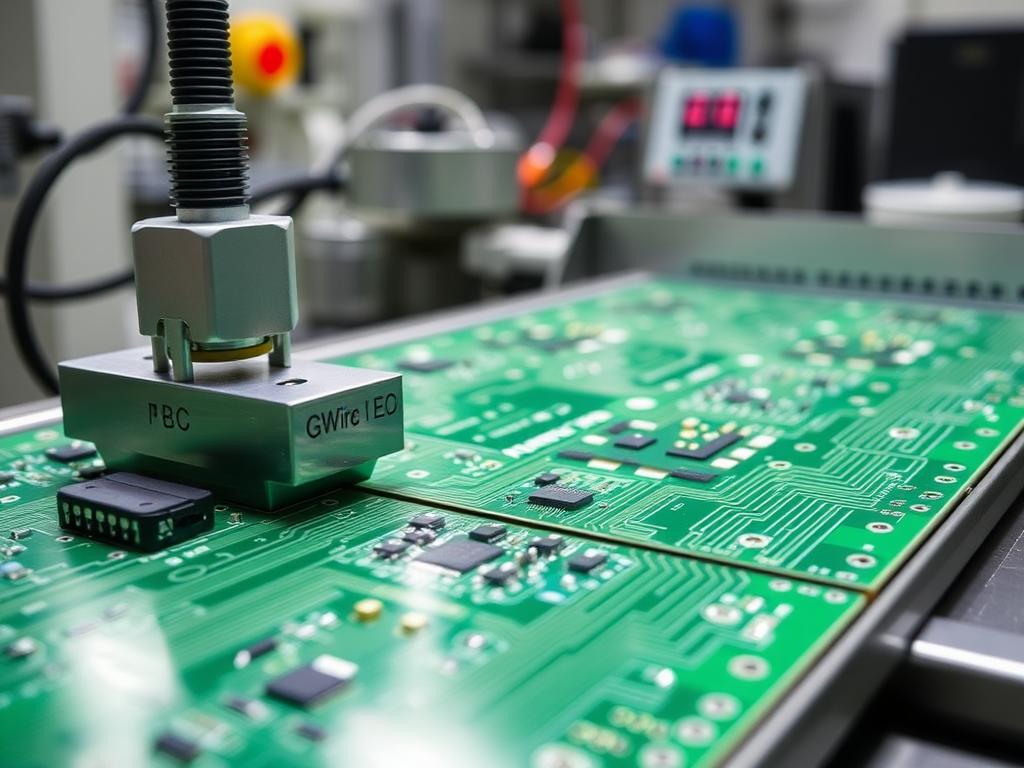

La fabrication électronique moderne repose en grande partie sur la technologie de montage en surface (SMT) pour l'assemblage des circuits imprimés. Un four de refusion est l'équipement essentiel qui rend cela possible en contrôlant avec précision les profils de température pour créer des joints de soudure fiables. Ces machines sophistiquées utilisent le chauffage par convection et des zones de température soigneusement contrôlées pour garantir des résultats cohérents et de haute qualité.Principaux avantages :

- Qualité constante des joints de soudure

- Capacités de débit élevées

- Contrôle précis de la température

- Convient à la fois à la soudure sans plomb et à la soudure traditionnelle

- Réduction des erreurs humaines dans le processus de soudage

Comment fonctionne la technologie de soudage par refusion ?

Le processus de soudure par refusion implique plusieurs étapes soigneusement contrôlées qui transforment la pâte à souder en connexions électriques fiables. Voici une description détaillée du processus :

- Zone de préchauffage

- Réchauffe progressivement le PCB

- Active le flux dans la pâte à souder

- Empêche les chocs thermiques

- Zone de trempage

- Égalise les températures des composants

- Permet l'activation du flux

- Se prépare pour la température maximale

- Zone de refusion

- Atteint la température maximale

- Fait fondre la pâte à braser

- Formes interconnexions

- Zone de refroidissement

- Refroidissement contrôlé

- Solidifie les joints de soudure

- Prévient le stress thermique

En savoir plus sur nos solutions de dépaneling de PCB pour l'assemblage complet du tableau.

Types de fours de refusion : lequel vous convient le mieux ?

Fours de refusion par lots

- Idéal pour le développement de prototypes

- Idéal pour les petites séries de production

- Investissement initial rentable

Fours à convection et à refusion

- Uniformité de température supérieure

- Excellent pour les applications sans plomb

- Meilleure efficacité de transfert de chaleur

Fours de refusion infrarouge

- Capacités de chauffage rapides

- Des coûts d’exploitation réduits

- Convient aux assemblages PCB standard

Découvrez nos solutions automatisées de manipulation de circuits imprimés pour compléter votre processus de refusion.

Caractéristiques essentielles à prendre en compte lors du choix d'un four de refusion

- Capacité de contrôle de la température

- Plusieurs zones de chauffage

- Surveillance précise de la température

- Systèmes de gestion de profils

- Capacité de production

- Largeur et vitesse de la bande

- Taille maximale de la carte

- Exigences de débit

- Fonctionnalités de contrôle de processus

- Création et stockage de profils

- Surveillance en temps réel

- Capacités d'enregistrement des données

Découvrez nos équipements de séparation de PCB de haute précision pour le traitement post-refusion.

Profilage de température : la clé d'une soudure par refusion parfaite

La création du profil de température idéal est essentielle pour réussir la soudure par refusion. Voici ce que vous devez savoir :Paramètres essentiels du profil :

- Taux de montée en température : 1-3°C/seconde

- Temps de trempage : 60 à 120 secondes

- Température de pointe : 230-250°C (sans plomb)

- Taux de refroidissement : 2-4°C/seconde

Défis courants et solutions en matière de soudure par refusion

DéfiSolutionChauffage inégalMettre en œuvre un profilage thermique appropriéDéplacement des composantsUtiliser un volume de pâte à braser appropriéVide dans les joints de soudureOptimiser la température et le temps de pointeChoc thermiqueAssurer des changements de température progressifs

Découvrez nos solutions d'automatisation en ligne pour des lignes SMT complètes.

Entretenir votre four de refusion pour des performances optimales

Un entretien régulier est essentiel pour des performances constantes :

- Nettoyage quotidien des bandes transporteuses

- Inspection hebdomadaire des éléments chauffants

- Contrôles d'étalonnage mensuels

- Maintenance préventive trimestrielle

L'avenir de la technologie de soudure par refusion

Les tendances émergentes en matière de brasage par refusion comprennent :

- Optimisation du profil basée sur l'IA

- Intégration IoT pour la surveillance à distance

- Efficacité énergétique améliorée

- Technologies de refroidissement avancées

Questions fréquemment posées

À quelle fréquence dois-je calibrer mon four de refusion ?

L'étalonnage doit être effectué au moins une fois par trimestre ou chaque fois que des changements importants dans le processus se produisent.

Quelle est la vitesse idéale du convoyeur pour le soudage par refusion ?

Les vitesses typiques varient de 20 à 40 pouces par minute, selon la complexité de la carte et les exigences thermiques.

Puis-je utiliser le même four de refusion pour la soudure avec et sans plomb ?

Oui, mais un nettoyage et des ajustements de profil appropriés sont nécessaires lors du passage d'un type de soudure à l'autre.

Comment puis-je éviter le tombstoneing des composants ?

Assurez une impression correcte de la pâte à souder, le placement des composants et un chauffage équilibré pendant la refusion.

Principaux points à retenir

- Choisissez le four de refusion adapté à vos besoins de production

- Maintenez des profils de température appropriés pour des résultats optimaux

- Un entretien régulier est essentiel pour des performances constantes

- Tenez compte de l’évolutivité future lors de la sélection de l’équipement

- Investir dans une formation adéquate pour les opérateurs

- Surveiller et optimiser la consommation énergétique

Découvrez notre gamme complète de solutions de traitement de PCB pour améliorer vos capacités de fabrication.