![]()

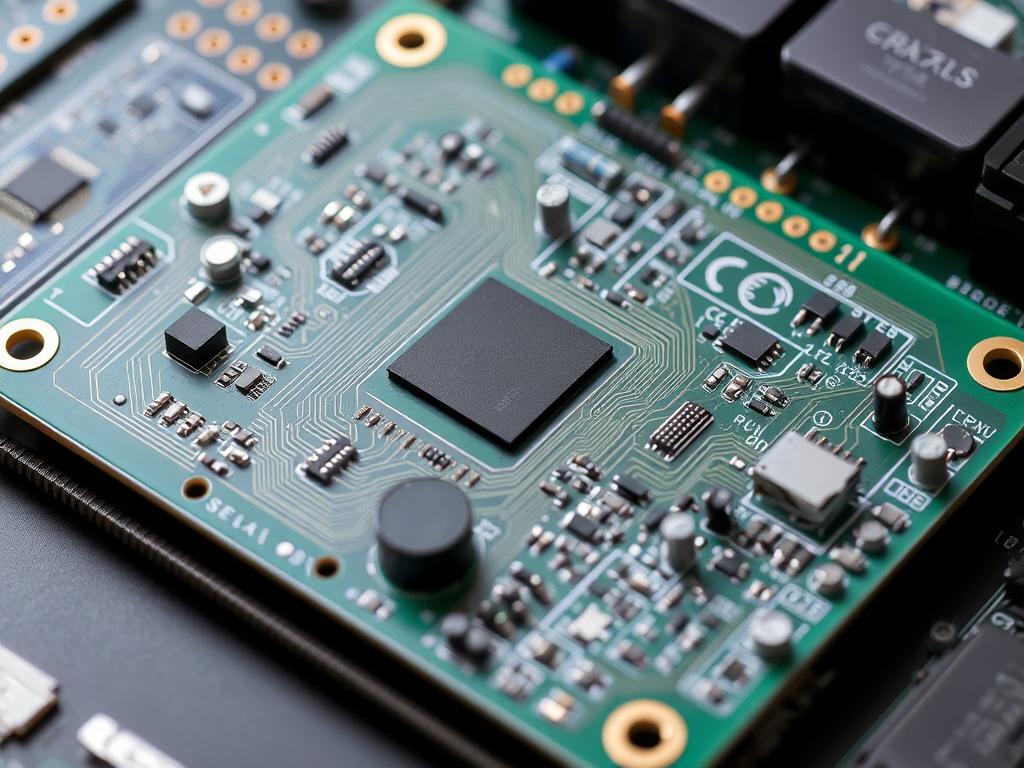

Solutions de démontage de PCB

Le guide ultime du dépaneillage laser des circuits imprimés : une technologie révolutionnaire pour la fabrication électronique moderne

Vous cherchez à optimiser votre processus de fabrication électronique avec des solutions de dépanelage de PCB de pointe ? Ce guide complet explore la manière dont la technologie de dépanelage laser transforme l'industrie électronique, offrant une précision et une efficacité sans précédent pour la séparation des circuits imprimés. Que vous gériez une installation électronique à grande échelle ou une petite opération d'assemblage de PCB, il est essentiel de comprendre les derniers développements en matière de dépanelage de PCB pour rester compétitif sur le marché actuel.

Qu'est-ce que le démontage de PCB et pourquoi est-ce important ?

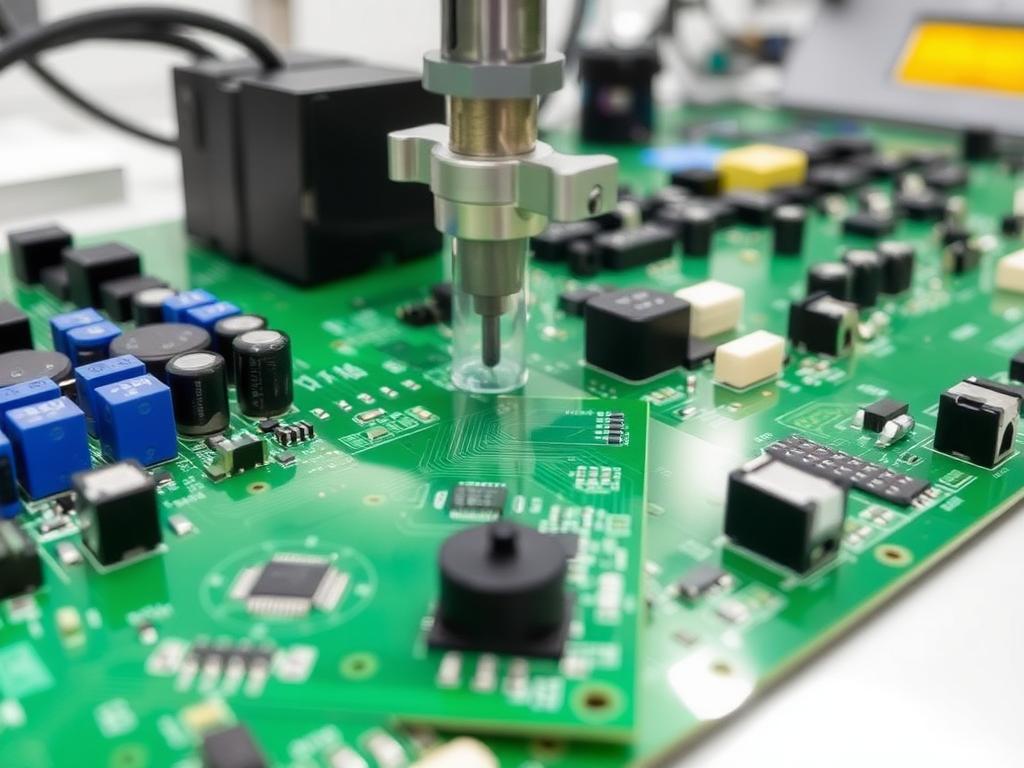

Le dépaneling des PCB, ou dépanélisation, est un processus essentiel dans la fabrication électronique où les cartes de circuits imprimés individuelles sont séparées d'un panneau plus grand. Cette étape est essentielle pour la production électronique à grande échelle, nécessitant à la fois précision et fiabilité pour garantir la qualité du produit. Les exigences de fabrication modernes ont rendu les méthodes de dépaneling traditionnelles de plus en plus difficiles, en particulier avec l'essor des cartes de circuits imprimés complexes et densément peuplées. La machine de routeur PCBA automatique en ligne GAM330AD représente la dernière évolution de la technologie de dépaneling, offrant un contrôle et une efficacité supérieurs.

Comment fonctionne la technologie de dépaneling au laser ?

Le dépaneling au laser utilise un faisceau laser focalisé pour séparer avec précision les circuits imprimés, offrant plusieurs avantages par rapport aux méthodes traditionnelles :

- Traitement sans contact:Élimine les contraintes mécaniques

- Découpe de haute précision: Précision jusqu'à ± 0,02 mm

- Impact thermique minimal:Protège les composants sensibles

- Bords nets:Pas de débris ni de bavures

Le Machine de découpe laser de haute précision DirectLaser H1 illustre ces capacités, offrant des résultats exceptionnels pour des applications exigeantes.

Quels sont les principaux avantages du dépaneling au laser ?

- Précision supérieure

- Qualité de coupe constante

- Exigences minimales en matière de dégagement des composants

- Idéal pour les panneaux haute densité

- Productivité accrue

- Des débits plus élevés

- Temps de configuration réduit

- Fonctionnement automatisé

- Rentabilité

- Coûts de maintenance réduits

- Réduction des déchets

- Durée de vie de l'outil plus longue

Quelles industries bénéficient le plus du dépaneillage au laser ?

La technologie de dépaneling laser offre des avantages significatifs dans divers secteurs :

Avantages clés du secteurÉlectronique grand publicCapacité de traitement à haut volumeDispositifs médicauxPrécision pour les composants sensiblesAutomobileFiabilité et cohérenceAérospatialeConformité aux normes de qualité élevéesTélécommunicationsFlexibilité pour différents types de cartes

Comment choisir la bonne solution de démontage de PCB ?

Tenez compte de ces facteurs cruciaux lors de la sélection d’un système de dépaneling :

- Exigences en matière de volume de production

- Complexité de la carte et densité des composants

- Types et épaisseurs de matériaux

- Intégration avec les lignes de production existantes

- Contraintes budgétaires

Le Machine laser en ligne DirectLaser H3 offre une solution polyvalente adaptée à divers besoins de production.

Quelles sont les dernières innovations en matière de dépaneillage laser ?

Les avancées technologiques récentes comprennent :

- Systèmes de contrôle intelligents

- Mise en forme avancée du faisceau

- Positionnement multi-axes

- Contrôle de qualité intégré

- Compatibilité avec l'industrie 4.0

En quoi le dépaneling au laser se compare-t-il aux méthodes traditionnelles ?

En matière de dépanelage de circuits imprimés, le dépanelage au laser et les méthodes traditionnelles présentent chacun leurs propres avantages. Cependant, le dépanelage au laser est devenu une technologie révolutionnaire, offrant plusieurs avantages distincts que les méthodes traditionnelles ont du mal à égaler. Voyons comment le dépanelage au laser se compare aux méthodes traditionnelles dans des domaines clés :

1. Précision

- Dépaneillage au laser:La technologie de dépanelage laser offre une précision inégalée, avec une précision de découpe allant jusqu'à ± 0,02 mm. Cela garantit un risque minimal d'endommager les composants, ce qui est particulièrement crucial pour les cartes à haute densité et complexes.

- Méthodes traditionnelles:Les méthodes de dépaneling conventionnelles, telles que les routeurs mécaniques ou les lames de scie, peuvent introduire des contraintes mécaniques ou des vibrations susceptibles de provoquer des désalignements ou même d'endommager des composants sensibles, ce qui entraîne des résultats moins cohérents.

2. Vitesse

- Dépaneillage au laser:Les systèmes laser sont conçus pour fonctionner à des vitesses plus élevées, en traitant plusieurs circuits imprimés en succession rapide sans sacrifier la précision. Les processus automatisés améliorent encore le rendement, ce qui les rend idéaux pour les environnements de production à volume élevé.

- Méthodes traditionnelles:Les méthodes traditionnelles impliquent souvent des processus plus lents et plus exigeants en main-d'œuvre. Les routeurs mécaniques ou le sciage manuel peuvent ralentir le taux de production global, en particulier lorsqu'il s'agit de conceptions de planches complexes qui nécessitent une manipulation plus prudente.

3. Temps d'installation

- Dépaneillage au laser:Les machines de dépaneling laser sont connues pour leurs temps de configuration rapides, réduisant le temps nécessaire pour passer d'une conception de carte à une autre. Il s'agit d'un avantage majeur pour les opérations qui traitent une variété de types de PCB ou qui doivent changer rapidement de ligne de production.

- Méthodes traditionnelles:Les méthodes traditionnelles nécessitent souvent davantage de réglages manuels, comme le réglage des lames de scie ou des défonceuses, ce qui peut augmenter les temps d'arrêt et la complexité de la configuration. Cela peut être particulièrement difficile lorsqu'il s'agit de travailler avec des tailles de planches ou des matériaux variés.

4. Entretien

- Dépaneillage au laser:Les systèmes laser nécessitent généralement moins d'entretien que les méthodes traditionnelles. L'entretien régulier consiste principalement en un nettoyage des lentilles et un étalonnage périodique, ce qui est moins intensif que l'entretien des lames de scie ou des défonceuses qui nécessitent des remplacements ou des réglages fréquents.

- Méthodes traditionnelles:Les défonceuses ou scies mécaniques nécessitent des changements de lame réguliers et un entretien mécanique plus fréquent. L'usure de ces systèmes peut entraîner des temps d'arrêt et une augmentation des coûts d'exploitation.

5. Coût initial

Méthodes traditionnelles:Les machines de dépaneillage traditionnelles, telles que les défonceuses et les scies, ont généralement un coût initial inférieur. Cependant, les coûts d'exploitation à long terme peuvent être plus élevés en raison d'une maintenance accrue, de remplacements d'outils plus fréquents et du besoin de main-d'œuvre supplémentaire.

Dépaneillage au laser:L'investissement initial dans les systèmes de dépanelage laser a tendance à être plus élevé que celui des machines de dépanelage traditionnelles en raison de la technologie avancée impliquée. Cependant, ce coût est souvent récupéré grâce à une efficacité accrue, des coûts de maintenance inférieurs et une réduction du gaspillage de matériaux au fil du temps.

Considérations supplémentaires :

- Traitement sans contact:L'un des principaux avantages du dépaneling laser est sa nature sans contact, qui élimine les contraintes mécaniques et minimise le risque d'endommager les composants sensibles du PCB. En revanche, les méthodes traditionnelles impliquent un contact physique, ce qui peut entraîner des contraintes mécaniques indésirables et des dommages potentiels sur la carte.

- Impact thermique:Le découpage au laser minimise l'impact thermique sur le PCB et les composants, garantissant que les pièces sensibles à la chaleur ne sont pas endommagées pendant le processus de découpe. Les méthodes traditionnelles, selon la technologie utilisée, peuvent avoir des effets thermiques plus importants qui pourraient potentiellement endommager les composants délicats.

- Impact environnemental:Le dépeçage au laser est généralement considéré comme plus respectueux de l'environnement en raison de sa précision, qui réduit les déchets, et de son processus sans contact, qui élimine le besoin de fluides de coupe ou de lubrifiants supplémentaires que les méthodes traditionnelles nécessitent souvent.

Questions fréquemment posées

Quel est le retour sur investissement typique d'un système de dépaneling laser ?

La plupart des entreprises constatent des bénéfices dans un délai de 12 à 18 mois grâce à une efficacité accrue et à une réduction des déchets.

Le dépaneling laser peut-il gérer des circuits imprimés flexibles ?

Oui, les systèmes laser sont particulièrement adaptés aux circuits imprimés flexibles en raison de leur nature sans contact.

Quel entretien est nécessaire pour les systèmes de dépaneling laser ?

Un nettoyage régulier des lentilles et un étalonnage occasionnel sont les principales exigences de maintenance.

Le dépaneling laser est-il adapté à la production en grande série ?

Absolument, surtout avec des systèmes comme le Solution de machine de dépannage en ligne SMT.

Principaux points à retenir

• Le dépanelage au laser offre une précision et une fiabilité supérieures • Le traitement sans contact élimine les contraintes mécaniques • Convient à la fois à la production à grand volume et à la production spécialisée • Réduit les coûts d'exploitation à long terme • Prend en charge l'intégration de l'industrie 4.0 • Fonctionnement respectueux de l'environnement Contactez nos experts pour discuter de vos besoins spécifiques en matière de démontage de circuits imprimés et découvrir comment nos solutions de pointe peuvent optimiser votre processus de fabrication.