![]()

dépaneling de circuits imprimés en ligne pour circuits imprimés flexibles

Le guide ultime du démontage de circuits imprimés : révolutionner la fabrication électronique

Dans le monde en évolution rapide de la fabrication électronique, la précision et l'efficacité sont primordiales. La demande d'appareils électroniques plus petits et plus complexes ne cesse de croître, tout comme le besoin de solutions avancées de démontage de circuits imprimés. Ce guide complet se penche sur les subtilités du démontage de circuits imprimés, en explorant les dernières technologies et les meilleures pratiques qui révolutionnent l'industrie. Que vous soyez un professionnel chevronné ou un nouveau venu dans le domaine, cet article est conçu pour vous fournir les connaissances dont vous avez besoin pour garder une longueur d'avance.

Pourquoi le démontage des circuits imprimés est crucial pour l'électronique moderne

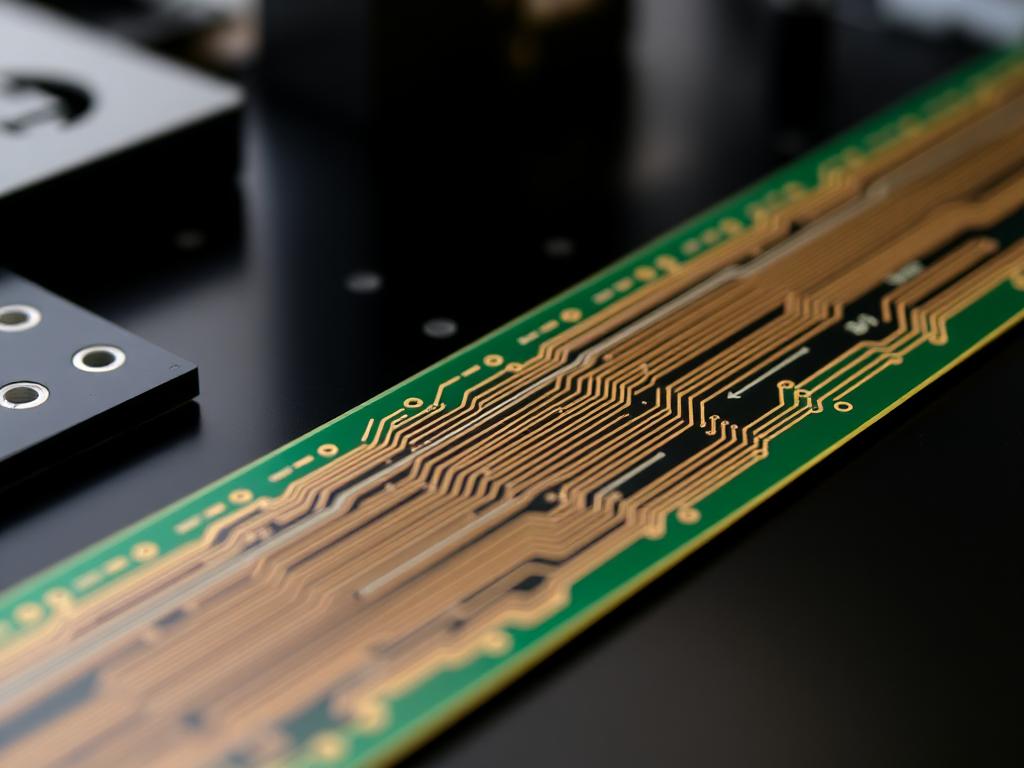

Le dépanelage de circuits imprimés est le processus de séparation des cartes de circuits imprimés individuelles (PCB) d'un panneau plus grand. Cette étape critique garantit que chaque PCB est prêt pour l'assemblage, les tests et l'intégration finale dans les appareils électroniques. Avec la complexité croissante de l'électronique moderne, les méthodes mécaniques traditionnelles sont souvent insuffisantes. Les technologies avancées telles que le dépanelage laser et les machines de fraisage de circuits imprimés offrent une précision et une efficacité inégalées, ce qui en fait des outils indispensables dans le paysage manufacturier actuel.

Qu'est-ce que le démontage de PCB et pourquoi est-ce important ?

Le dépanelage des PCB consiste à séparer les PCB individuels d'un panneau plus grand, généralement composé de plusieurs PCB identiques ou similaires. Ce processus est essentiel pour préparer les PCB aux étapes de fabrication ultérieures, telles que l'assemblage et les tests. La qualité du processus de dépanelage a un impact direct sur les performances et la fiabilité du produit final. Par conséquent, le choix de la méthode et de l'équipement de dépanelage appropriés est essentiel pour maintenir des normes élevées dans la fabrication électronique.

L'évolution des technologies de dépaneling de PCB

Au fil des années, les technologies de dépanelage des PCB ont considérablement évolué. Les méthodes traditionnelles, telles que le routage mécanique et le poinçonnage, ont cédé la place à des techniques plus avancées comme le dépanelage au laser et le routage par rainures en V. Ces méthodes modernes offrent une plus grande précision, des temps de traitement plus rapides et une réduction des contraintes mécaniques sur les PCB. Comprendre les différences entre ces technologies est essentiel pour sélectionner la solution la plus adaptée à vos besoins spécifiques.

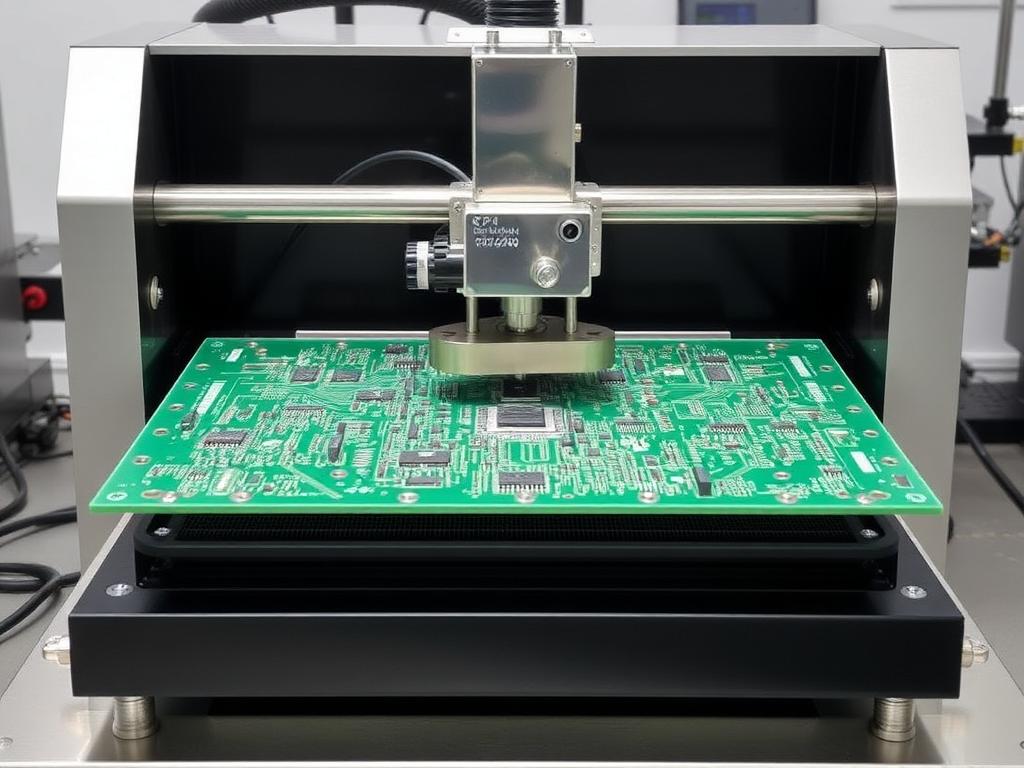

Dépanelage au laser : l'avenir de la précision

Le dépanelage au laser a changé la donne dans l'industrie, offrant une précision et une flexibilité inégalées. Contrairement aux méthodes mécaniques traditionnelles, le dépanelage au laser utilise des lasers de haute puissance pour découper le matériau PCB avec un contact minimal. Cette approche sans contact permet d'obtenir des bords plus nets, de réduire les contraintes mécaniques et de gérer facilement des géométries complexes. Les systèmes de dépanelage au laser, tels que ceux proposés par LPKF Laser, deviennent de plus en plus populaires en raison de leurs capacités de vitesse et de précision élevées.

Machines de fraisage de circuits imprimés : polyvalence et efficacité

Les machines de découpe de circuits imprimés sont un autre choix populaire pour le dépaneling, offrant un équilibre entre précision et polyvalence. Ces machines utilisent des couteaux rotatifs pour séparer les circuits imprimés du panneau, ce qui permet un contrôle précis du chemin de découpe. Les machines de découpe de circuits imprimés sont particulièrement adaptées aux circuits imprimés rigides et peuvent gérer une large gamme de tailles et de configurations de panneaux. La possibilité d'intégrer ces machines dans des lignes de production existantes en fait une solution rentable pour de nombreux fabricants.

Considérations clés lors du choix d'une solution de dépaneling

La sélection de la solution de dépaneling adaptée nécessite une prise en compte minutieuse de plusieurs facteurs, notamment le type de PCB à traiter, la précision requise et le débit de production. Voici quelques questions clés à poser lors de l'évaluation des différentes technologies de dépaneling :

Quels types de PCB devez-vous démonter ?

Le type de PCB que vous devez dépaneler influencera considérablement votre choix d'équipement. Par exemple, les PCB rigides peuvent nécessiter une approche différente des PCB flexibles. La compréhension des caractéristiques spécifiques de vos PCB, telles que la composition et l'épaisseur du matériau, vous aidera à déterminer la méthode de dépaneler la plus adaptée.

Quel niveau de précision est requis ?

La précision est un facteur essentiel dans le dépanelage des PCB, en particulier pour les PCB à interconnexion haute densité (HDI) et autres conceptions avancées. Les systèmes de dépanelage laser offrent le plus haut niveau de précision, ce qui les rend idéaux pour les applications où des bords nets et une contrainte mécanique minimale sont essentiels. D'autre part, les machines de défonçage de PCB offrent un bon équilibre entre précision et polyvalence, ce qui les rend adaptées à une large gamme d'applications.

Quelle est votre capacité de production ?

Le débit de production est un autre élément important à prendre en compte, en particulier pour les environnements de fabrication à volume élevé. Les systèmes de dépanelage laser sont connus pour leurs capacités à grande vitesse, permettant un traitement rapide de grands panneaux. Les machines de routeur PCB, bien que légèrement plus lentes, peuvent néanmoins atteindre un débit élevé lorsqu'elles sont correctement configurées. L'évaluation de vos besoins de production vous aidera à choisir une solution qui répond à vos exigences de débit sans compromettre la qualité.

Comment le processus de dépanélisation affecte-t-il la qualité du produit final ?

Le processus de dépanelage peut avoir un impact significatif sur la qualité finale de vos circuits imprimés. Les contraintes mécaniques, la qualité des bords et la précision de l'alignement sont autant de facteurs qui peuvent affecter les performances et la fiabilité de vos appareils électroniques. Le choix d'une solution de dépanelage qui minimise les contraintes mécaniques et garantit des coupes nettes et précises est essentiel pour maintenir des normes élevées dans votre processus de fabrication.

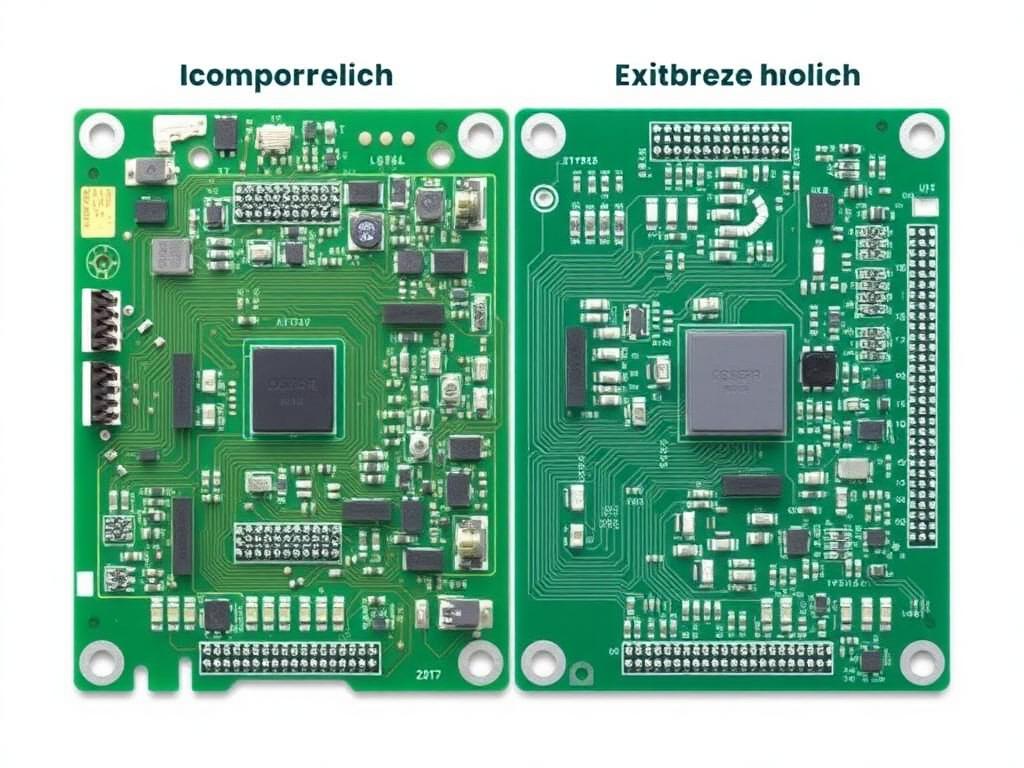

Comparaison des machines de dépaneillage laser et des machines de routeur PCB

Lorsqu'il s'agit de choisir entre les machines de dépaneling laser et les machines de fraisage de circuits imprimés, il existe plusieurs différences clés à prendre en compte. Voici une comparaison détaillée de ces deux technologies :

Précision et qualité des bords

Les systèmes de dépanelage laser offrent une précision inégalée, avec la possibilité d'obtenir des bords propres et lisses avec une contrainte mécanique minimale. Cela les rend idéaux pour les circuits imprimés à interconnexion haute densité (HDI) et autres conceptions avancées où la qualité des bords est essentielle. Les machines de défonçage de circuits imprimés, bien que moins précises, offrent toujours des coupes de haute qualité et sont bien adaptées aux circuits imprimés rigides.

Vitesse et débit

Les systèmes de dépaneling laser sont connus pour leurs capacités à grande vitesse, permettant un traitement rapide de grands panneaux. Cela en fait un excellent choix pour les environnements de fabrication à volume élevé. Les machines de défonçage de circuits imprimés, bien que légèrement plus lentes, peuvent néanmoins atteindre un débit élevé lorsqu'elles sont correctement configurées.

Polyvalence et flexibilité

Les machines de fraisage de PCB offrent une plus grande polyvalence, avec la possibilité de gérer une large gamme de tailles et de configurations de panneaux. Elles sont particulièrement adaptées aux PCB rigides et peuvent être facilement intégrées aux lignes de production existantes. Les systèmes de dépanelage laser, bien que moins polyvalents, offrent une plus grande flexibilité en termes de découpe de géométries complexes et de manipulation de différents matériaux.

Coût et entretien

Les systèmes de dépanelage laser ont tendance à être plus chers que les machines de dépanelage de circuits imprimés, tant en termes d'investissement initial que de maintenance continue. Cependant, la précision et la vitesse supérieures du dépanelage laser peuvent justifier le coût supplémentaire pour de nombreux fabricants. Les machines de dépanelage de circuits imprimés, bien que moins chères, nécessitent néanmoins une maintenance régulière pour garantir des performances optimales.

Études de cas : applications concrètes des technologies de dépaneling

Pour mieux comprendre les applications pratiques des technologies de dépanélisation, explorons quelques études de cas réelles :

Étude de cas 1 : Utilisation du dépaneling laser par TP-LINK

TP-LINK, l'un des principaux fabricants de périphériques réseau, a dû relever le défi de dépaneler des circuits imprimés à interconnexion haute densité (HDI) aux géométries complexes. Après avoir évalué différentes solutions de dépanelage, TP-LINK a choisi un système de dépanelage laser de LPKF Laser. La haute précision du système et sa capacité à gérer des coupes complexes ont permis à TP-LINK d'obtenir des bords nets et précis avec un minimum de contraintes mécaniques. Cela a permis d'améliorer la qualité du produit et de réduire les coûts de fabrication.

Étude de cas 2 : Mise en œuvre par Canon de machines de routeur PCB

Canon, leader mondial des produits d'imagerie et d'optique, avait besoin d'une solution de dépaneling pour ses panneaux de circuits imprimés rigides. Après avoir envisagé plusieurs options, Canon a opté pour une machine de défonceuse de circuits imprimés. La polyvalence de la machine et sa capacité à gérer une large gamme de tailles de panneaux en ont fait un choix idéal pour les besoins de production de Canon. L'intégration de la machine de défonceuse de circuits imprimés dans la ligne de production existante de Canon a permis d'accroître l'efficacité et de réduire les temps d'arrêt.

FAQ sur le démontage des PCB

Quelle est la différence entre les machines de dépaneling laser et les machines de routeur PCB ?

Le dépaneling au laser utilise des lasers haute puissance pour découper le matériau PCB avec un contact minimal, offrant une grande précision et des bords nets. Les machines de défonçage de PCB utilisent des couteaux rotatifs pour séparer les PCB, offrant un équilibre entre précision et polyvalence.

Quelle méthode de dépaneling est la meilleure pour les circuits imprimés à interconnexion haute densité (HDI) ?

Le dépaneling laser est généralement considéré comme la meilleure option pour les PCB HDI en raison de sa haute précision et de sa capacité à gérer des géométries complexes.

Comment le dépaneling affecte-t-il la qualité finale des PCB ?

Le processus de dépanelage peut affecter la qualité finale des PCB en influençant des facteurs tels que la contrainte mécanique, la qualité des bords et la précision de l'alignement. Le choix d'une solution de dépanelage qui minimise ces facteurs est essentiel pour maintenir des normes de fabrication élevées.

Quelles sont les considérations clés lors du choix d’une solution de dépaneling ?

Les principales considérations incluent le type de PCB traités, la précision requise, le débit de production et l’impact sur la qualité du produit final.

Les systèmes de dépaneling laser peuvent-ils être intégrés dans des lignes de production existantes ?

Oui, les systèmes de dépaneling laser peuvent être intégrés aux lignes de production existantes, même si cela peut nécessiter une configuration et un réglage supplémentaires.

Conclusion : choisir la solution de dépaneling adaptée à vos besoins

En conclusion, le choix de la solution de dépaneling dépend de plusieurs facteurs, notamment du type de PCB à traiter, de la précision requise et du débit de production. Les systèmes de dépaneling laser offrent une précision et une vitesse inégalées, ce qui les rend idéaux pour les PCB à interconnexion haute densité (HDI) et d'autres conceptions avancées. Les machines de dépaneling PCB offrent un équilibre entre précision et polyvalence, ce qui les rend adaptées à une large gamme d'applications. En évaluant soigneusement vos besoins spécifiques et en tenant compte des facteurs clés décrits dans ce guide, vous pouvez choisir la solution de dépaneling adaptée à vos objectifs de fabrication.

Principaux points à retenir

- Précision et qualité des bords : Le dépanelage laser offre la plus haute précision et des bords nets, ce qui le rend idéal pour les PCB HDI.

- Vitesse et débit : Les systèmes de dépaneling laser sont connus pour leurs capacités à grande vitesse, adaptées à la fabrication en grande série.

- Polyvalence et flexibilité : Les machines de routeur PCB offrent une plus grande polyvalence, gérant une large gamme de tailles et de configurations de panneaux.

- Coût et entretien : Les systèmes de dépaneling laser sont plus chers mais offrent une précision et une vitesse supérieures. Les machines de défonçage de circuits imprimés sont moins chères mais nécessitent un entretien régulier.

Pour plus d'informations sur nos solutions avancées de dépaneling, visitez notre Machine de routeur de carte PCB et Dépannage laser des PCB pages.