![]()

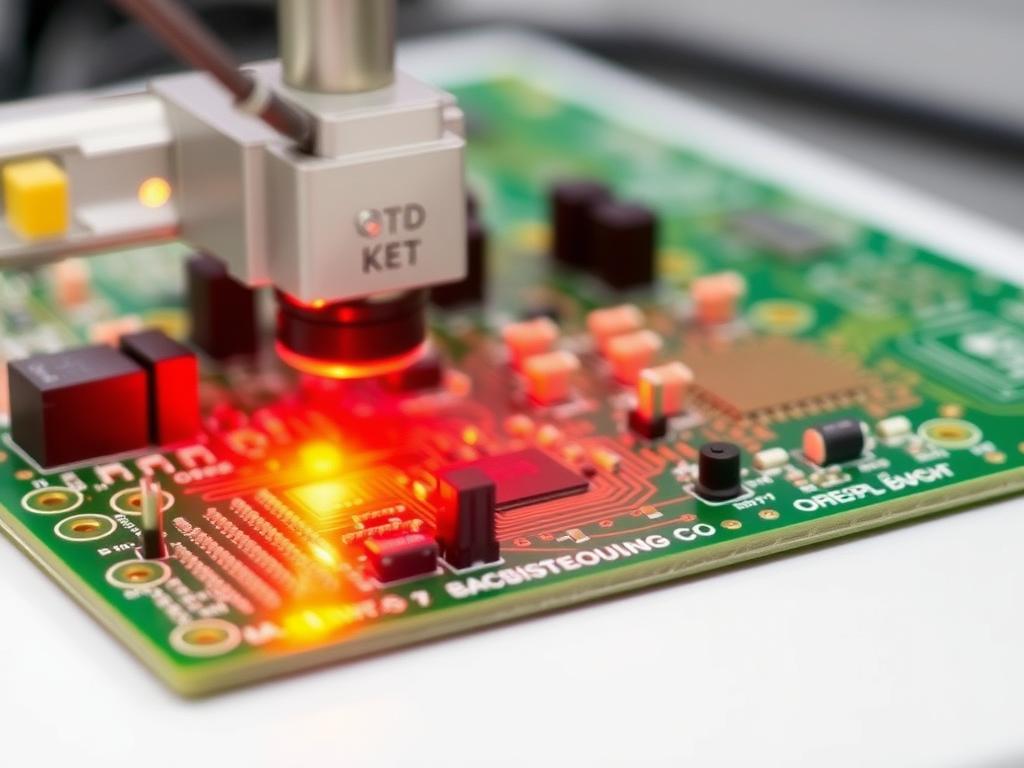

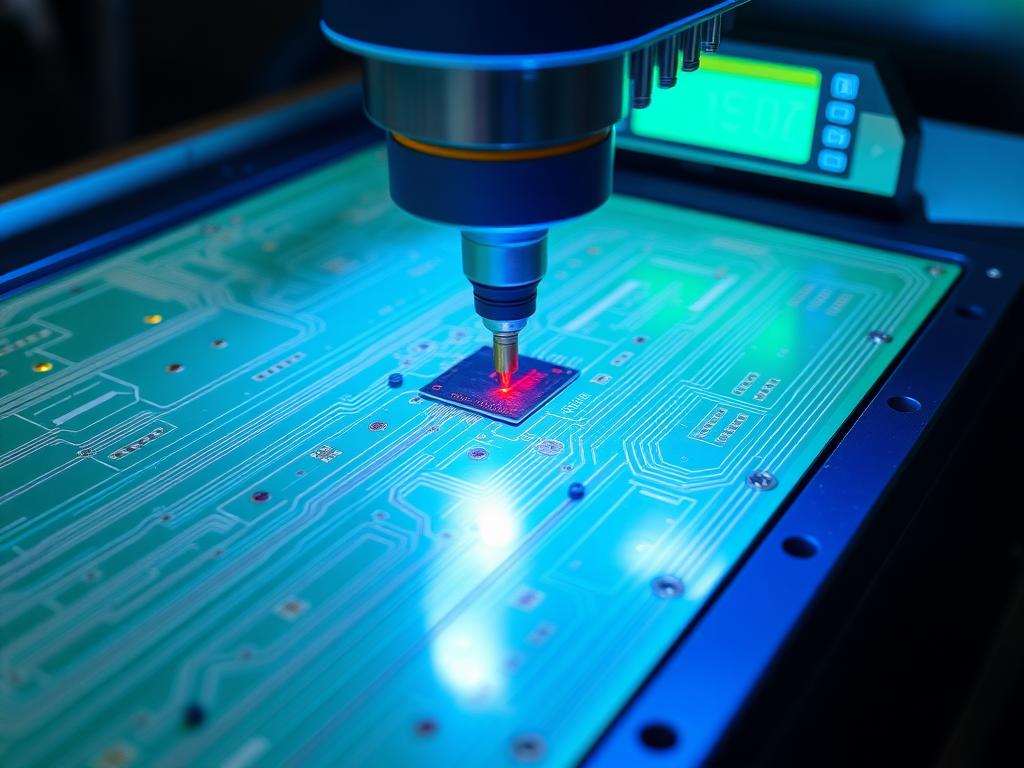

Dépaneillage de PCB au laser CO2

Choisir la meilleure méthode de démontage de PCB : systèmes laser ou routeur

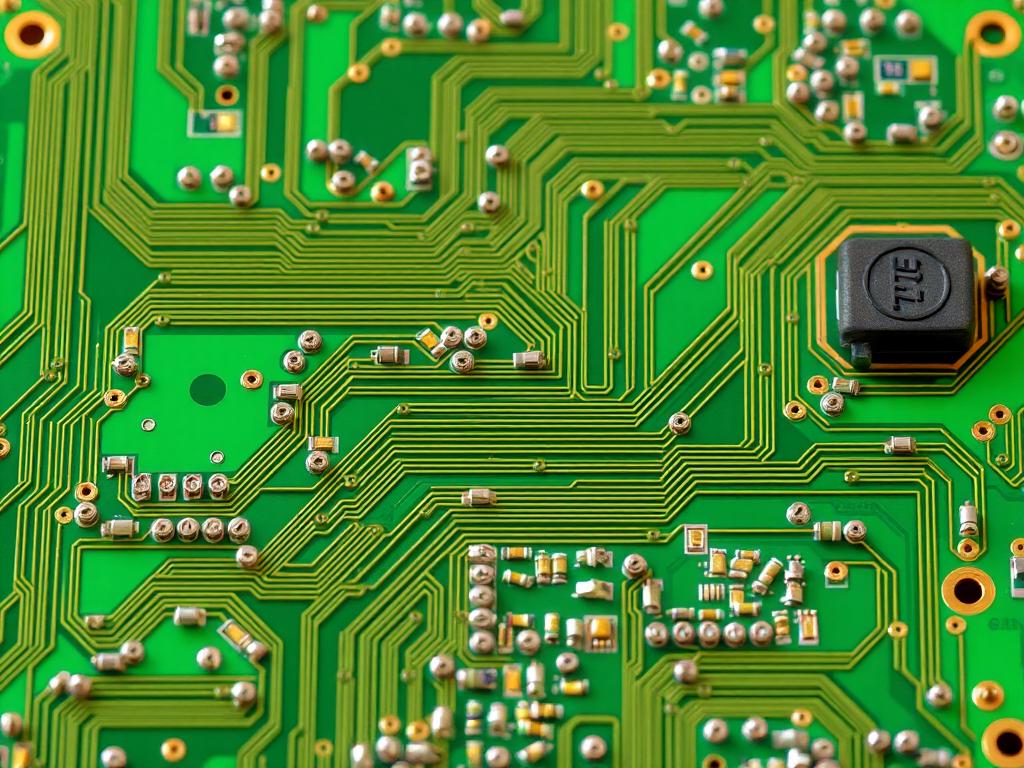

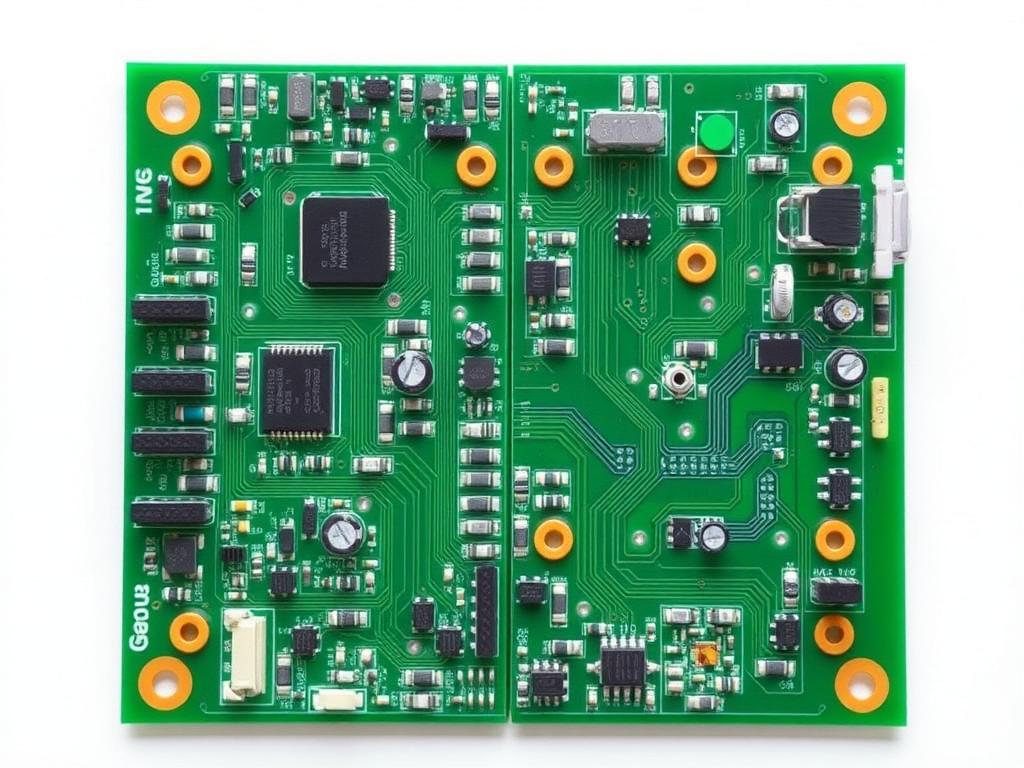

Dans le monde en évolution rapide de la fabrication électronique, Dépaneillage de PCB constitue une étape cruciale dans la transformation de grands panneaux en circuits imprimés individuels (PCB). Cet article se penche sur les différentes méthodes de dépaneling, en mettant l'accent sur dépanelage au laser et systèmes de routeurs, pour vous aider à prendre une décision éclairée qui améliore l’efficacité de votre production et la qualité de vos produits.

Qu'est-ce que le dépaneling de PCB et pourquoi est-ce important ?

Dépaneillage de PCB Il s'agit du processus de séparation des PCB individuels d'un panneau plus grand après le processus de fabrication. Cette étape est cruciale pour garantir que chaque PCB répond aux normes de qualité avant de passer à l'assemblage et à l'intégration du produit final. Des méthodes de dépaneling efficaces réduisent les contraintes mécaniques et évitent d'endommager les circuits délicats, garantissant ainsi la longévité et la fiabilité des produits électroniques.

Dépanelage au laser : un aperçu

Dépaneillage au laser utilise des faisceaux laser précis pour découper les circuits imprimés, offrant un degré élevé de précision et un impact thermique minimal. Cette méthode a gagné en popularité en raison de sa capacité à gérer des conceptions complexes et des tolérances serrées. En utilisant un Laser CO2 ou Laser UV, les fabricants peuvent réaliser des coupes nettes avec un minimum de débris, améliorant ainsi la qualité globale du produit final.

Comment fonctionne le dépaneling laser de PCB ?

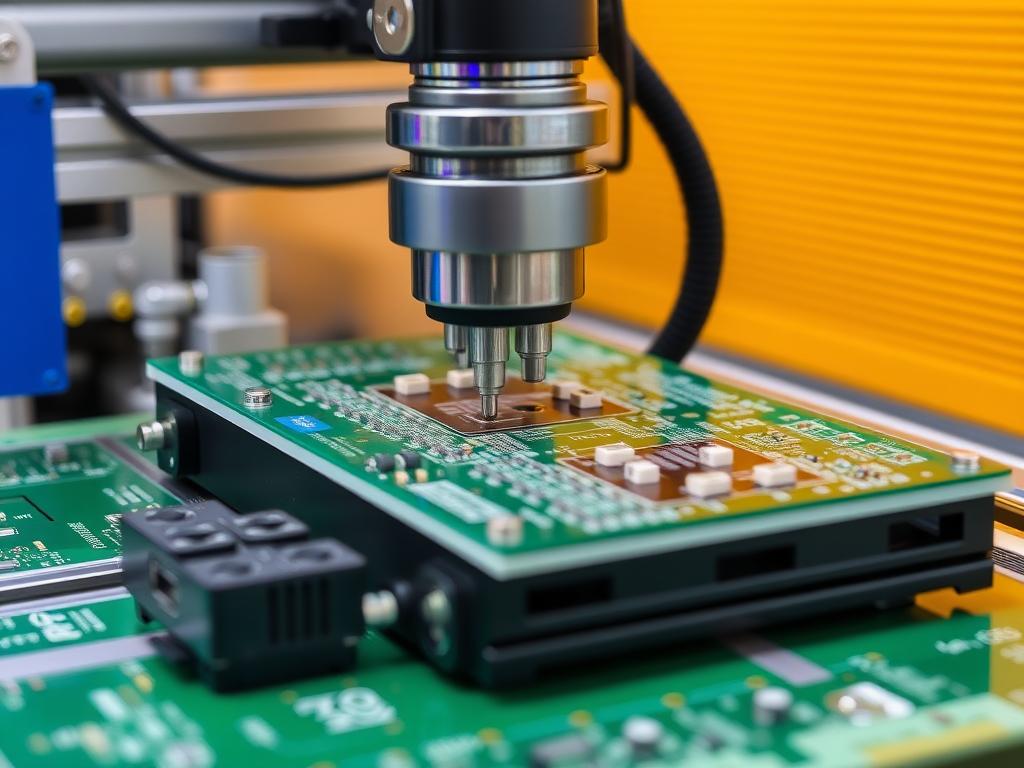

Le Dépaneillage laser des PCB Le processus commence par l'alignement du panneau PCB dans la machine de dépaneling. Un rayon laser est ensuite dirigé le long de la trajectoire prédéfinie lignes de coupe, en isolant efficacement les cartes individuelles. vision artificielle les systèmes garantissent la précision en surveillant en permanence le chemin de coupe, en s'ajustant en temps réel pour maintenir la précision et la cohérence sur chaque planche.

Composants clés :

- Source laser:En général, un Laser CO2 pour son efficacité dans la découpe de matériaux non métalliques comme les PCB.

- Système de mouvement: Un Système de mouvement XY permet un déplacement précis du laser sur le panneau.

- Circuit de refroidissement: Un laser CO2 refroidi par air empêche la surchauffe, assurant un fonctionnement stable pendant une utilisation prolongée.

Avantages du dépaneillage au laser par rapport aux méthodes traditionnelles

Le dépaneillage au laser offre plusieurs avantages par rapport aux méthodes mécaniques conventionnelles telles que le routage ou le rainurage en V :

- Découpe de précision: Réalise tolérances serrées et débris minimes, réduisant ainsi le besoin de post-traitement.

- Vitesse: Coupe plus rapide les vitesses améliorent le débit, permettant des volumes de production plus élevés.

- Flexibilité: Capable de gérer conceptions de circuits complexes, y compris courbes et angles vifs.

- Réduction des contraintes mécaniques:Minimise le risque de contrainte mécanique sur le PCB, améliorant l'intégrité de la carte.

| Méthode de dépanélisation | Précision | Vitesse | Contraintes mécaniques | Débris |

|---|---|---|---|---|

| Dépaneillage au laser | Haut | Rapide | Faible | Minimal |

| Routage | Moyen | Modéré | Haut | Significatif |

| Marquage des rainures en V | Faible | Lent | Haut | Modéré |

Qu'est-ce que le dépaneillage à rainures en V ?

Dépaneillage des rainures en V consiste à marquer le PCB le long des lignes de coupe souhaitées à l'aide d'une toupie pour créer des rainures en forme de V. Ces rainures fragilisent le PCB, ce qui permet un encliquetage manuel ou mécanique pour séparer les cartes individuelles. Bien que rentable, cette méthode est moins précise et peut introduire contrainte mécanique, ce qui peut potentiellement endommager les circuits.

Poinçonneuses PCB/FPC : quand les utiliser ?

Machines de poinçonnage PCB/FPC sont idéales pour les applications nécessitant le retrait de sections spécifiques ou la création de motifs personnalisés sur les circuits imprimés. Contrairement au dépanelage complet du panneau, le poinçonnage permet une découpe sélective, ce qui le rend adapté aux besoins de fabrication spécialisés. Cette méthode complète le dépanelage au laser en offrant une polyvalence dans la gestion de diverses conceptions de circuits imprimés.

Comparaison des lasers CO2 et UV dans le dépaneillage de circuits imprimés

Lors du choix d'un système de dépaneling laser, le type de laser utilisé joue un rôle important :

- Lasers CO2:

- Avantages:Efficace pour couper des matériaux non métalliques, rentable et largement disponible.

- Applications:Idéal pour les matériaux PCB standard et la production à grande échelle.

- Lasers UV:

- Avantages:Précision supérieure avec un impact thermique minimal, adapté aux circuits sensibles.

- Applications:Idéal pour les interconnexions haute densité et les composants à pas fin.

Choisir entre CO2 et Lasers UV dépend des exigences spécifiques de vos conceptions de PCB et du niveau de précision requis.

Comment la vision artificielle améliore la précision de découpe des circuits imprimés

Intégration vision artificielle L'intégration dans le processus de dépaneling augmente la précision et la fiabilité de la découpe des PCB. Systèmes de vision artificielle utilisent des caméras et des capteurs haute résolution pour surveiller le processus de découpe, assurer l'alignement et détecter les écarts en temps réel. Cette technologie réduit les erreurs, minimise les déchets et maintient une qualité constante sur toutes les planches.

Avantages de la vision artificielle :

- Surveillance en temps réel:Détecte et corrige instantanément les désalignements.

- Assurance qualité:Garantit que chaque PCB répond à des normes de qualité strictes.

- Automation:Rationalise le processus de dépaneling, réduisant ainsi l'intervention manuelle.

Sélection de la machine de dépanelage adaptée à votre processus de fabrication

Le choix de la machine de dépaneling appropriée implique d'évaluer vos besoins de production, vos conceptions de circuits imprimés et le débit souhaité. Tenez compte des facteurs suivants :

- Précision de coupe: Optez pour machines de dépaneillage au laser si vos PCB ont des conceptions complexes.

- Volume de production:Les fabricants à gros volumes peuvent bénéficier de la vitesse des systèmes laser.

- Compatibilité des matériaux: Assurez-vous que la machine peut gérer les matériaux et les épaisseurs spécifiques de vos PCB.

- Capacités d'intégration:Recherchez des systèmes qui peuvent s'intégrer de manière transparente à votre système existant Équipement de ligne complète SMT.

En évaluant ces facteurs, vous pouvez sélectionner un machine à dépaneler qui s'aligne sur vos objectifs de fabrication et améliore l'efficacité globale.

L'avenir du dépanelage de circuits imprimés : tendances et innovations

Le paysage du dépaneling des PCB évolue avec les progrès de la technologie laser et de l'automatisation :

- Systèmes laser améliorés:Développement de lasers plus puissants et plus précis comme le Laser CMS est conçu pour améliorer la précision de coupe.

- Intégration de l'automatisation:Combinaison de machines de dépaneling avec des bras robotisés et des systèmes de tri pour des lignes de production entièrement automatisées.

- Durabilité:Innovations visant à réduire la consommation d'énergie et à minimiser les déchets dans le processus de dépaneling.

- Fabrication intelligente:Intégration de l'IoT et de l'IA pour la maintenance prédictive et le fonctionnement optimisé des systèmes de dépaneling.

Rester au courant de ces tendances garantit que votre processus de fabrication reste compétitif et efficace.

Questions fréquemment posées

Quel est le principal avantage du dépaneling laser par rapport au routage ?

Le dépanelage laser offre une plus grande précision, des vitesses de coupe plus rapides et une contrainte mécanique minimale, ce qui permet d'obtenir des PCB de meilleure qualité avec moins de défauts.

Le dépaneling laser peut-il gérer des conceptions de circuits imprimés complexes ?

Oui, le dépaneling laser est très efficace pour les conceptions de circuits imprimés complexes et à pas fins, y compris les courbes et les angles vifs.

Quel type de laser est le meilleur pour les PCB haute densité ?

Les lasers UV sont préférés pour les PCB haute densité en raison de leur plus grande précision et de leur impact thermique minimal.

Comment la vision artificielle améliore-t-elle le processus de dépaneling ?

La vision industrielle permet une surveillance et un alignement en temps réel, garantissant une précision de coupe constante et réduisant les erreurs lors du dépaneillage.

Le dépaneling au laser est-il rentable pour la production à petite échelle ?

Bien que l’investissement initial puisse être plus élevé, le dépaneling au laser offre des avantages à long terme en termes de qualité et d’efficacité qui peuvent être rentables même pour une production à petite échelle.

Principaux points à retenir

- Dépaneillage au laser offre une précision et une vitesse supérieures par rapport aux méthodes traditionnelles telles que le routage et le rainurage en V.

- Lasers CO2 et UV chacun présente des avantages uniques, les rendant adaptés à différents besoins de démontage de PCB.

- Vision artificielle L'intégration améliore la précision de coupe et l'assurance qualité dans le processus de dépaneling.

- Choisir le bon machine à dépaneler implique de prendre en compte la précision de coupe, le volume de production, la compatibilité des matériaux et les capacités d’intégration.

- L’avenir du dépaneling de PCB réside dans les systèmes laser avancés, l’automatisation accrue et les technologies de fabrication intelligentes.

Pour plus d'informations sur les solutions avancées de dépaneling, explorez notre Machine de découpe laser PCB-FPC DirectLaser H5 et Machine de découpe laser PCB et FPC DirectLaser H3 sans déchets. Découvrez comment notre Machines de dépanelage de PCB peut révolutionner votre processus de fabrication avec précision et efficacité.