![]()

روتر پانل زدایی پی سی بی چیست؟

راهنمای نهایی برای جدا کردن PCB: راه حل های ساخت پیشرفته برای صنعت الکترونیک

آیا به دنبال بهینه سازی فرآیند تولید PCB و دستیابی به راندمان تولید بالاتر هستید؟ این راهنمای جامع همه چیزهایی را که باید در مورد جداسازی و پانلسازی PCB بدانید، از فناوریهای پیشرفته گرفته تا بهترین شیوههای مورد استفاده توسط رهبران صنعت مانند TP-LINK، Canon و Foxconn را بررسی میکند.

پانل سازی PCB چیست و چرا برای ساخت وسایل الکترونیکی حیاتی است؟

پانل سازی PCB یک تکنیک تولید اساسی است که در آن چندین PCB جداگانه در یک پانل بزرگتر برای تولید کارآمد مرتب می شوند. این فرآیند برای موارد زیر ضروری است:

- بهینه سازی هزینه های تولید

- افزایش توان تولید

- تضمین کیفیت ثابت

- ساده سازی فرآیندهای مونتاژ SMT

تولید کنندگان پیشرو دوست دارند بی وای دی و شیائومی برای حفظ مزیت رقابتی خود به روش های پانل سازی پیشرفته تکیه کنید.

تکامل فن آوری های جداسازی PCB

جداسازی PCB مدرن راه زیادی را از روش های جداسازی دستی پیموده است. راه حل های پیشرفته امروزی عبارتند از:

- سیستم های جداسازی لیزری

- قابلیت برش فوق العاده دقیق

- ایده آل برای PCB های انعطاف پذیر

- تنش مکانیکی صفر

- جداسازی شیار V-Groove

- راه حل مقرون به صرفه

- پردازش با سرعت بالا

- مناسب برای جداسازی خط مستقیم

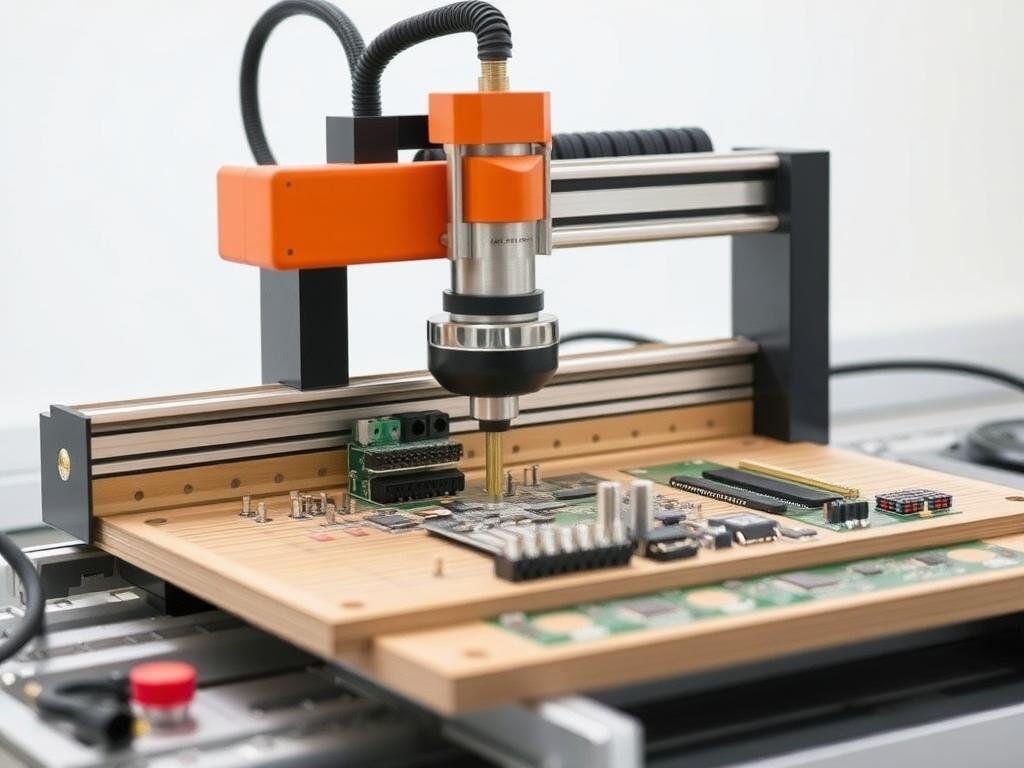

- سیستم های مبتنی بر روتر

- قابلیت شکل پیچیده

- تمیز کردن لبه

- مسیرهای برش قابل برنامه ریزی

چگونه می توان روش مناسب جدا کردن PCB را انتخاب کرد؟

انتخاب روش جداسازی بهینه به عوامل مختلفی بستگی دارد:

| روش | بهترین برای | محدودیت ها |

|---|---|---|

| لیزر | PCB با دقت بالا و انعطاف پذیر | هزینه اولیه بالاتر |

| V-Groove | برش های با حجم بالا و مستقیم | محدود به برش های خطی |

| روتر | اشکال پیچیده، تخته های ضخیم | کندتر از V-groove |

دستورالعمل های طراحی پانل سازی پیشرفته PCB

پانل سازی موفقیت آمیز مستلزم بررسی دقیق موارد زیر است:

- بهینه سازی فاصله تخته

- مشخصات مسیریابی برگه ها

- توزیع استرس

- ترخیص قطعات

نکته حرفه ای: همیشه در نظر بگیرید تجهیزات جداسازی خودکار الزامات در مرحله طراحی

تاثیر جداسازی مناسب بر کیفیت محصول

جداسازی کیفیت به طور مستقیم بر:

- یکپارچگی مولفه

- قابلیت اطمینان هیئت مدیره

- بازده تولید

- رضایت مشتری

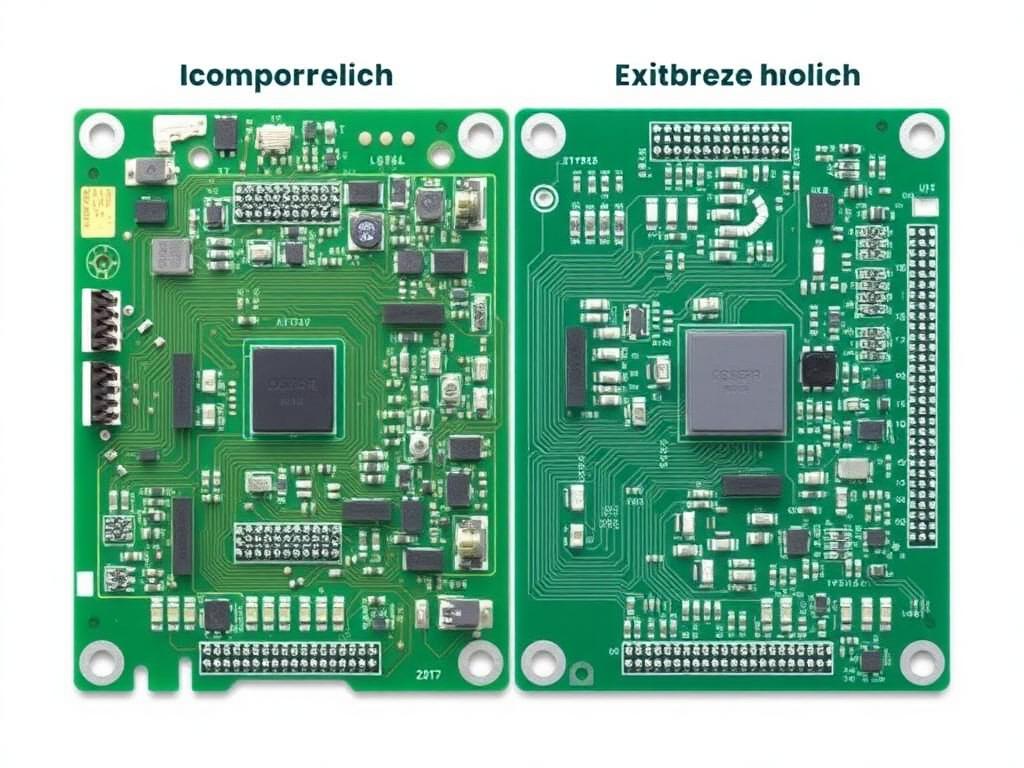

جداسازی خودکار در مقابل دستی: انتخاب درست

هنگام انتخاب بین فرآیندهای خودکار و دستی، این عوامل را در نظر بگیرید:سیستم های خودکار:

- توان عملیاتی بالاتر

- کیفیت ثابت

- کاهش هزینه های نیروی کار

- برای تولید در حجم بالا بهتر است

روش های دستی:

- سرمایه گذاری اولیه کمتر

- انعطاف پذیری برای دسته های کوچک

- عملیات ساده

- راه اندازی سریع

بهترین روش های صنعت برای پانل سازی PCB

✓ حفظ اندازه پانل های یکنواخت ✓ استفاده از روش های مناسب شکستن ✓ در نظر گرفتن قرار دادن قطعات ✓ اجرای تنش زدایی مناسب

چالش ها و راه حل های متداول جداسازی PCB

- مشکلات کیفیت لبه

- راه حل: از انتخاب صحیح بیت روتر استفاده کنید

- پیاده سازی سرعت برش بهینه

- آسیب جزء

- راه حل: طراحی زبانه مناسب

- پشتیبانی کافی در طول برش

سوالات متداول

چگونه لایه برداری لیزری با روش های مکانیکی مقایسه می شود؟

جداسازی لیزری دقت بالاتر و تنش مکانیکی صفر را ارائه می دهد اما هزینه بیشتری دارد. برای PCB های انعطاف پذیر و قطعات حساس ایده آل است.

اندازه پانل بهینه برای تولید کارآمد چیست؟

اندازه بهینه پانل به قابلیت های تجهیزات SMT شما بستگی دارد، که معمولاً برای اکثر برنامه ها از 18 اینچ در 24 اینچ تا 16 اینچ در 18 اینچ متغیر است.

چگونه می توانم از آسیب دیدن برد در حین جدا کردن صفحه جلوگیری کنم؟

از طرح های زبانه مناسب استفاده کنید، ابزارهای برش تیز را حفظ کنید و در طول فرآیند جداسازی از پشتیبانی مناسب اطمینان حاصل کنید.

آخرین روند در فناوری جداسازی PCB چیست؟

پیشرفتهای اخیر شامل بهینهسازی مسیر برش مبتنی بر هوش مصنوعی، بازرسی کیفیت یکپارچه و سیستمهای جداسازی هیبریدی است.

خوراکی های کلیدی

• روش جداسازی مناسب را بر اساس نیازهای خاص خود انتخاب کنید • راه حل های خودکار را برای تولید با حجم بالا در نظر بگیرید • دستورالعمل های طراحی مناسب را برای پانل سازی موفق اجرا کنید • تعمیر و نگهداری منظم تجهیزات جداسازی بسیار مهم است • کنترل کیفیت در طول فرآیند نتایج بهینه را تضمین می کند.با کارشناسان ما تماس بگیرید برای کسب اطلاعات بیشتر در مورد راه حل های پیشرفته جداسازی PCB ما و اینکه چگونه می توانیم به بهینه سازی فرآیند تولید شما کمک کنیم.