![]()

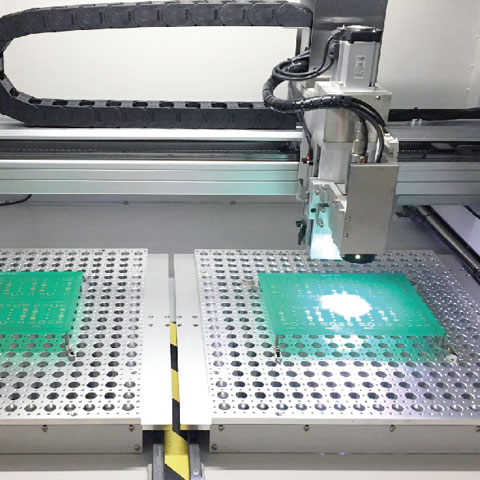

چاپگر استنسیل SMT

SMT Reflow Oven: راهنمای نهایی برای دستیابی به مونتاژ کامل PCB

این راهنمای جامع به دنیای اجاقهای جریان مجدد SMT، سنگ بنای مونتاژ الکترونیک مدرن، میپردازد. با استفاده از دو دهه تجربه من در صنعت PCB، نحوه عملکرد این اجاق ها، نقش حیاتی آنها در فناوری نصب سطحی (SMT) و چگونگی تضمین اتصالات لحیم کاری با کیفیت بالا برای محصولات الکترونیکی قابل اعتماد را توضیح خواهم داد. به عنوان تولید کننده پیشرو از پانل زدایی با لیزر PCB, دستگاه روتر PCB، و جداسازی شیار V-Groove راه حل ها، من شاهد تکامل فناوری جریان مجدد و تأثیر آن بر تولید الکترونیک بوده ام. این مقاله به شما کمک میکند بفهمید که چرا اجاقهای جریان مجدد SMT برای هر کسی که در مونتاژ PCB دخالت دارد، چه برای کارخانههای بزرگ پردازش محصولات الکترونیکی، شرکتهای فناوری الکترونیک یا پخشکنندههای PCB منفرد، ضروری هستند.

کوره SMT Reflow Oven چیست و چرا برای مونتاژ PCB ضروری است؟

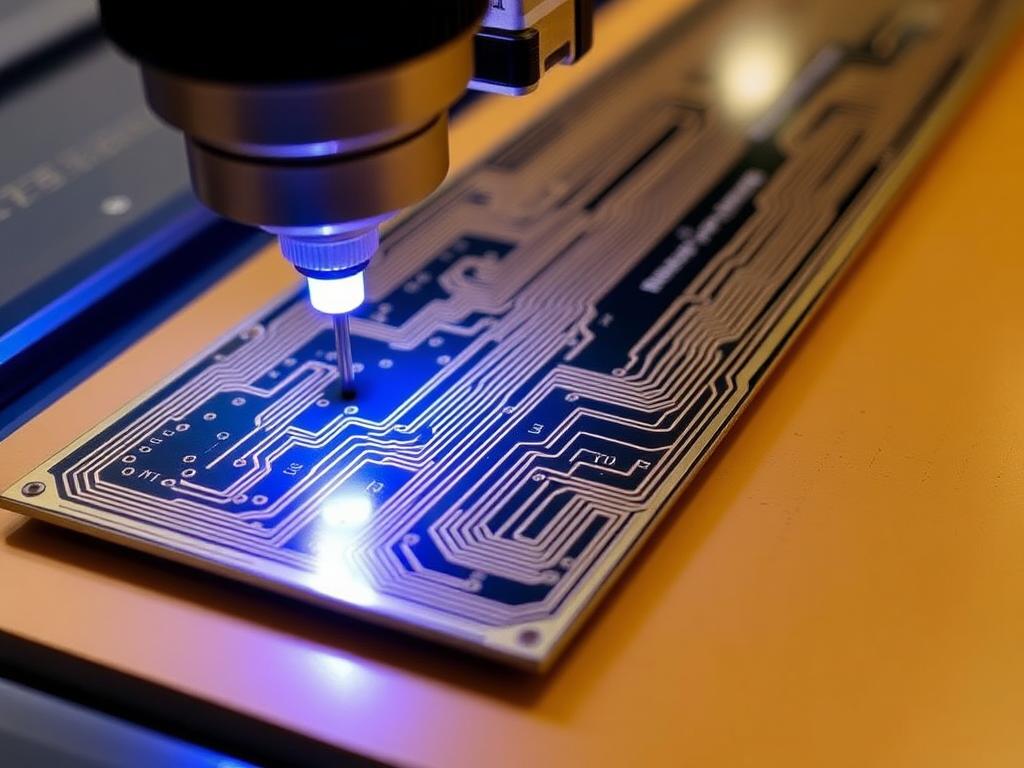

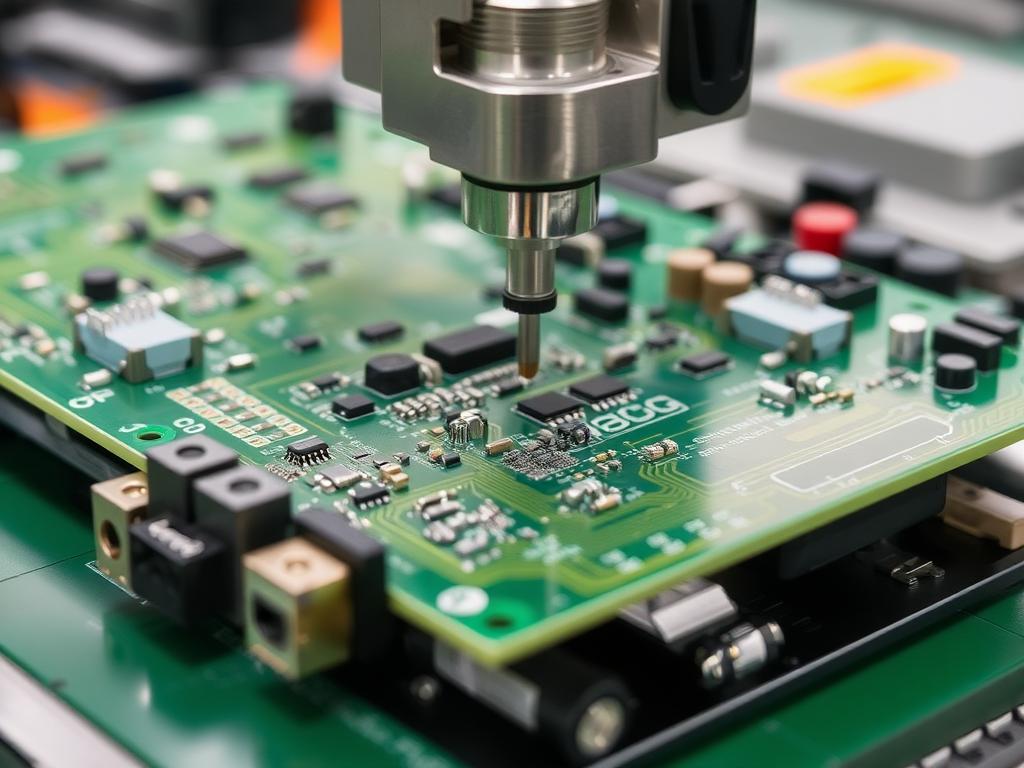

اجاق مجدد SMT یک اجاق تخصصی است که در فرآیند فن آوری نصب سطحی (SMT) برای لحیم کردن قطعات الکترونیکی بر روی بردهای مدار چاپی (PCB) استفاده می شود. برخلاف روشهای لحیم کاری سنتی، لحیم کاری مجدد از خمیر لحیم برای اتصال موقت قطعات به PCB استفاده میکند. سپس کل مجموعه در کوره جریان مجدد گرم می شود، لحیم کاری ذوب می شود و اتصالات الکتریکی دائمی ایجاد می شود.

- چرا حیاتی است؟ کوره جریان مجدد نقش حیاتی در تضمین کیفیت و قابلیت اطمینان اتصالات لحیم کاری دارد. کنترل دقیق دما و مشخصات دمایی به خوبی تعریف شده برای دستیابی به شکل گیری اتصال لحیم کاری بهینه، اجتناب از عیوب مانند حفره ها و اطمینان از قابلیت اطمینان طولانی مدت محصول ضروری است.

- دیدگاه من: در تجربه من، فرآیند جریان مجدد یکی از حیاتی ترین مراحل در مونتاژ PCB است. یک فرآیند جریان مجدد کنترل شده ضعیف می تواند منجر به مشکلات زیادی از جمله اتصالات لحیم کاری ضعیف، آسیب اجزا و در نهایت خرابی محصول شود. به همین دلیل است که من همیشه می گویم که سرمایه گذاری در یک فر با کیفیت بالا سرمایه گذاری در موفقیت محصولات شما است.

کوره لحیم کاری Reflow چگونه کار می کند؟

کوره های جریان مجدد، به ویژه اجاق های جریان مجدد همرفت، با گردش هوای گرم یا گاز بی اثر مانند نیتروژن کار می کنند تا خمیر لحیم را ذوب کرده و اتصالات لحیم کاری را ایجاد کنند. این فرآیند شامل چندین مرحله متمایز است که هر کدام دارای محدوده دمایی و مدت زمان خاص خود هستند که در مجموع به عنوان پروفایل جریان مجدد شناخته می شوند.

- پیش گرم کردن: مجموعه PCB به تدریج گرم می شود تا شار در خمیر لحیم کاری فعال شود و هر گونه مواد فرار از بین برود. این از شوک حرارتی به قطعات و برد جلوگیری می کند.

- خیس کردن: دما نسبتاً ثابت نگه داشته می شود تا کل مجموعه به دمای یکنواخت برسد و اطمینان حاصل شود که همه اجزا به اندازه کافی گرم می شوند.

- جریان مجدد: دما به سرعت در بالای نقطه ذوب لحیم افزایش می یابد و باعث می شود که دوباره جریان پیدا کند و اتصالات لحیم کاری را تشکیل دهد. دما و مدت زمان دقیق این مرحله برای دستیابی به کیفیت اتصال لحیم کاری بهینه بسیار مهم است.

- خنک کننده: مجموعه به روشی کنترل شده خنک می شود تا اتصالات لحیم کاری محکم شود و از نقص جلوگیری شود.

انواع مختلف دستگاه های لحیم کاری Reflow چیست؟

اجاقهای Reflow در پیکربندیهای مختلفی برای مطابقت با نیازهای مختلف تولید میشوند. درک این انواع برای انتخاب ماشین مناسب برای نیازهای خاص شما ضروری است.

- فرهای دسته ای: اینها معمولاً اجاقهای رومیزی کوچکتر هستند که برای تولید نمونه اولیه یا با حجم کم استفاده میشوند. آنها ارزان تر هستند اما توان عملیاتی محدودی را ارائه می دهند.

- اجاق های همرفت درون خطی: اینها اجاقهای بزرگتر و نوار نقاله ای هستند که برای تولید با حجم بالا استفاده می شوند. آنها توان عملیاتی بالاتر و کنترل فرآیند بهتری را در مقایسه با کوره های دسته ای ارائه می دهند.

- کوره های فاز بخار: این کوره ها از یک سیال خنثی تبخیر شده برای انتقال حرارت به مجموعه PCB استفاده می کنند. آنها یکنواختی درجه حرارت عالی را ارائه می دهند اما به طور کلی گران تر و پیچیده تر هستند.

در تجربه من، برای اکثر کاربردها، کوره های همرفتی درون خطی مانند ما SMT In-Line Depaneling Machine Solution بهترین توازن بین عملکرد، توان عملیاتی و مقرون به صرفه بودن را ارائه می دهد.

Reflow Profile چیست و چرا مهم است؟

نمایه جریان مجدد یک نمایش گرافیکی از دمایی است که مجموعه PCB در طول زمان در طول فرآیند جریان مجدد تجربه می کند. این یک عامل مهم در دستیابی به اتصالات لحیم کاری با کیفیت بالا است.

- پارامترهای کلیدی: پروفیل جریان مجدد با چندین پارامتر کلیدی، از جمله زمان و دما پیش گرم، زمان و دمای خیساندن، دمای اوج جریان مجدد، زمان بالای مایع (نقطه ذوب لحیم کاری) و سرعت خنک شدن تعریف می شود.

- اهمیت: یک پروفیل جریان مجدد به خوبی تعریف شده و کنترل شده تضمین می کند که خمیر لحیم به درستی فعال شده و دوباره جریان می یابد و اتصالات لحیم کاری قوی و قابل اعتماد ایجاد می کند و در عین حال خطر آسیب حرارتی به قطعات یا PCB را به حداقل می رساند.

چگونه بهترین سیستم های لحیم کاری Reflow را برای نیازهای خود انتخاب کنید؟

انتخاب اجاق مجدد مناسب شامل در نظر گرفتن چندین فاکتور است:

- حجم تولید: برای اجراهای کم حجم یا نمونه اولیه، یک اجاق رومیزی ممکن است کافی باشد. با این حال، برای تولید با حجم بالا، یک اجاق همرفتی درون خطی ضروری است.

- اندازه و پیچیدگی PCB: PCB های بزرگتر و پیچیده تر ممکن است به کوره هایی با مناطق گرمایش بیشتر و یکنواختی دمایی بهتر نیاز داشته باشند.

- نوع لحیم کاری: آلیاژهای لحیم کاری مختلف نقاط ذوب متفاوتی دارند و به پروفیل های جریان مجدد متفاوتی نیاز دارند. مطمئن شوید که کوره قابلیت لحیم کاری بدون سرب یا بدون سرب یا هر دو را دارد. چه لحیم کاری بدون سرب باشد و چه لحیم کاری بدون سرب و سرب، می تواند آن را پشتیبانی کند.

- بودجه: قیمت اجاق های Reflow از چند هزار دلار برای مدل های پایه رومیزی تا ده ها یا صدها هزار دلار برای سیستم های خطی پیشرفته متغیر است.

- کنترل فرآیند: به دنبال کورههایی با ویژگیهای پیشرفته مانند کنترل دمای چند منطقهای، قابلیت اتمسفر نیتروژن و نظارت بر پروفایل بیدرنگ باشید.

چگونه فرآیند Reflow را برای لحیم کاری بدون سرب بهینه کنیم؟

انتقال به لحیم کاری بدون سرب چالش های جدیدی را برای فرآیند جریان مجدد ایجاد کرده است. لحیمهای بدون سرب معمولاً دارای نقاط ذوب بالاتر و پنجرههای فرآیندی باریکتر در مقایسه با لحیمهای سنتی مبتنی بر سرب هستند.

- دماهای بالاتر: پروفیل های جریان مجدد بدون سرب معمولاً به دمای پیک بالاتری نیاز دارند که می تواند خطر آسیب حرارتی به اجزا را افزایش دهد.

- حساسیت به اکسیژن: لحیمهای بدون سرب در برابر اکسیداسیون حساستر هستند و فضای نیتروژن را مطلوبتر میکنند.

- بهینه سازی پروفایل: بهینه سازی دقیق پروفیل جریان مجدد برای دستیابی به کیفیت اتصال لحیم کاری خوب با لحیم کاری های بدون سرب بسیار مهم است.

مزایای استفاده از اتمسفر نیتروژن در لحیم کاری مجدد چیست؟

استفاده از اتمسفر نیتروژن در کوره جریان مجدد می تواند چندین مزیت داشته باشد:

- اکسیداسیون کاهش یافته: نیتروژن اکسیژن را جابجا می کند و تشکیل اکسید روی لحیم کاری و قطعات را کاهش می دهد. این می تواند منجر به خیس شدن بهتر، فضای خالی کمتر و اتصالات لحیم قوی تر شود.

- پنجره فرآیند گسترده تر: اتمسفر نیتروژن می تواند پنجره فرآیند لحیم کاری مجدد را گسترش دهد و دستیابی به نتایج خوب را آسان تر کند.

- زیبایی شناسی بهبود یافته: نیتروژن می تواند به جلوگیری از تغییر رنگ PCB و اجزاء در طول جریان مجدد کمک کند.

با این حال، توجه به این نکته مهم است که استفاده از نیتروژن به هزینه عملیاتی میافزاید و ممکن است برای همه کاربردها ضروری نباشد.

عیوب رایج لحیم کاری Reflow چیست و چگونه از آنها جلوگیری کنیم؟

چندین نقص ممکن است در طول لحیم کاری مجدد رخ دهد، از جمله:

- سنگ قبر: یک انتهای یک جزء در حین جریان مجدد از پد بلند می شود و شبیه سنگ قبر است. این اغلب به دلیل حرارت ناهموار یا چاپ ضعیف خمیر لحیم ایجاد می شود.

- پل زدن: لحیم کاری یک اتصال کوتاه بین لنت ها یا اجزای مجاور ایجاد می کند. این می تواند ناشی از خمیر لحیم کاری بیش از حد، طراحی ضعیف استنسیل، یا قرار دادن نامناسب اجزا باشد.

- فضاهای خالی: محفظه های هوا در داخل محل اتصال لحیم کاری ایجاد می شود که استحکام و قابلیت اطمینان آن را کاهش می دهد. این می تواند ناشی از خروج گاز ضعیف خمیر لحیم کاری، مشخصات جریان مجدد نامناسب یا آلودگی باشد.

جلوگیری از این عیوب شامل کنترل دقیق فرآیند، انتخاب مناسب تجهیزات و تعمیر و نگهداری منظم است.

نقش لحیم کاری مجدد در بسته بندی نیمه هادی چیست؟

لحیم کاری Reflow نه تنها در مونتاژ PCB استفاده می شود بلکه نقش مهمی در بسته بندی نیمه هادی دارد. بسیاری از دستگاه های نیمه هادی مانند BGA ها (Ball Grid Arrays) و QFNs (Quad Flat No-Leads) با استفاده از لحیم کاری مجدد به لایه ها یا قاب های سربی متصل می شوند.

- دماهای بالا: بسته بندی نیمه هادی به دلیل استفاده از لحیم کاری با نقطه ذوب بالا، اغلب شامل دماهای بالاتری نسبت به مونتاژ PCB می شود.

- کنترل دقیق: فرآیند جریان مجدد باید در بسته بندی های نیمه هادی به شدت کنترل شود تا از آسیب رساندن به قالب حساس درون بسته جلوگیری شود.

سوالات متداول

هر چند وقت یکبار باید یک اجاق گاز مجدد کالیبره شود؟

به طور کلی توصیه می شود که یک اجاق گاز را حداقل یک بار در سال کالیبره کنید، یا اگر فرآیند بسیار حساس است، دفعات بیشتری را تنظیم کنید. می توان آن را به طور مرتب طبق دستورالعمل های پرسنل تعمیر و نگهداری حرفه ای کالیبره کرد لوازم جانبی.

آیا می توانم از مشخصات جریان مجدد برای همه انواع PCB استفاده کنم؟

خیر، پروفیل جریان مجدد بهینه به عوامل مختلفی از جمله اندازه و ضخامت PCB، انواع اجزای مورد استفاده و آلیاژ خمیر لحیم کاری بستگی دارد.

تفاوت بین کوره های همرفت و جریان مادون قرمز چیست؟

کوره های همرفت از هوا یا گاز گرم شده برای انتقال گرما به مجموعه PCB استفاده می کنند، در حالی که اجاق های مادون قرمز از تابش مادون قرمز استفاده می کنند. اجاق های همرفت به طور کلی یکنواختی دمایی بهتری را ارائه می دهند.

آیا استفاده از جو نیتروژن در لحیم کاری مجدد ضروری است؟

این بستگی به برنامه دارد. نیتروژن می تواند کیفیت اتصال لحیم کاری را بهبود بخشد و پنجره فرآیند را به ویژه برای لحیم کاری بدون سرب افزایش دهد، اما به هزینه عملیاتی می افزاید.

طول عمر معمولی اجاق های جریانی چقدر است؟

با نگهداری مناسب، یک فر با کیفیت بالا می تواند 10-15 سال یا حتی بیشتر دوام بیاورد.

نتیجه گیری

- کورههای جریان مجدد SMT برای دستیابی به اتصالات لحیم کاری با کیفیت بالا در مونتاژ PCB حیاتی هستند.

- مشخصات جریان مجدد، که منحنی دما-زمان را در طول فرآیند تعریف میکند، برای نتایج بهینه بسیار مهم است.

- انواع مختلفی از کوره های جریان مجدد وجود دارد، از جمله دسته ای، همرفتی درون خطی و فاز بخار.

- انتخاب فر مناسب به عواملی مانند حجم تولید، پیچیدگی PCB، نوع لحیم کاری و بودجه بستگی دارد.

- لحیم کاری بدون سرب چالش های منحصر به فردی را ایجاد می کند که به دماهای بالاتر و بهینه سازی دقیق مشخصات نیاز دارد.

- جو نیتروژن می تواند کیفیت اتصال لحیم کاری را بهبود بخشد و پنجره فرآیند را گسترش دهد.

- عیوب متداول لحیم کاری جریان مجدد شامل سنگ قبر، پل زدن و تخلیه است.

- لحیم کاری مجدد در بسته بندی های نیمه هادی نیز استفاده می شود که نیاز به کنترل دقیق تری دارد.

30 سال پیش، اولین نصب کننده تراشه متولد شد. پس از آن، صنعت مونتاژ الکترونیک دستخوش تغییرات زمین لرزه ای شد، و پس از 20 سال کار در صنعت PCB، به طور مستقیم مشاهده کردم که چگونه فناوری جریان مجدد تکامل یافته است تا نیازهای روزافزون را برای الکترونیک کوچکتر، سریعتر و قابل اعتمادتر برآورده کند. محصولات چه مهندس باتجربه باشید و چه در مونتاژ PCB تازه کار، درک اصول لحیم کاری مجدد و قابلیت های کوره های جریان مجدد مدرن ضروری است. به عنوان یک شریک قابل اعتماد در تولید PCB، متعهد به ارائه راه حل های نوآورانه مانند ما دستگاه روتر و بازوی رباتیک و دستگاه تنظیم صفحه خودکار، من شما را تشویق می کنم که طیف وسیعی از محصولات ما را بررسی کنید و با ما تماس بگیرید تا بدانید چگونه می توانیم به شما در دستیابی به اهداف تولیدی خود کمک کنیم. به یاد داشته باشید، اتصال لحیم کاری عالی در دسترس است و همه چیز با اجاق مجدد مناسب شروع می شود.