![]()

راه حل های جداسازی PCB

راهنمای نهایی برای جداسازی لیزر PCB: فناوری انقلابی برای تولید الکترونیک مدرن

آیا به دنبال بهینه سازی فرآیند تولید لوازم الکترونیکی خود با راه حل های پیشرفته جداسازی PCB هستید؟ این راهنمای جامع به بررسی این موضوع میپردازد که چگونه فناوری لایهبرداری لیزری صنعت الکترونیک را متحول میکند و دقت و کارایی بیسابقهای را برای جداسازی برد مدار ارائه میدهد. چه در حال مدیریت یک مرکز الکترونیکی در مقیاس بزرگ باشید یا یک عملیات مونتاژ PCB کوچکتر را اجرا کنید، درک آخرین پیشرفت ها در جداسازی PCB برای رقابتی ماندن در بازار امروز بسیار مهم است.

جداسازی PCB چیست و چرا اهمیت دارد؟

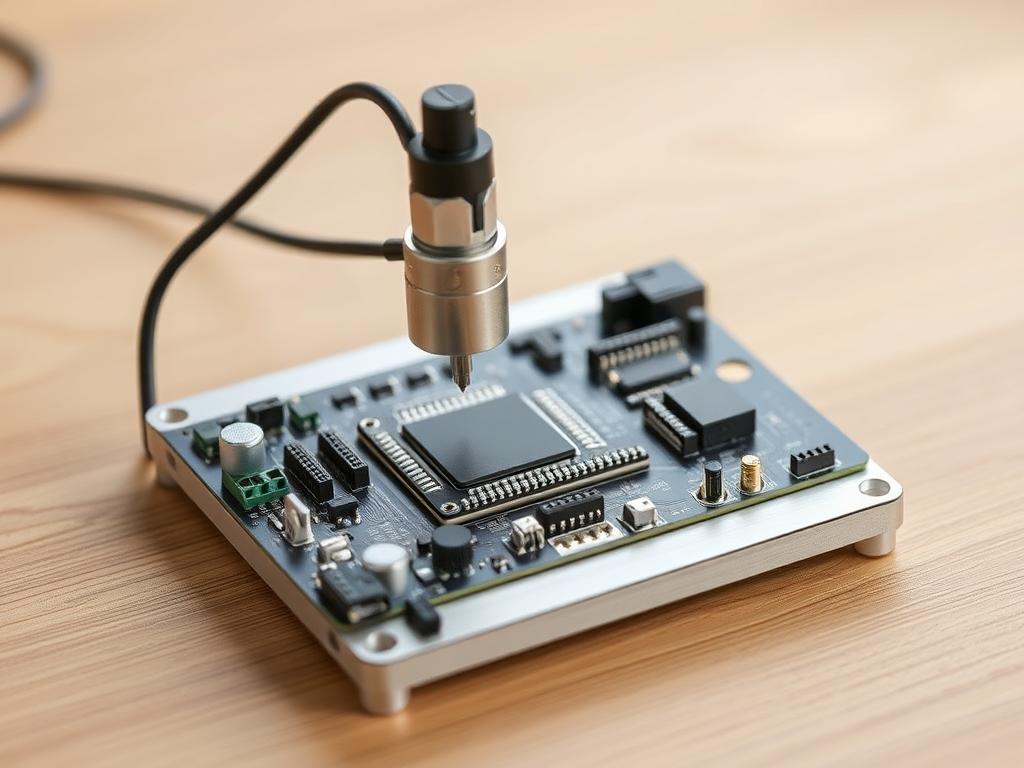

پانل زدایی PCB یا پانل زدایی یک فرآیند حیاتی در تولید لوازم الکترونیکی است که در آن بردهای مدار چاپی جداگانه از یک پانل بزرگتر جدا می شوند. این مرحله برای تولید وسایل الکترونیکی با حجم بالا ضروری است و برای اطمینان از کیفیت محصول به دقت و قابلیت اطمینان نیاز دارد. تقاضاهای تولید مدرن، روشهای سنتی جدا کردن صفحه را بهویژه با ظهور بردهای مدار پیچیده و پرجمعیت به طور فزایندهای چالش برانگیز کرده است. دستگاه روتر PCBA خودکار درون خطی GAM330AD نشان دهنده آخرین تحول در فن آوری جداسازی، کنترل و کارایی برتر است.

فناوری لایه برداری لیزری چگونه کار می کند؟

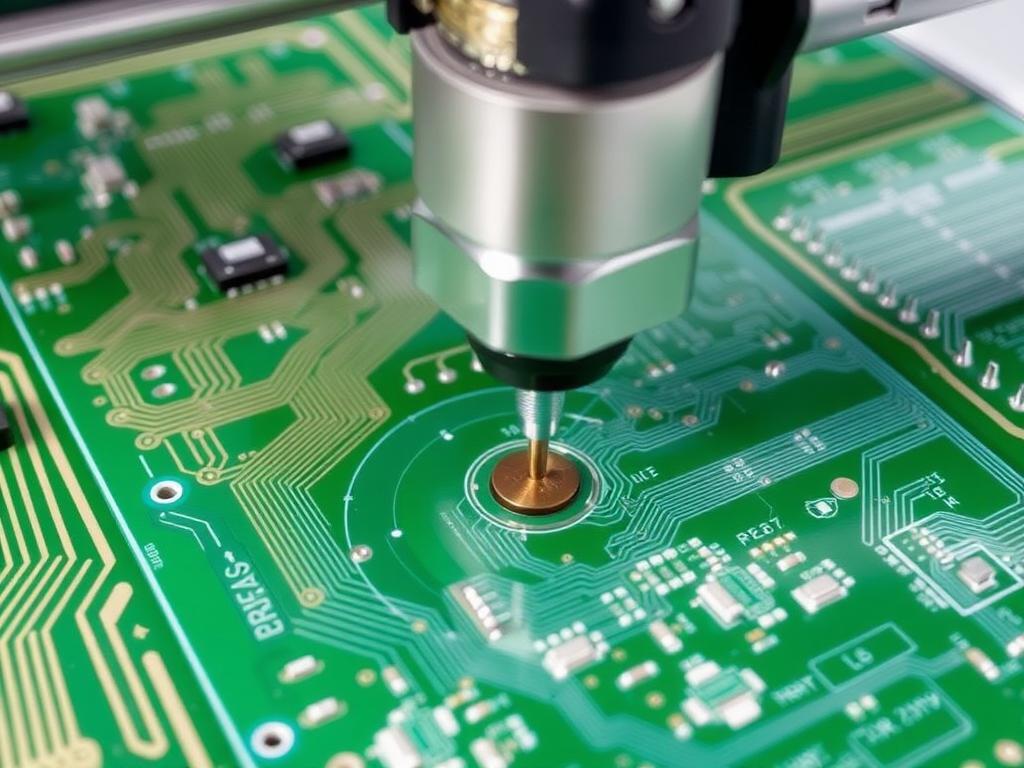

لایه برداری لیزری از یک پرتو لیزر متمرکز برای جداسازی دقیق PCB ها استفاده می کند که چندین مزیت را نسبت به روش های سنتی ارائه می دهد:

- پردازش بدون تماس: استرس مکانیکی را از بین می برد

- برش با دقت بالا: دقت تا 0.02 ± میلی متر

- حداقل تاثیر حرارتی: از اجزای حساس محافظت می کند

- لبه ها را تمیز کنید: بدون آوار و خاشاک

این دستگاه برش لیزری با دقت بالا DirectLaser H1 نمونه ای از این قابلیت ها، ارائه نتایج استثنایی برای برنامه های کاربردی.

مزایای کلیدی لایه برداری لیزری چیست؟

- دقت برتر

- کیفیت برش ثابت

- حداقل الزامات ترخیص قطعات

- مناسب برای تخته های با تراکم بالا

- افزایش بهره وری

- نرخ توان بالاتر

- کاهش زمان راه اندازی

- عملیات خودکار

- کارایی هزینه

- هزینه های نگهداری کمتر

- ضایعات را کاهش داد

- عمر ابزار طولانی تر

کدام صنایع بیشترین سود را از جداسازی لیزری می برند؟

فن آوری لایه برداری لیزری مزایای قابل توجهی را در بخش های مختلف ارائه می دهد:

مزایای کلیدی صنعت الکترونیک مصرف کننده قابلیت پردازش با حجم بالا دستگاه های پزشکی دقت برای قطعات حساس خودرو قابلیت اطمینان و سازگاری هوافضا مطابق با استانداردهای با کیفیت بالا، ارتباطات از راه دور انعطاف پذیری برای انواع مختلف برد

چگونه راه حل مناسب جداسازی PCB را انتخاب کنیم؟

هنگام انتخاب یک سیستم جداسازی، این عوامل مهم را در نظر بگیرید:

- الزامات حجم تولید

- پیچیدگی برد و چگالی اجزا

- انواع و ضخامت مواد

- ادغام با خطوط تولید موجود

- محدودیت های بودجه

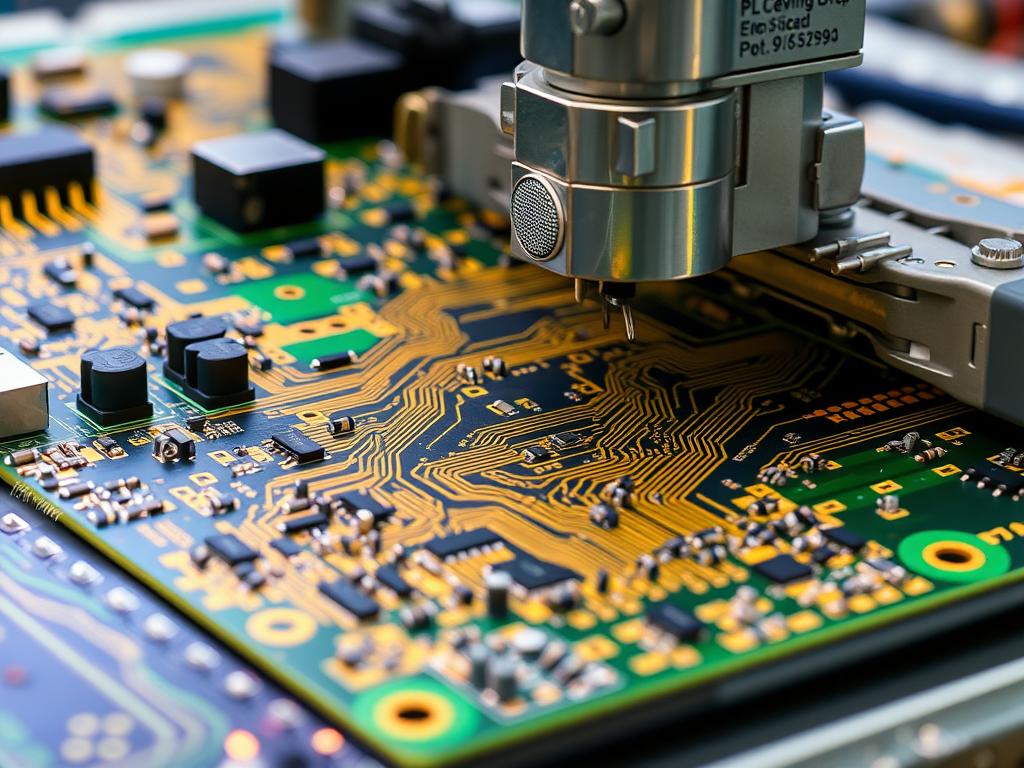

این دستگاه لیزر آنلاین DirectLaser H3 یک راه حل همه کاره مناسب برای نیازهای مختلف تولید ارائه می دهد.

آخرین نوآوری ها در لایه برداری لیزری چیست؟

پیشرفت های اخیر تکنولوژی عبارتند از:

- سیستم های کنترل هوشمند

- شکل دهی پرتو پیشرفته

- موقعیت یابی چند محوره

- کنترل کیفیت یکپارچه

- سازگاری با Industry 4.0

چگونه لایه برداری لیزری با روش های سنتی مقایسه می شود؟

وقتی صحبت از جداسازی PCB به میان می آید، هر دو روش جداسازی لیزری و سنتی مزایای خاص خود را دارند. با این حال، لایه برداری لیزری به عنوان یک فناوری تغییر دهنده بازی ظاهر شده است و چندین مزیت متمایز را ارائه می دهد که روش های سنتی برای مطابقت با آنها تلاش می کنند. بیایید نحوه مقایسه پانلزدایی لیزری با روشهای سنتی را در زمینههای کلیدی بررسی کنیم:

1. دقت

- پانل زدایی با لیزر: فناوری لایه برداری لیزری دقت بی نظیری را با دقت برش تا 0.02 ± میلی متر ارائه می دهد. این حداقل خطر آسیب رساندن به قطعات را تضمین می کند، که به ویژه برای بردهای با چگالی بالا و پیچیده بسیار مهم است.

- روش های سنتی: روشهای متداول جداسازی صفحه، مانند روترهای مکانیکی یا تیغههای اره، میتوانند استرس یا ارتعاشات مکانیکی ایجاد کنند که ممکن است باعث ناهماهنگی یا حتی آسیب به اجزای حساس شود و منجر به نتایج کمتر ثابت شود.

2. سرعت

- پانل زدایی با لیزر: سیستم های لیزری طوری طراحی شده اند که با سرعت های بالاتر کار کنند و چندین PCB را پشت سر هم و بدون کاهش دقت پردازش کنند. فرآیندهای خودکار، توان عملیاتی را بیشتر می کنند و آنها را برای محیط های تولید با حجم بالا ایده آل می کند.

- روش های سنتی: روشهای سنتی اغلب شامل فرآیندهای آهستهتر و کار فشردهتر هستند. مسیریابهای مکانیکی یا ارهزنی دستی میتوانند سرعت کلی تولید را کاهش دهند، بهویژه زمانی که با طرحهای پیچیده تختهای که نیاز به جابجایی دقیقتری دارند، سروکار داریم.

3. زمان راه اندازی

- پانل زدایی با لیزر: دستگاه های جداکننده لیزر به دلیل زمان نصب سریع خود شناخته شده اند و زمان لازم برای انتقال بین طرح های مختلف تخته را کاهش می دهند. این یک مزیت عمده برای عملیاتی است که انواع مختلف PCB را انجام می دهند یا نیاز به تعویض سریع خطوط تولید دارند.

- روش های سنتی: روشهای سنتی اغلب به تنظیمات دستی بیشتری نیاز دارند، مانند راهاندازی تیغههای اره یا روترها، که میتواند زمان خرابی و پیچیدگی راهاندازی را افزایش دهد. این می تواند به ویژه در هنگام برخورد با اندازه ها یا مواد مختلف تخته چالش برانگیز باشد.

4. تعمیر و نگهداری

- پانل زدایی با لیزر: سیستم های لیزری معمولاً در مقایسه با روش های سنتی نیاز به نگهداری کمتری دارند. تعمیر و نگهداری منظم عمدتاً شامل تمیز کردن لنزها و کالیبراسیون دورهای است که نسبت به نگهداری تیغههای اره یا روترهایی که نیاز به تعویض یا تنظیم مکرر دارند، فشردهتر است.

- روش های سنتی: روترها یا اره های مکانیکی نیاز به تعویض منظم تیغه ها و تعمیر و نگهداری مکانیکی مکرر دارند. فرسودگی این سیستم ها می تواند منجر به خرابی و افزایش هزینه های عملیاتی شود.

5. هزینه اولیه

روش های سنتی: ماشینهای جداکننده سنتی مانند روترها و ارهها معمولاً هزینه اولیه کمتری دارند. با این حال، هزینه های عملیاتی طولانی مدت ممکن است به دلیل افزایش تعمیر و نگهداری، جایگزینی مکرر ابزار و نیاز به نیروی کار اضافی بیشتر باشد.

پانل زدایی با لیزرسرمایهگذاری اولیه در سیستمهای لایهبرداری لیزری به دلیل فناوری پیشرفتهای که در آن وجود دارد، بیشتر از ماشینهای پانلزدایی سنتی است. با این حال، این هزینه اغلب از طریق راندمان بالاتر، هزینه های نگهداری کمتر و کاهش ضایعات مواد در طول زمان جبران می شود.

ملاحظات اضافی:

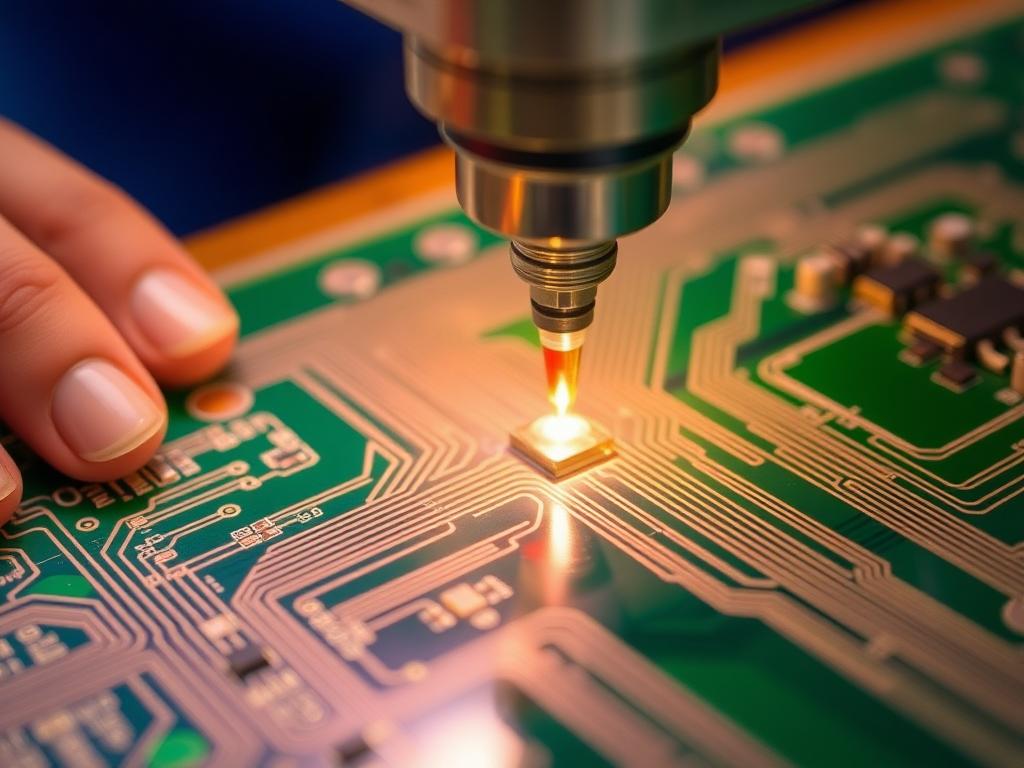

- پردازش بدون تماس: یکی از مهمترین مزیت های لایه برداری لیزری غیر تماسی بودن آن است که استرس مکانیکی را از بین می برد و خطر آسیب دیدن قطعات حساس روی PCB را به حداقل می رساند. در مقابل، روش های سنتی شامل تماس فیزیکی است که می تواند منجر به استرس مکانیکی ناخواسته و آسیب احتمالی تخته شود.

- تاثیر حرارتی: لایه برداری لیزری تاثیر حرارتی بر PCB و اجزای آن را به حداقل می رساند و اطمینان می دهد که قطعات حساس به حرارت در طول فرآیند برش آسیب نمی بینند. روش های سنتی، بسته به فناوری مورد استفاده، ممکن است اثرات حرارتی بالاتری داشته باشند که به طور بالقوه می تواند به اجزای ظریف آسیب برساند.

- تاثیر زیست محیطی: لایه برداری لیزری به دلیل دقت آن که باعث کاهش ضایعات می شود و فرآیند غیر تماسی آن که نیاز به مایعات برش اضافی یا روان کننده هایی را که اغلب به روش های سنتی اغلب نیاز دارند را از بین می برد، عموماً دوستدار محیط زیست است.

سوالات متداول

ROI معمولی برای سیستم جداسازی لیزر چیست؟

اکثر شرکت ها با افزایش کارایی و کاهش ضایعات، در عرض 12 تا 18 ماه بازدهی را مشاهده می کنند.

آیا لایه برداری لیزری می تواند PCB های انعطاف پذیر را اداره کند؟

بله، سیستم های لیزری به دلیل ماهیت غیر تماسی آنها برای PCB های انعطاف پذیر مناسب هستند.

چه تعمیراتی برای سیستم های جداسازی لیزری مورد نیاز است؟

تمیز کردن منظم لنز و کالیبراسیون گاه به گاه نیازهای اصلی نگهداری هستند.

آیا لایه برداری لیزری برای تولید با حجم بالا مناسب است؟

قطعا، به خصوص با سیستم هایی مانند SMT In-Line Depaneling Machine Solution.

خوراکی های کلیدی

• لایه برداری لیزری دقت و قابلیت اطمینان بالایی را ارائه می دهد • پردازش بدون تماس استرس مکانیکی را از بین می برد • مناسب برای تولید با حجم بالا و تولید تخصصی • کاهش هزینه های عملیاتی طولانی مدت • پشتیبانی از یکپارچه سازی Industry 4.0 • عملکرد سازگار با محیط زیست با کارشناسان ما تماس بگیرید برای بحث در مورد نیازهای خاص خود برای جداسازی PCB و کشف اینکه چگونه راه حل های پیشرفته ما می توانند فرآیند تولید شما را بهینه کنند.