![]()

نحوه برش با کاتر پلاسما آسیاب

راهنمای نهایی راه حل های جداسازی PCB: فناوری پیشرفته برای تولید الکترونیک مدرن

آیا به دنبال بهینه سازی فرآیند تولید لوازم الکترونیکی خود با راه حل های پیشرفته جداسازی PCB هستید؟ این راهنمای جامع به بررسی فناوریهای پیشرفته جداسازی PCB میپردازد که مورد اعتماد غولهای صنعتی مانند TP-LINK، Canon، BYD و Foxconn است. چه در حال مدیریت یک مرکز تولید لوازم الکترونیکی بزرگ باشید یا یک عملیات مونتاژ PCB کوچکتر را اجرا کنید، درک آخرین پیشرفت ها در جداسازی PCB برای حفظ کیفیت و کارایی بسیار مهم است.

جداسازی PCB چیست و چرا برای تولید وسایل الکترونیکی حیاتی است؟

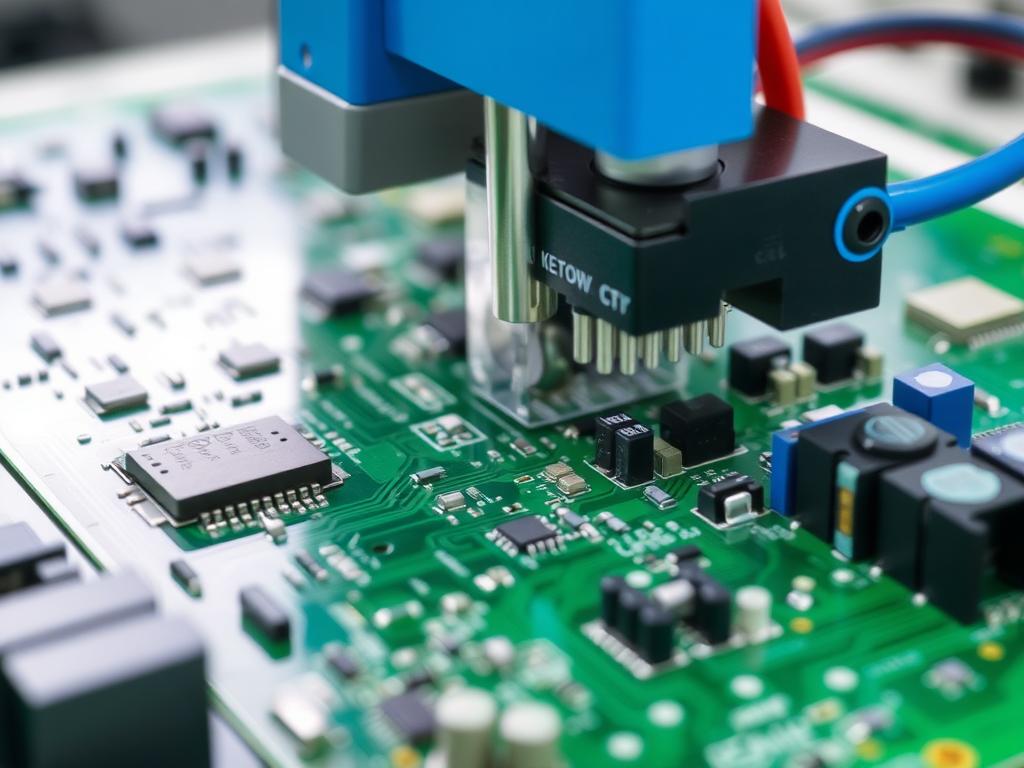

جداسازی PCB که به عنوان سینگلاسیون PCB نیز شناخته می شود، فرآیند مهم جداسازی برد مدارهای جداگانه از یک پانل بزرگتر است. این مرحله در تولید لوازم الکترونیکی اساسی است و به طور مستقیم بر کیفیت محصول و کارایی تولید تأثیر می گذارد. مدرن دستگاه های جداکننده PCB از فناوری های پیشرفته برای اطمینان از برش دقیق و در عین حال محافظت از اجزای حساس استفاده کنید.

تکامل فن آوری های جداسازی PCB

صنعت شاهد پیشرفت قابل توجهی از روش های جداسازی دستی تا راه حل های خودکار بوده است. تولید کنندگان پیشرو امروزی از موارد زیر استفاده می کنند:

- سیستم های مبتنی بر روتر

- تکنولوژی جداسازی لیزری

- روش های جداسازی شیار V

- سیستم های پانچ خودکار

هر فناوری مزایای منحصر به فردی را برای کاربردهای خاص و الزامات تولید ارائه می دهد.

چگونه راه حل مناسب جداسازی PCB را انتخاب کنیم؟

انتخاب مناسب دستگاه روتر PCB به عوامل متعددی بستگی دارد:

- الزامات حجم تولید

- تولید با حجم بالا

- تولید دسته ای کوچک

- توسعه نمونه اولیه

- ویژگی های هیئت مدیره

- نوع و ضخامت مواد

- تراکم جزء

- الزامات ترخیص لبه

- الزامات کیفیت

- برش نیازهای دقیق

- مشخصات پرداخت سطح

- الزامات حفاظت از اجزاء

فناوری پیشرفته V-Groove Depaneling: A Game-Changer

راه حل های جداسازی V-Groove نشان دهنده پیشرفت قابل توجهی در فناوری جداسازی PCB است. مزایا عبارتند از:

- حداقل تنش بر روی قطعات

- جداسازی تمیز و دقیق

- پردازش با سرعت بالا

- کاهش ضایعات و آسیب

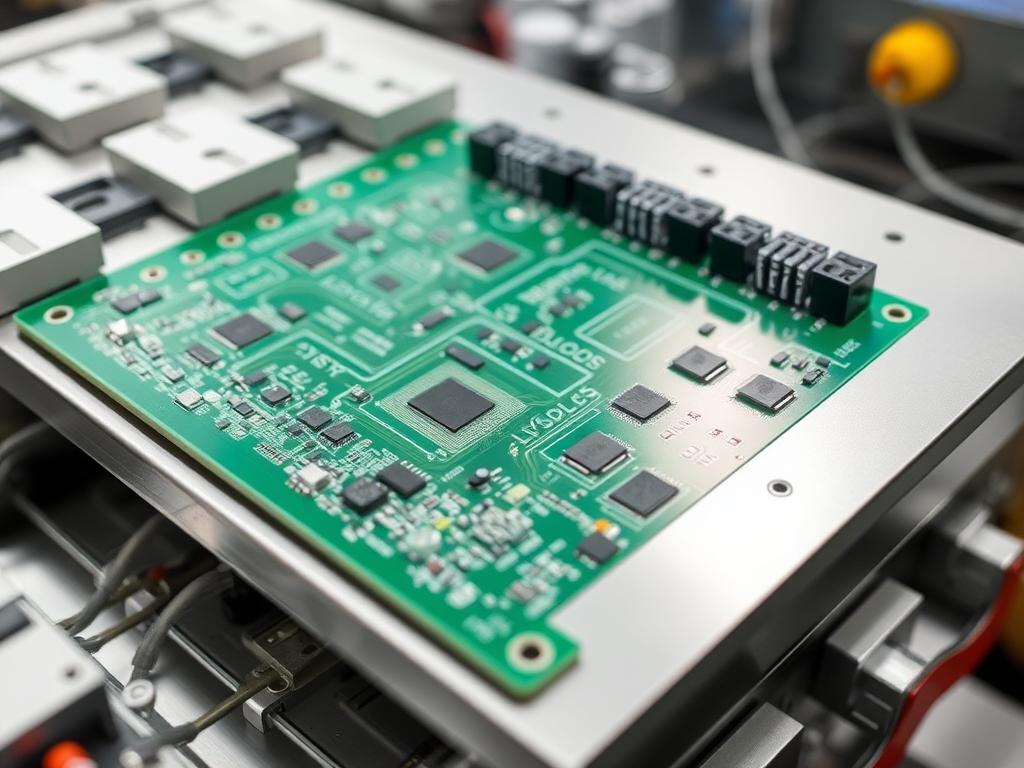

سیستمهای جداسازی خودکار PCB: آینده تولید

سیستم های خودکار مدرن ارائه می دهند:

- کنترل کیفیت یکپارچه

- نظارت بر فرآیند در زمان واقعی

- گزینه های برنامه نویسی انعطاف پذیر

- بهره وری افزایش یافته است

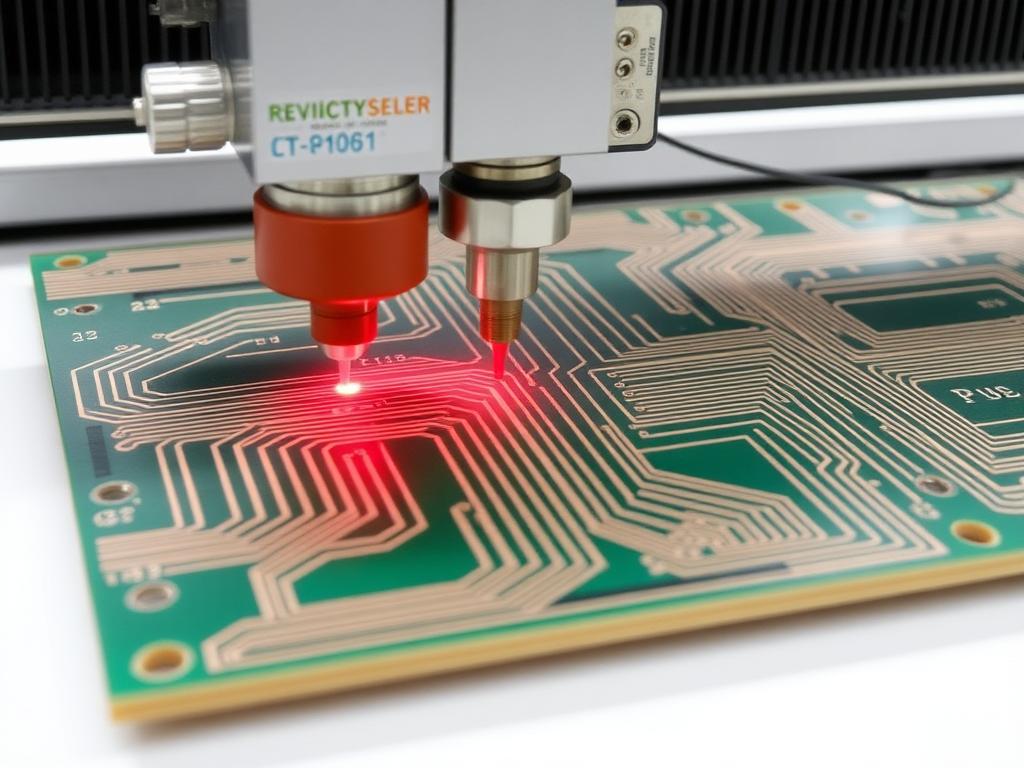

تأثیر جداسازی لیزر بر راندمان تولید

فناوری لیزر ارائه می دهد:

- پردازش بدون تماس

- کیفیت برش دقیق

- حداقل تاثیر حرارتی

- گزینه های کاربردی همه کاره

چگونه فرآیند جداسازی PCB خود را بهینه کنیم؟

استراتژی های کلیدی بهینه سازی عبارتند از:

- تجزیه و تحلیل فرآیند

- ارزیابی جریان کار فعلی

- شناسایی گلوگاه

- ارزیابی کنترل کیفیت

- انتخاب تجهیزات

- مطابقت الزامات تولید

- سازگاری با تکنولوژی

- در نظر گرفتن ROI

تعمیر و نگهداری و بهترین روش ها برای تجهیزات جداسازی PCB

نکات ضروری نگهداری:

- برنامه های کالیبراسیون منظم

- جایگزینی مناسب ابزار

- پروتکل های نگهداری پیشگیرانه

- الزامات آموزش اپراتور

مطالعات موردی صنعت: داستان های موفقیت از تولیدکنندگان پیشرو

مطالعه موردی 1: TP-LINK

پیاده سازی خودکار دستگاه پانچ PCB/FPC راه حل ها منجر به:

- 40% افزایش راندمان تولید

- 60% کاهش ضایعات مواد

- بهبود قابل توجه کیفیت

مطالعه موردی 2: شیائومی

ادغام فناوری پیشرفته V-groove منجر به موارد زیر شد:

- افزایش کیفیت محصول

- کاهش هزینه های تولید

- توان عملیاتی بهبود یافته

سوالات متداول

کارآمدترین روش برای جداسازی PCB با حجم بالا چیست؟

سیستم های خودکار درون خطی با راه حل های یکپارچه هندلینگ بالاترین راندمان را برای تولید با حجم بالا ارائه می دهند.

چگونه لایه برداری لیزری با روش های مکانیکی مقایسه می شود؟

جداسازی لیزری دقت فوق العاده ای را ارائه می دهد و برای قطعات حساس ایده آل است، اگرچه ممکن است هزینه های اولیه بالاتری داشته باشد.

چه برنامه نگهداری برای تجهیزات جداسازی PCB توصیه می شود؟

بازرسی های بصری روزانه و بررسی های تعمیر و نگهداری هفتگی با خدمات جامع هر 3 تا 6 ماه توصیه می شود.

چه عواملی بر کیفیت جداسازی PCB تاثیر می گذارد؟

عوامل کلیدی عبارتند از وضعیت ابزار، تنظیمات ماشین، خواص مواد، و تخصص اپراتور.

نکات کلیدی:

- تکنولوژی را بر اساس نیازهای تولید خاص انتخاب کنید

- نگهداری منظم برای عملکرد مطلوب بسیار مهم است

- هنگام انتخاب تجهیزات، هزینه کل مالکیت را در نظر بگیرید

- آموزش اپراتور به طور قابل توجهی بر کیفیت تأثیر می گذارد

- راه حل های خودکار بهترین ROI بلند مدت را ارائه می دهند

با کارشناسان ما تماس بگیرید امروز برای بحث در مورد نیازهای خاص خود برای جداسازی PCB و کشف اینکه چگونه راه حل های ما می توانند روند تولید شما را بهبود بخشند.