![]()

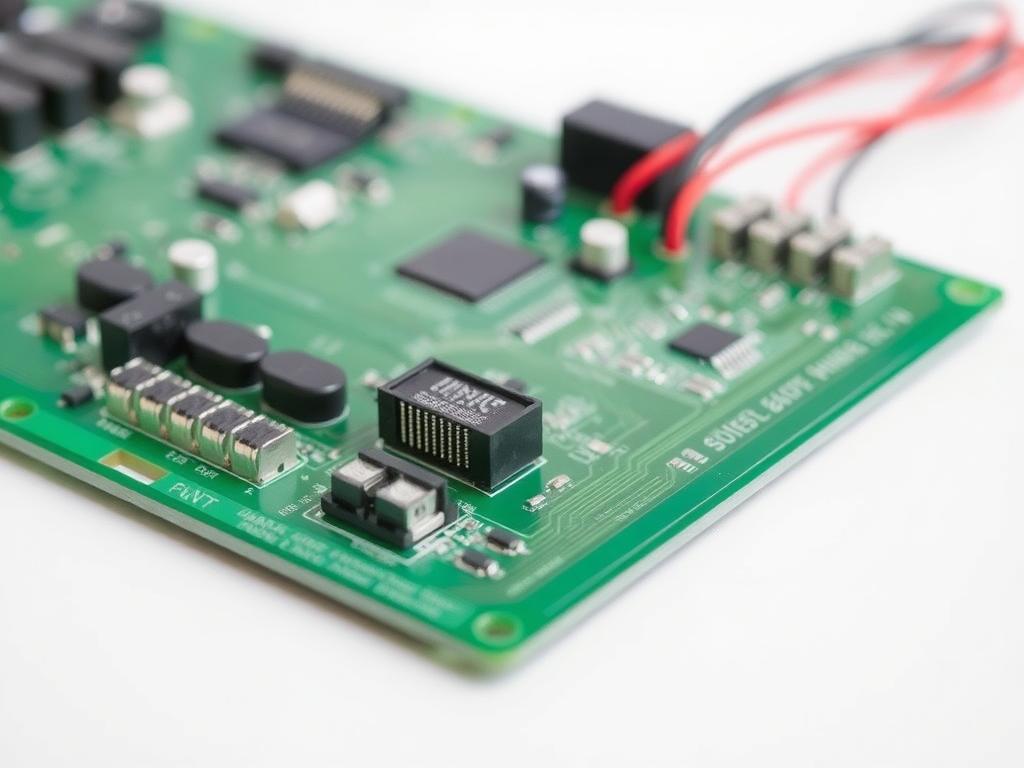

جداسازی PCB لیزر CO2

انتخاب بهترین روش جداسازی PCB: لیزر در مقابل سیستم های روتر

در دنیای پر سرعت تولید لوازم الکترونیکی، جداسازی PCB به عنوان یک گام مهم در تبدیل پانل های بزرگ به تخته های مدار چاپی منفرد (PCB) می ایستد. این مقاله به روشهای مختلف لایهبرداری، با توجه به آن میپردازد جداسازی لیزری و سیستم های روتر، به شما کمک می کند تا تصمیمی آگاهانه بگیرید که کارایی تولید و کیفیت محصول شما را افزایش می دهد.

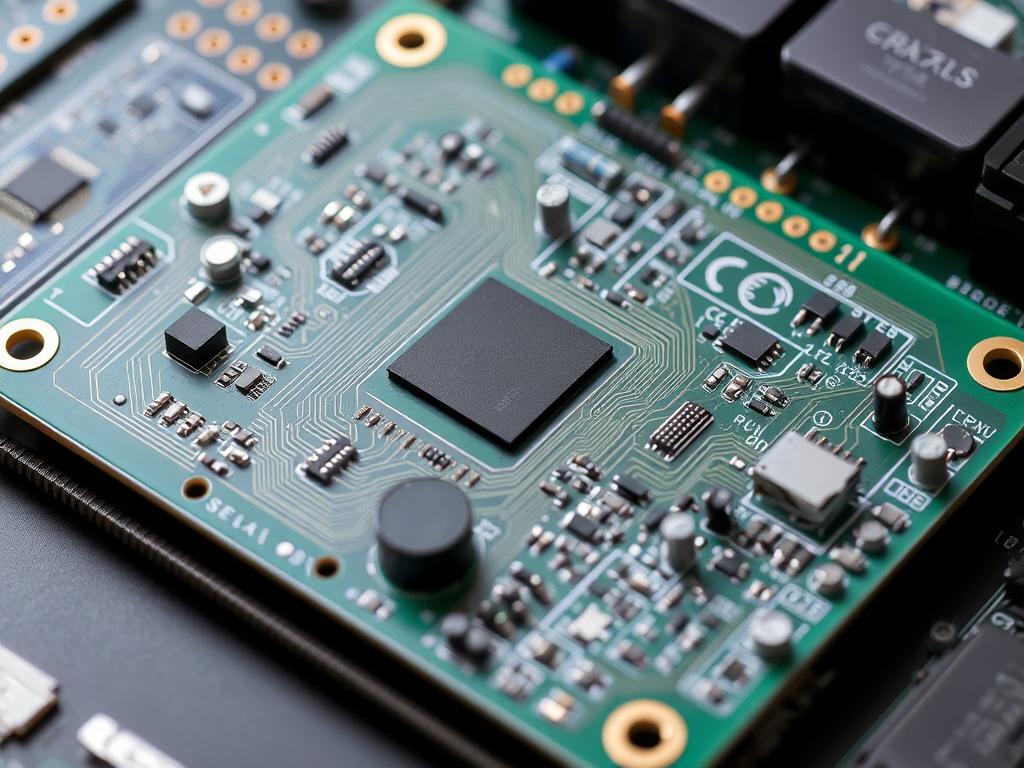

جداسازی PCB چیست و چرا مهم است؟

جداسازی PCB فرآیند جداسازی PCB های جداگانه از یک پانل بزرگتر پس از فرآیند تولید است. این مرحله برای اطمینان از اینکه هر PCB قبل از حرکت به سمت مونتاژ و یکپارچه سازی محصول نهایی، استانداردهای کیفیت را برآورده می کند، بسیار مهم است. روش های کارآمد جداسازی فشار مکانیکی را کاهش می دهد و از آسیب به مدارهای ظریف جلوگیری می کند و طول عمر و قابلیت اطمینان محصولات الکترونیکی را تضمین می کند.

لایه برداری لیزری: یک مرور کلی

جداسازی لیزری از پرتوهای لیزری دقیق برای برش PCBها استفاده می کند که درجه بالایی از دقت و حداقل تاثیر حرارتی را ارائه می دهد. این روش به دلیل توانایی آن در رسیدگی به طرح های پیچیده و تلرانس های تنگ محبوبیت پیدا کرده است. با به کارگیری الف لیزر CO2 یا لیزر UV، تولید کنندگان می توانند با حداقل زباله به برش های تمیز برسند و کیفیت کلی محصول نهایی را افزایش دهند.

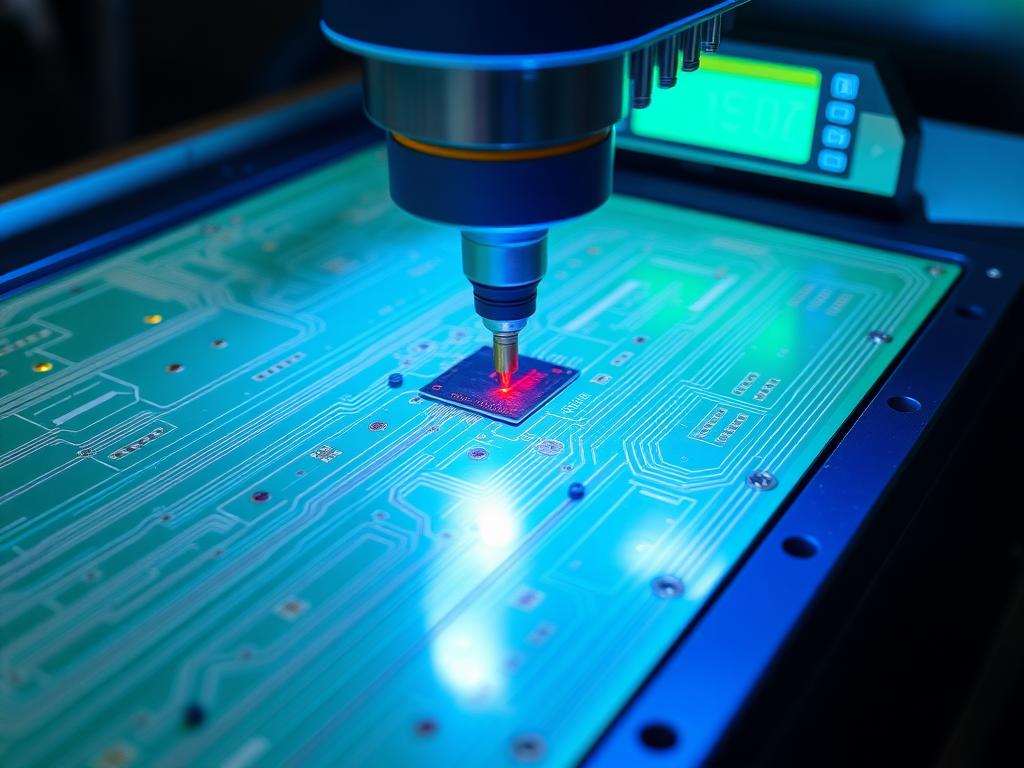

جداسازی PCB لیزری چگونه کار می کند؟

این جداسازی PCB لیزری فرآیند با تراز کردن پانل PCB در دستگاه جداسازی آغاز می شود. یک کنترل شده پرتو لیزر سپس در امتداد از پیش تعریف شده هدایت می شود خطوط برش، به طور مؤثر تابلوهای فردی را منفرد می کند. پیشرفته بینایی ماشین سیستم ها با نظارت مستمر مسیر برش، تنظیم در زمان واقعی برای حفظ دقت و ثبات در هر تخته، دقت را تضمین می کنند.

اجزای کلیدی:

- منبع لیزر: به طور معمول الف لیزر CO2 برای کارایی آن در برش مواد غیر فلزی مانند PCB.

- سیستم حرکت: یک سیستم حرکت XY امکان حرکت دقیق لیزر در سراسر پانل را فراهم می کند.

- سیستم خنک کننده: یک لیزر CO2 هوا خنک از گرمای بیش از حد جلوگیری می کند و عملکرد پایدار را در طول استفاده طولانی مدت تضمین می کند.

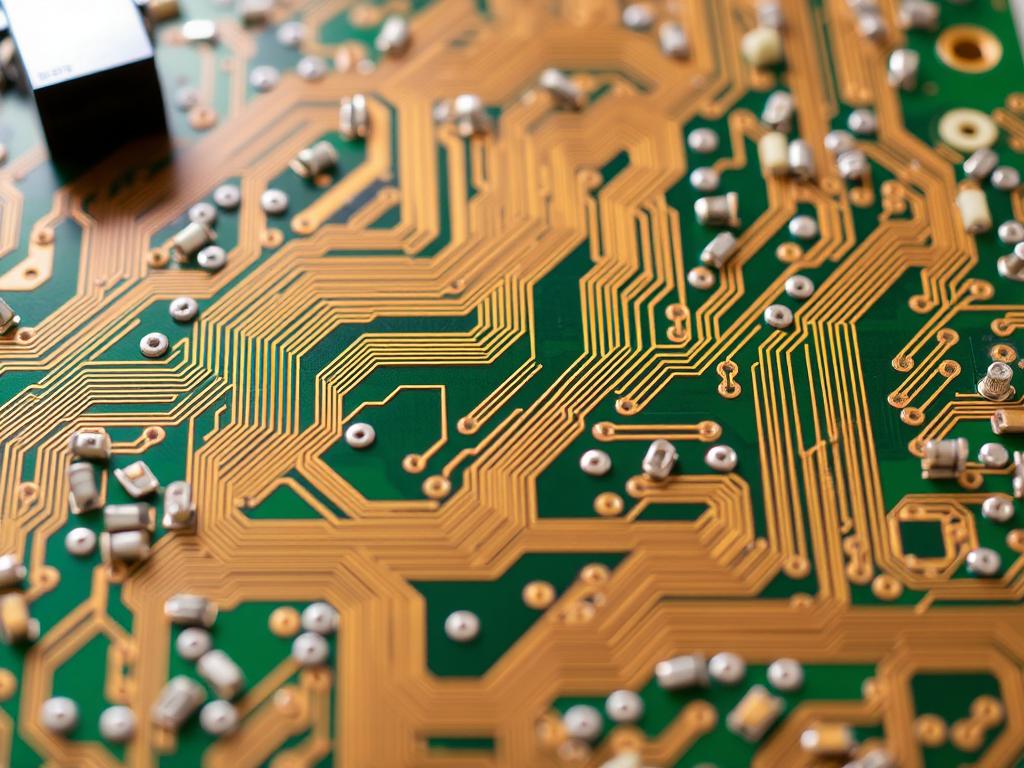

مزایای لایه برداری لیزری نسبت به روش های سنتی

جداسازی لیزر در مقایسه با روشهای مکانیکی مرسوم مانند مسیریابی یا V-scoring مزایای زیادی دارد:

- برش دقیق: به دست می آورد تحمل نزدیک و حداقل زباله، کاهش نیاز به پس پردازش.

- سرعت: برش سریعتر سرعت، توان عملیاتی را افزایش میدهد و امکان تولید بیشتر را فراهم میکند.

- انعطاف پذیری: قابلیت جابجایی طراحی مدارهای پیچیده، از جمله منحنی ها و گوشه های تیز.

- کاهش استرس مکانیکی: خطر ابتلا را به حداقل می رساند استرس مکانیکی روی PCB، یکپارچگی برد را افزایش می دهد.

| روش جداسازی | دقت | سرعت | استرس مکانیکی | آوار |

|---|---|---|---|---|

| پانل زدایی با لیزر | بالا | سریع | پایین | حداقل |

| مسیریابی | متوسط | متوسط | بالا | قابل توجه است |

| امتیازدهی V-Groove | پایین | کند | بالا | متوسط |

V-Groove Depaneling چیست؟

جداسازی شیار V-Groove شامل امتیازدهی PCB در امتداد خطوط برش مورد نظر با استفاده از روتر برای ایجاد شیارهای V شکل است. این شیارها PCB را تضعیف می کند و امکان اتصال دستی یا مکانیکی برای جدا کردن بردهای جداگانه را فراهم می کند. در حالی که مقرون به صرفه است، این روش کمتر دقیق است و می تواند معرفی شود استرس مکانیکی، به طور بالقوه منجر به مدارهای آسیب دیده می شود.

دستگاه های پانچ PCB/FPC: چه زمانی از آنها استفاده کنیم؟

دستگاه های پانچ PCB/FPC برای برنامه هایی که نیاز به حذف بخش های خاص یا ایجاد الگوهای سفارشی روی PCB دارند ایده آل هستند. برخلاف پانلزدایی کامل، پانچ امکان برش انتخابی را فراهم میکند و آن را برای نیازهای تخصصی تولید مناسب میکند. این روش با ارائه تطبیق پذیری در کار با طرح های مختلف PCB، لایه برداری لیزری را تکمیل می کند.

مقایسه لیزرهای CO2 و UV در جداسازی PCB

هنگام انتخاب سیستم جداسازی لیزر، نوع لیزر مورد استفاده نقش مهمی دارد:

- لیزرهای CO2:

- مزایا: کارآمد برای برش مواد غیر فلزی، مقرون به صرفه و در دسترس است.

- برنامه های کاربردی: ایده آل برای مواد PCB استاندارد و تولید در مقیاس بزرگ.

- لیزرهای UV:

- مزایا: دقت بالاتر با حداقل ضربه حرارتی مناسب برای مدارهای حساس.

- برنامه های کاربردی: بهترین گزینه برای اتصالات با چگالی بالا و اجزای ریزپیچ.

انتخاب بین CO2 و لیزرهای UV بستگی به نیازهای خاص طراحی PCB شما و سطح دقت مورد نیاز دارد.

چگونه ماشین بینایی دقت برش PCB را افزایش می دهد

یکپارچه سازی بینایی ماشین در فرآیند جداسازی، دقت و قابلیت اطمینان برش PCB را افزایش می دهد. سیستم های بینایی ماشین از دوربینها و سنسورهای با وضوح بالا برای نظارت بر فرآیند برش، اطمینان از تراز و تشخیص هر گونه انحراف در زمان واقعی استفاده کنید. این فناوری خطاها را کاهش می دهد، ضایعات را به حداقل می رساند و کیفیت ثابت را در همه تخته ها حفظ می کند.

مزایای ماشین بینایی:

- نظارت در زمان واقعی: فوراً ناهماهنگی ها را شناسایی و تصحیح می کند.

- تضمین کیفیت: اطمینان حاصل می کند که هر PCB استانداردهای کیفیت دقیق را رعایت می کند.

- اتوماسیون: فرآیند جداسازی را ساده می کند و مداخله دستی را کاهش می دهد.

انتخاب ماشین جداکننده مناسب برای فرآیند تولید شما

انتخاب دستگاه جداکننده مناسب شامل ارزیابی نیازهای تولید، طرحهای PCB و توان عملیاتی مورد نظر است. عوامل زیر را در نظر بگیرید:

- دقت برش: انتخاب کنید دستگاه های لایه بردار لیزری اگر PCB های شما طرح های پیچیده ای دارند.

- حجم تولید: تولیدکنندگان با حجم بالا ممکن است از سرعت سیستم های لیزری بهره مند شوند.

- سازگاری مواد: مطمئن شوید که دستگاه می تواند مواد و ضخامت های خاص PCB های شما را کنترل کند.

- قابلیت های یکپارچه سازی: به دنبال سیستم هایی باشید که بتوانند به طور یکپارچه با موجود شما یکپارچه شوند تجهیزات خط کامل SMT.

با ارزیابی این عوامل می توانید یک را انتخاب کنید دستگاه جداکننده که با اهداف تولید شما هماهنگ است و کارایی کلی را افزایش می دهد.

آینده جداسازی PCB: روندها و نوآوری ها

چشم انداز جداسازی PCB با پیشرفت در فناوری لیزر و اتوماسیون در حال تکامل است:

- سیستم های لیزری پیشرفته: توسعه لیزرهای قوی تر و دقیق تر مانند لیزر CMS برای بهبود دقت برش تنظیم شده است.

- یکپارچه سازی اتوماسیون: ترکیب ماشینهای جداکننده با بازوهای رباتیک و سیستمهای مرتبسازی برای خطوط تولید کاملاً خودکار.

- پایداری: نوآوری هایی با هدف کاهش مصرف انرژی و به حداقل رساندن ضایعات در فرآیند جداسازی.

- تولید هوشمند: ترکیب IoT و AI برای نگهداری پیشبینیکننده و عملکرد بهینه سیستمهای depaneling.

همگام بودن با این روندها تضمین می کند که فرآیند تولید شما رقابتی و کارآمد باقی می ماند.

سوالات متداول

مزیت اصلی جداسازی لیزر نسبت به مسیریابی چیست؟

جداسازی لیزری دقت بالاتر، سرعت برش سریعتر و کمترین تنش مکانیکی را ارائه میکند که در نتیجه PCBهای با کیفیت بالاتر با نقصهای کمتری تولید میشوند.

آیا لایه برداری لیزری می تواند طرح های پیچیده PCB را مدیریت کند؟

بله، لایه برداری لیزری برای طراحی های پیچیده و ریز PCB، از جمله منحنی ها و گوشه های تیز، بسیار موثر است.

چه نوع لیزری برای PCB های با چگالی بالا بهتر است؟

لیزرهای UV به دلیل دقت بالاتر و حداقل تاثیر حرارتی برای PCB های با چگالی بالا ترجیح داده می شوند.

بینایی ماشین چگونه فرآیند جداسازی را بهبود می بخشد؟

بینایی ماشین نظارت و تراز در زمان واقعی را فراهم می کند و از دقت برش ثابت و کاهش خطاها در حین جدا کردن صفحه اطمینان می دهد.

آیا لایه برداری لیزری برای تولید در مقیاس کوچک مقرون به صرفه است؟

در حالی که سرمایه گذاری اولیه ممکن است بیشتر باشد، جداسازی لیزری مزایای بلندمدتی در کیفیت و کارایی ارائه می دهد که می تواند حتی برای تولید در مقیاس کوچک مقرون به صرفه باشد.

خوراکی های کلیدی

- جداسازی لیزری دقت و سرعت بالاتری را در مقایسه با روش های سنتی مانند مسیریابی و امتیاز دهی V-groove ارائه می دهد.

- لیزر CO2 و UV هر کدام دارای مزایای منحصر به فردی هستند که آنها را برای نیازهای مختلف جداسازی PCB مناسب می کند.

- بینایی ماشین ادغام دقت برش و تضمین کیفیت را در فرآیند جداسازی افزایش می دهد.

- انتخاب سمت راست دستگاه جداکننده شامل در نظر گرفتن دقت برش، حجم تولید، سازگاری مواد و قابلیت های یکپارچه سازی است.

- آینده جداسازی PCB در سیستم های لیزری پیشرفته، افزایش اتوماسیون و فناوری های تولید هوشمند نهفته است.

برای اطلاعات بیشتر در مورد راه حل های پیشرفته جداسازی، ما را بررسی کنید دستگاه برش لیزری DirectLaser H5 PCB-FPC و دستگاه برش لیزری DirectLaser H3 PCB & FPC بدون ضایعات. کشف کنید که چگونه ما دستگاه های جداکننده PCB می تواند فرآیند تولید شما را با دقت و کارایی متحول کند.