![]()

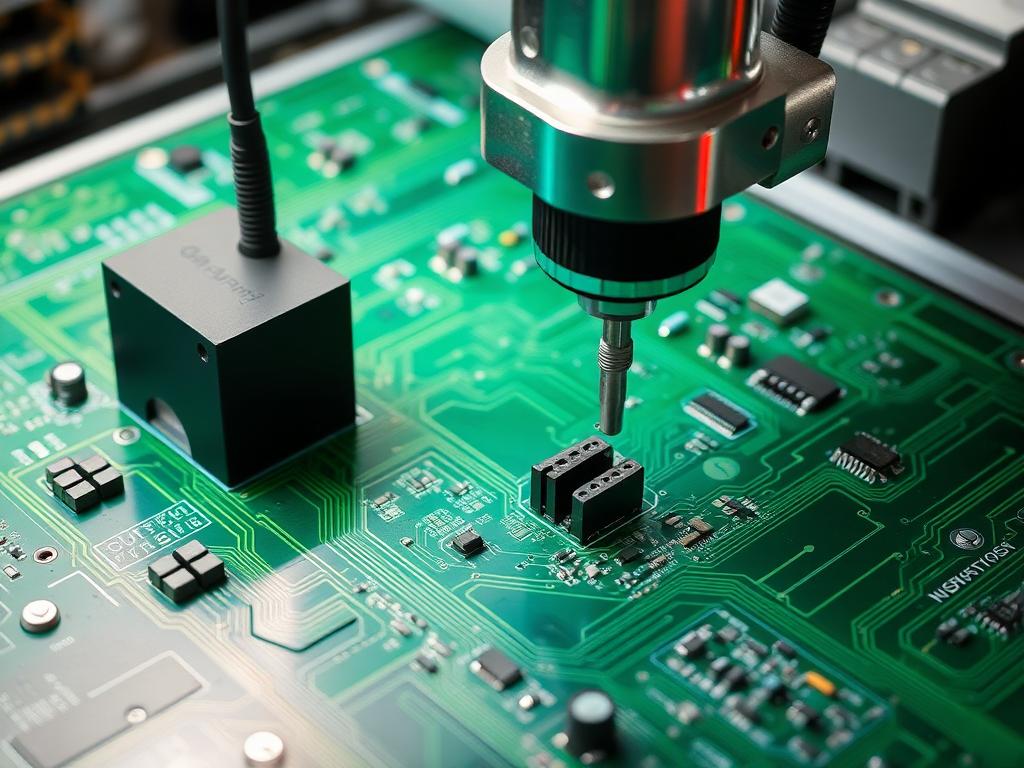

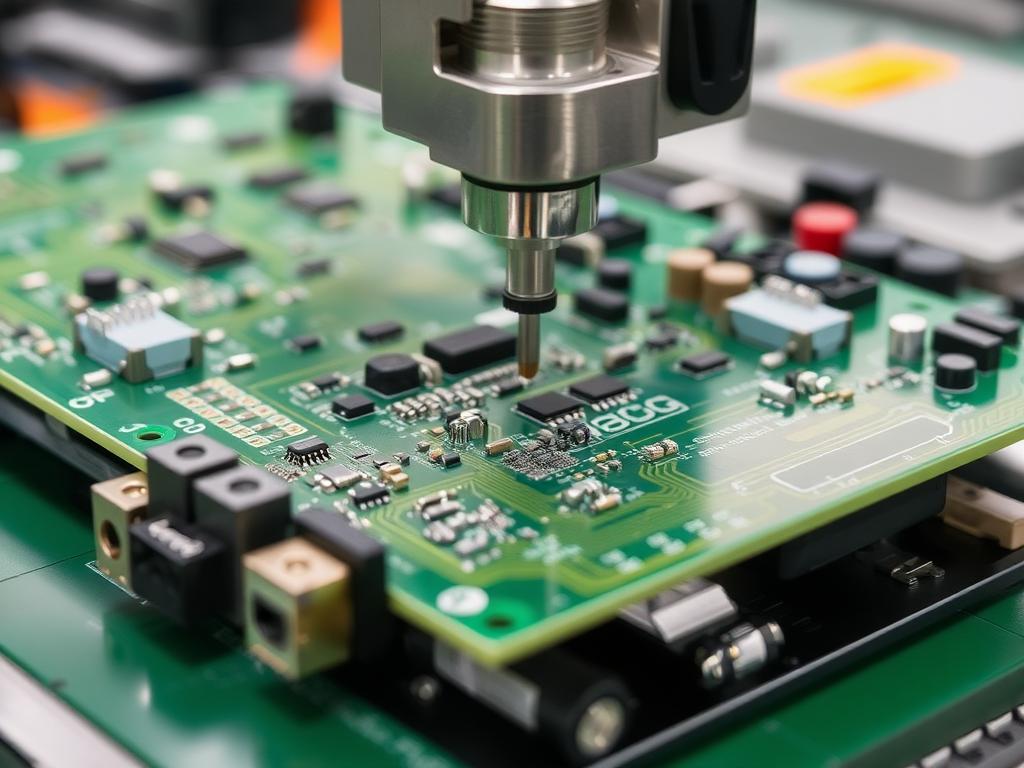

Impresora de plantillas SMT

Horno de reflujo SMT: la guía definitiva para lograr un ensamblaje perfecto de PCB

Esta guía completa se adentra en el mundo de los hornos de reflujo SMT, una piedra angular del ensamblaje de dispositivos electrónicos modernos. Basándome en mis dos décadas de experiencia en la industria de PCB, explicaré cómo funcionan estos hornos, su papel fundamental en la tecnología de montaje superficial (SMT) y cómo garantizan uniones de soldadura de alta calidad para productos electrónicos confiables. Como fabricante líder de Despanelado láser de PCB, Máquina enrutadora de PCB, y Despanelado con ranura en V Soluciones, he sido testigo de la evolución de la tecnología de reflujo y su impacto en la fabricación de productos electrónicos. Este artículo le ayudará a comprender por qué los hornos de reflujo SMT son indispensables para cualquier persona involucrada en el ensamblaje de PCB, ya sea para las principales plantas de procesamiento de productos electrónicos, empresas de tecnología electrónica o actores individuales de PCB.

¿Qué es un horno de reflujo SMT y por qué es crucial para el ensamblaje de PCB?

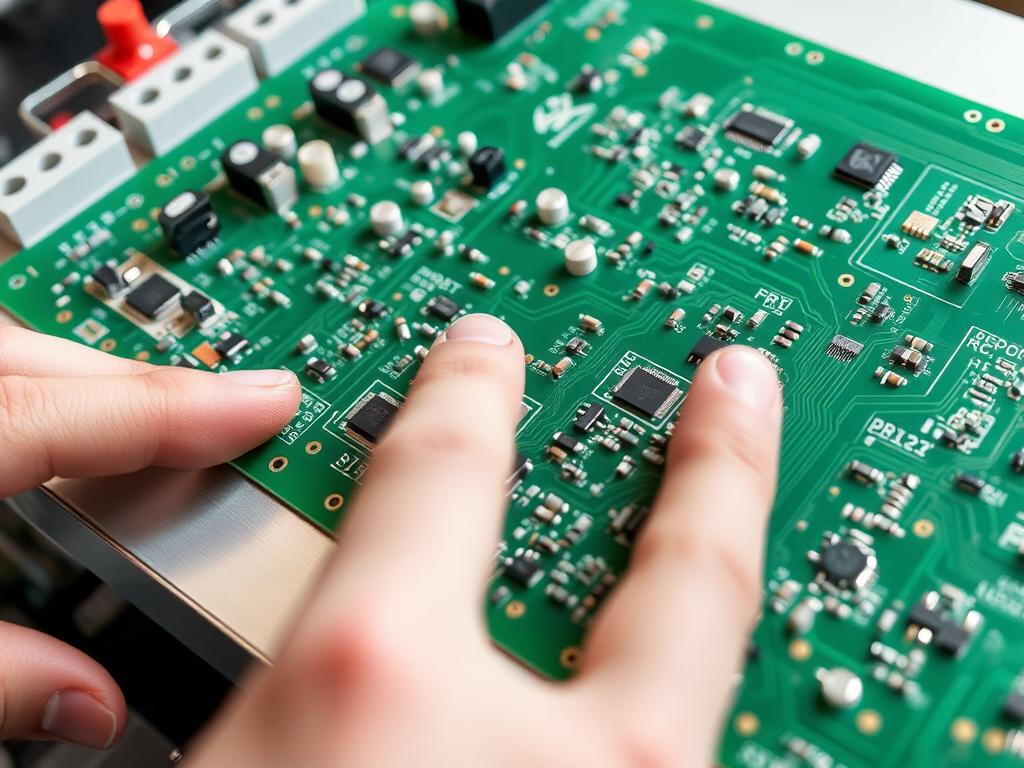

Un horno de reflujo SMT es un horno especializado que se utiliza en el proceso de tecnología de montaje superficial (SMT) para soldar componentes electrónicos en placas de circuito impreso (PCB). A diferencia de los métodos de soldadura tradicionales, la soldadura por reflujo utiliza pasta de soldadura para unir temporalmente los componentes a la PCB. Luego, todo el conjunto se calienta en el horno de reflujo, lo que derrite la soldadura y crea conexiones eléctricas permanentes.

- ¿Por qué es crucial? El horno de reflujo desempeña un papel fundamental para garantizar la calidad y la fiabilidad de las uniones soldadas. Un control preciso de la temperatura y un perfil de temperatura bien definido son esenciales para lograr una formación óptima de las uniones soldadas, evitar defectos como los huecos y garantizar la fiabilidad del producto a largo plazo.

- Mi perspectiva: En mi experiencia, el proceso de reflujo es uno de los pasos más críticos en el ensamblaje de PCB. Un proceso de reflujo mal controlado puede provocar una serie de problemas, incluidas juntas de soldadura débiles, daños en los componentes y, en última instancia, fallas del producto. Por eso siempre digo que invertir en un horno de reflujo de alta calidad es invertir en el éxito de sus productos.

¿Cómo funciona un horno de soldadura por reflujo?

Los hornos de reflujo, especialmente los hornos de reflujo por convección, funcionan haciendo circular aire caliente o un gas inerte como el nitrógeno para fundir la pasta de soldadura y formar las uniones de soldadura. El proceso implica varias etapas distintas, cada una con su propio rango de temperatura y duración, conocidas colectivamente como perfil de reflujo.

- Precalentar: El conjunto de PCB se calienta gradualmente para activar el fundente en la pasta de soldadura y eliminar los componentes volátiles. Esto evita un choque térmico en los componentes y la placa.

- Remojar: La temperatura se mantiene relativamente constante para permitir que todo el conjunto alcance una temperatura uniforme, garantizando así que todos los componentes se calienten adecuadamente.

- Reflujo: La temperatura aumenta rápidamente por encima del punto de fusión de la soldadura, lo que hace que esta vuelva a fluir y forme las juntas de soldadura. La temperatura y la duración precisas de esta etapa son cruciales para lograr una calidad óptima de las juntas de soldadura.

- Enfriamiento: El conjunto se enfría de forma controlada para solidificar las uniones de soldadura y evitar defectos.

¿Cuáles son los diferentes tipos de máquinas de soldadura por reflujo?

Los hornos de reflujo vienen en varias configuraciones para adaptarse a diferentes necesidades de producción. Comprender estos tipos es esencial para seleccionar la máquina adecuada para sus requisitos específicos.

- Hornos por lotes: Por lo general, se trata de hornos de sobremesa más pequeños que se utilizan para prototipos o producciones de bajo volumen. Son menos costosos, pero ofrecen un rendimiento limitado.

- Hornos de convección en línea: Se trata de hornos de mayor tamaño y con cinta transportadora que se utilizan para producciones de gran volumen. Ofrecen un mayor rendimiento y un mejor control del proceso en comparación con los hornos por lotes.

- Hornos de fase de vapor: Estos hornos utilizan un fluido inerte vaporizado para transferir calor al conjunto de PCB. Ofrecen una excelente uniformidad de temperatura, pero generalmente son más costosos y complejos de operar.

En mi experiencia, para la mayoría de las aplicaciones, los hornos de convección en línea como nuestro Solución de máquina depaneladora en línea SMT Ofrecen el mejor equilibrio entre rendimiento, productividad y rentabilidad.

¿Qué es un perfil de reflujo y por qué es importante?

El perfil de reflujo es una representación gráfica de la temperatura que experimenta el conjunto de PCB a lo largo del tiempo durante el proceso de reflujo. Es un factor fundamental para lograr uniones de soldadura de alta calidad.

- Parámetros clave: El perfil de reflujo se define mediante varios parámetros clave, incluidos el tiempo y la temperatura de precalentamiento, el tiempo y la temperatura de remojo, la temperatura máxima de reflujo, el tiempo por encima del líquido (el punto de fusión de la soldadura) y la velocidad de enfriamiento.

- Importancia: Un perfil de reflujo bien definido y controlado garantiza que la pasta de soldadura se active y refluya correctamente, creando uniones de soldadura fuertes y confiables y al mismo tiempo minimizando el riesgo de daño térmico a los componentes o la PCB.

¿Cómo elegir los mejores sistemas de soldadura por reflujo para sus necesidades?

Para seleccionar el horno de reflujo adecuado hay que tener en cuenta varios factores:

- Volumen de producción: Para producciones de bajo volumen o prototipos, un horno de sobremesa puede ser suficiente. Sin embargo, para producciones de gran volumen, un horno de convección en línea es esencial.

- Tamaño y complejidad de la PCB: Las PCB más grandes y complejas pueden requerir hornos con más zonas de calentamiento y mejor uniformidad de temperatura.

- Tipo de soldadura: Las distintas aleaciones de soldadura tienen distintos puntos de fusión y requieren distintos perfiles de reflujo. Asegúrese de que el horno sea apto para soldadura con plomo o sin plomo, o ambos. Tanto si se trata de soldadura sin plomo como de soldadura sin plomo y con plomo, puede soportarlo.

- Presupuesto: Los hornos de reflujo varían en precio desde unos pocos miles de dólares para los modelos básicos de sobremesa hasta decenas o cientos de miles de dólares para los sistemas en línea de alta gama.

- Control de procesos: Busque hornos con funciones avanzadas como control de temperatura multizona, capacidad de atmósfera de nitrógeno y monitoreo de perfiles en tiempo real.

¿Cómo optimizar el proceso de reflujo para soldadura sin plomo?

La transición a la soldadura sin plomo ha presentado nuevos desafíos para el proceso de reflujo. Las soldaduras sin plomo suelen tener puntos de fusión más altos y ventanas de proceso más estrechas en comparación con las soldaduras tradicionales a base de plomo.

- Temperaturas más altas: Los perfiles de reflujo sin plomo generalmente requieren temperaturas máximas más altas, lo que puede aumentar el riesgo de daño térmico a los componentes.

- Sensibilidad al oxígeno: Las soldaduras sin plomo son más susceptibles a la oxidación, lo que hace que una atmósfera de nitrógeno sea más deseable.

- Optimización del perfil: La optimización cuidadosa del perfil de reflujo es crucial para lograr una buena calidad de unión de soldadura con soldaduras sin plomo.

¿Cuáles son las ventajas de utilizar una atmósfera de nitrógeno en la soldadura por reflujo?

El uso de una atmósfera de nitrógeno en el horno de reflujo puede ofrecer varios beneficios:

- Oxidación reducida: El nitrógeno desplaza al oxígeno, lo que reduce la formación de óxidos en la soldadura y los componentes. Esto puede generar una mejor humectación, menos espacios vacíos y uniones de soldadura más resistentes.

- Ventana de proceso más amplia: Una atmósfera de nitrógeno puede ampliar la ventana del proceso para la soldadura por reflujo, lo que facilita la obtención de buenos resultados.

- Estética mejorada: El nitrógeno puede ayudar a prevenir la decoloración de la PCB y los componentes durante el reflujo.

Sin embargo, es importante tener en cuenta que el uso de nitrógeno aumenta el costo operativo y puede no ser necesario para todas las aplicaciones.

¿Cuáles son los defectos más comunes en la soldadura por reflujo y cómo prevenirlos?

Durante la soldadura por reflujo pueden producirse varios defectos, entre ellos:

- Lápida: Un extremo de un componente se levanta de la almohadilla durante el reflujo, lo que se asemeja a una lápida. Esto suele deberse a un calentamiento desigual o a una mala impresión de la pasta de soldadura.

- Puente: La soldadura forma un cortocircuito entre las almohadillas o los componentes adyacentes. Esto puede deberse a un exceso de pasta de soldadura, un diseño deficiente de la plantilla o una colocación incorrecta de los componentes.

- Vacíos: Se forman bolsas de aire dentro de la junta de soldadura, lo que reduce su resistencia y confiabilidad. Esto puede deberse a una mala desgasificación de la pasta de soldadura, un perfil de reflujo inadecuado o contaminación.

Para prevenir estos defectos es necesario un control cuidadoso del proceso, una selección adecuada del equipo y un mantenimiento regular.

¿Cuál es el papel de la soldadura por reflujo en el encapsulado de semiconductores?

La soldadura por reflujo no solo se utiliza en el ensamblaje de PCB, sino que también desempeña un papel crucial en el encapsulado de semiconductores. Muchos dispositivos semiconductores, como los BGA (Ball Grid Arrays) y los QFN (Quad Flat No-leads), se fijan a sustratos o marcos de conductores mediante soldadura por reflujo.

- Altas temperaturas: El empaquetado de semiconductores a menudo implica temperaturas más altas que el ensamblaje de PCB debido al uso de soldaduras de alto punto de fusión.

- Control preciso: El proceso de reflujo debe controlarse aún más estrictamente en los envases de semiconductores para evitar dañar la matriz sensible dentro del paquete.

Preguntas frecuentes

¿Con qué frecuencia se debe calibrar un horno de reflujo?

Generalmente se recomienda calibrar un horno de reflujo al menos una vez al año, o con mayor frecuencia si el proceso es muy sensible. Se puede calibrar regularmente de acuerdo con las instrucciones del personal de mantenimiento profesional como Accesorios.

¿Puedo utilizar el mismo perfil de reflujo para todos los tipos de PCB?

No, el perfil de reflujo óptimo depende de varios factores, incluido el tamaño y el grosor de la PCB, los tipos de componentes utilizados y la aleación de la pasta de soldadura.

¿Cuál es la diferencia entre los hornos de reflujo de convección y los de infrarrojos?

Los hornos de convección utilizan aire caliente o gas para transferir calor al conjunto de PCB, mientras que los hornos infrarrojos utilizan radiación infrarroja. Los hornos de convección generalmente ofrecen una mejor uniformidad de temperatura.

¿Es necesario utilizar una atmósfera de nitrógeno en la soldadura por reflujo?

Depende de la aplicación. El nitrógeno puede mejorar la calidad de la unión de soldadura y ampliar la ventana de proceso, especialmente para la soldadura sin plomo, pero aumenta el costo operativo.

¿Cuál es la vida útil típica de un horno de reflujo?

Con un mantenimiento adecuado, un horno de reflujo de alta calidad puede durar entre 10 y 15 años o incluso más.

Conclusión

- Los hornos de reflujo SMT son fundamentales para lograr uniones de soldadura de alta calidad en el ensamblaje de PCB.

- El perfil de reflujo, que define la curva de temperatura-tiempo durante el proceso, es crucial para obtener resultados óptimos.

- Existen diferentes tipos de hornos de reflujo, incluidos los de lotes, los de convección en línea y los de fase de vapor.

- La elección del horno adecuado depende de factores como el volumen de producción, la complejidad de la PCB, el tipo de soldadura y el presupuesto.

- La soldadura sin plomo presenta desafíos únicos, ya que requiere temperaturas más altas y una optimización cuidadosa del perfil.

- Una atmósfera de nitrógeno puede mejorar la calidad de la unión de soldadura y ampliar la ventana del proceso.

- Los defectos más comunes en la soldadura por reflujo incluyen la formación de puentes, desprendimientos y vacíos.

- La soldadura por reflujo también se utiliza en el encapsulado de semiconductores, lo que requiere un control aún más preciso.

Hace 30 años nació la primera montadora de chips. Después de eso, la industria del ensamblaje de componentes electrónicos ha experimentado cambios trascendentales y, después de mis 20 años en la industria de PCB, he visto de primera mano cómo la tecnología de reflujo ha evolucionado para satisfacer las crecientes demandas de productos electrónicos más pequeños, más rápidos y más confiables. Ya sea que sea un ingeniero experimentado o nuevo en el ensamblaje de PCB, es esencial comprender los principios de la soldadura por reflujo y las capacidades de los hornos de reflujo modernos. Como socio de confianza en la fabricación de PCB, comprometido a brindar soluciones innovadoras como nuestra Máquina fresadora y brazo robótico y máquina de colocación automática de placasLe animo a que explore nuestra gama de productos y se ponga en contacto con nosotros para saber cómo podemos ayudarle a alcanzar sus objetivos de producción. Recuerde que la unión de soldadura perfecta está a su alcance y que todo comienza con el horno de reflujo adecuado.